Предполагаемое изобретение относится к технологии производства полупроводниковых приборов, а именно к технологии получения диэлектрических слоев на кремниевых подложках, и может быть использовано при изготовлении приборов по МОП- и КМОП-технологии, а также в сенсорной микроэлектронике при изготовлении датчиков физических величин, например емкостных.

Известен способ изготовления структур кремний-пленка диоксида кремния путем термического окисления кремниевых подложек в атмосфере сухого и (или) влажного кислорода при высоких температурах [1].

Недостаток известного способа - наличие структурных дефектов, прежде всего микропор, в пленках диоксида кремния, снижающих процент выхода годных структур и оказывающих негативное влияние на электрические и функциональные характеристики изготавливаемых на их основе полупроводниковых приборов.

Известен способ изготовления структур кремний-пленка диоксида кремния путем циклической обработки структуры гидростатическим давлением при определенных запрограммированных режимах нагружения [2].

Этот способ позволяет снизить пористость пленок диоксида кремния и повысить процент выхода годных изделий, сформированных на таких структурах.

Недостаток известного способа [2] заключается в сложности его технической реализации из-за применения уникального технологического оборудования для обработки структур гидростатическим давлением, которое может использоваться только в мелкосерийном производстве изделий специального назначения.

Наиболее близким техническим решением к заявляемому является способ, используемый для изготовления пленочных резисторов, включающий нанесение на диэлектрическую подложку резистивной пленки, низкотемпературную циклическую обработку структур в течение 25 - 30 мин в жидком азоте, чередующуюся через 30 - 60 с с выдержкой структур на воздухе при комнатной температуре, а также последующий отжиг структур при повышенных температурах [3].

Способ [3], принятый за прототип к заявляемому, позволяет увеличить процент выхода годных резисторов на основе пленок металлов и сплавов за счет улучшения их структуры.

Недостаток способа [3] заключается в том, что его применение к структурам с диэлектрическими пленками, в частности с диоксидом кремния, не снижает, а зачастую увеличивает остаточную дефектность материала, т.е. способ-прототип не обеспечивает повышения выхода годных структур.

Техническим результатом изобретения является увеличение процента выхода годных структур.

Техническим результатом изобретения является увеличение процента выхода годных структур кремний-пленка диоксида кремния за счет снижения дефектности пленок.

Технический результат достигается тем, что в способе изготовления структур кремний-пленка диоксида кремния, включающем нанесение пленки диоксида кремния на кремниевую подложку и циклическую низкотемпературную обработку структур в жидком азоте, чередующуюся через 30 - 60 с с выдержкой при комнатной температуре, при обработке измеряют изменение показателя преломления пленки и прекращают обработку при достижении показателем преломления постоянного значения, а выдержку структур при комнатной температуре осуществляют путем погружения их в органический растворитель, например в этанол.

Новым, необнаруженным при анализе патентной и научно-технической литературы, в заявляемом способе является то, что при обработке измеряют изменение показателя преломления пленки и прекращают обработку при достижении показателем преломления постоянного значения, выдержку структур при комнатной температуре осуществляют путем погружения их в органический растворитель, например в этанол.

Технический результат при реализации способа достигается тем, что

циклическое охлаждение структур до температуры жидкого азота с последующим нагревом до комнатной температуры с выдержкой на каждой стадии 30 - 60 с обеспечивает вследствие различий коэффициентов теплового расширения кремния и диоксида кремния периодическое сжатие материала пленки при низкой температуры, которое сопровождается снижением дефектности и прежде всего уменьшением пористости (так же, как и при гидростатическом сжатии структур);

контроль изменений показателя преломления пленок путем его регистрации эллипсометрическим методом в процессе обработки, во-первых, позволяет отбирать для обработки структуры с дефектным диэлектриком, и, во-вторых, регламентировать режимы обработки в соответствии со степенью дефектности, т.е. увеличивать или уменьшать длительность обработки в зависимости от исходной пористости;

выдержка структур при комнатной температуре в среде органического растворителя, например в этаноле, препятствует замораживанию остаточной влаги в микропорах диэлектрика и предотвращает его разрушение (в отличие от способа-прототипа, где цикл нагрева осуществляется на воздухе). Кроме того, обработка в органическом растворителе способствует более быстрому нагреву структур и их очистке от микрозагрязнений, что также повышает качество, а следовательно, и выход годных.

Заявленный способ осуществляется следующим образом. Любым из известных методов на кремниевой подложке наращивают пленку диоксида кремния заданной толщины (термическим окислением, пиролитическим или плазмохимическим осаждением и т.д.). Затем на эллипсометре измеряют показатель преломления пленки и по его величине, например с использованием способа [4], оценивают качество полученного диоксида кремния. Дополнительно дефектность пленок на образцах-спутниках можно контролировать прямыми методами, например электрографическим. После этого структуры с повышенной плотностью дефектов в диэлектрике подвергают циклической низкотемпературной обработке путем поочередного погружения в сосуд Дьюара с жидким азотом, а затем в сосуд с органическим растворителем. Длительность выдержки в жидком азоте и при комнатной температуре в растворителе выбирают из диапазона 30 - 60 с. В коде проведения обработки периодически осуществляют измерения показателя преломления пленки на эллипсометре и фиксируют его изменение по мере увеличения длительности обработки. Обработку структур прекращают, когда при очередном измерении показателя преломления его величина остается постоянной. Измерения показателя преломления проводят с периодом 10 - 15 мин в процессе обработки. На автоматизированном эллипсометре типа ЛЭФ-601 процедура измерений не превышает 3 - 5 мин, что не оказывает существенного влияния на производительность реализации заявляемого способа.

Пример практической реализации заявляемого способа.

На трех партиях пластин кремния марки КДБ-12 (001) термическим окислением во влажном кислороде при температуре 1400 К выращивали пленки диоксида кремния толщиной 0,28 - 0,32 мкм. Первая партия структур формировалась на стандартной технологии [1]. Вторую партию структур после окисления обрабатывали по способу-прототипу [3], т.е. подвергали низкотемпературной циклической обработке в течение 30 мин в жидком азоте, чередующейся через 30 - 60 с с выдержкой структур на воздухе при комнатной температуре. Часть структур этой партии после низкотемпературной обработки отжигали в атмосфере азота при 1300 К в течение 30 мин, что соответствовало стандартному технологическому маршруту. Третью партию пластин обрабатывали по заявленному способу, т. е. производили циклическую низкотемпературную обработку в жидком азоте, чередующуюся через 30 - 60 с с погружением структур в этанол при комнатной температуре. Длительность обработки выбирали в соответствии с результатами измерений показателя преломления пленок, которые выполняли на автоматизированном цифровом эллипсометре ЛЭФ-601. Обработку прекращали, если при очередном измерении данные эллипсометрии не отличались от результатов предыдущих измерений, т.е. показатель преломления оставался постоянным. Часть структур так же, как и во второй партии, отжигали в азоте.

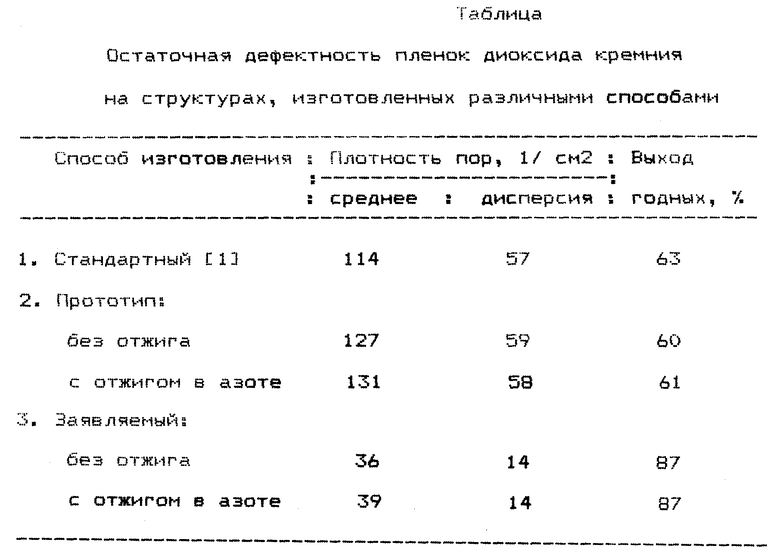

Степень дефектности, прежде всего пористость пленок диоксида кремния, на структурах, обработанных указанными способами, контролировали методами электрографии и эллипсометрии по способу [4]. Пористость определяли как среднюю величину плотности пор по поверхности структур, а также в виде дисперсии значений плотности пор для каждой структуры и для структур, обработанных указанными выше способами. Результаты исследований приведены в таблице. Здесь же указан процент выхода годных структур по выборкам из каждой партии, удовлетворяющих требованиям по дефектности диэлектрика для МОП-транзисторов.

Как видно из данных, представленных в таблице, заявленный способ позволяет существенно по сравнению с известными снизить плотность пор (как в среднем, так и дисперсию) и одновременно повысить выход годных структур.

Литература

1. Курносов А. И., Юдин В.В. Технология производства полупроводниковых приборов и интегральных схем. - М., Высшая школа, 1986, с. 118 - 120.

2. Патент РФ N 2034365, МКИ H 01 L 21/316. Авт.: Скупов В.Д., Цыпкин Г. А., Гуденко Б.В.

"Способ изготовления структур кремний-пленка диоксида кремния"

3. Патент РФ N 2046419, МКИ H 01 C 17/06. Авт.: Скупов В.Д., Смолин В.К.

"Способ изготовления пленочных резисторов".

4. Патент РФ N 2033660, МКИ H 01 L 21/66 Авт.: Виноградова А.С., Гуденко Б.В., Орловская С.А., Скупов В.Д.

"Способ контроля дефектности пленок диоксида кремния на кремниевых подложках"е

Использование: при изготовлении приборов по МОП- и КМОП-технологии, в сенсорной микроэлектронике при изготовлении датчиков физических величин. Технический результат способа - увеличение процента выхода годных структур кремний - пленка диоксида кремния за счет снижения дефектности пленок. Способ включает нанесение пленки диоксида кремния на кремниевую подложку и циклическую низкотемпературную обработку структур в жидком азоте, чередующуюся через 30 - 60 с с выдержкой при комнатной температуре, при обработке измеряют изменение показателя преломления пленки и прекращают обработку по достижении показателем преломления постоянного значения. Выдержку структур при комнатной температуре осуществляют путем погружения их в органический растворитель - этанол. 1 табл.

Способ изготовления структур кремний - пленка диоксида кремния, включающий нанесение пленки диоксида кремния на кремниевую подложку и циклическую низкотемпературную обработку структур в жидком азоте, чередующуюся через 30-60 с с выдержкой при комнатной температуре, отличающийся тем, что при обработке измеряют изменение показателя преломления пленки и прекращают обработку по достижении показателем преломления постоянного значения, а выдержку структур при комнатной температуре осуществляют путем погружения в этанол.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ - ПЛЕНКА ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2034365C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК ДИОКСИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 1991 |

|

RU2033660C1 |

| ДЕКОДИРУЮЩЕЕ УСТРОЙСТВО С ИСПРАВЛЕНИЕМОШИБОК | 0 |

|

SU264774A1 |

| Курносов А.И., Юдин В.В | |||

| Технология производства полупроводниковых приборов и ИС | |||

| - М.: Высшая школа, 1986, с.118-120. | |||

Авторы

Даты

1999-03-27—Публикация

1996-06-18—Подача