Изобретение относится к электронной технике и может быть использовано при изготовлении полупроводниковых приборов в металлостеклянных корпусах, в сборочных процессах микросхем, некоторых типов резисторов и конденсаторов.

Известен способ изготовления диода с применением объемного электрода на кристалле. На кристалле выращивается объемный электрод из раствора цианистого серебра, затем с использованием двухзвенных выводов происходит заварка стекла с платинитом и формирование корпуса.

Недостатками такого способа являются: снижение механической прочности выводов за счет использования двух составных звеньев, недостаточно качественный контакт, выявляющийся при работе на малых токах, а также сложность получения объемного электрода малого диаметра, при этом увеличенный размер электрода приводит к увеличению динамических характеристик диода, в частности емкости и заряда восстановления.

Кроме того, существует вероятность загрязнения кристалла при выращивании объемного электрода и получения повышенного брака по обратным токам и токам утечки.

Известен способ изготовления диода в металлостеклянном корпусе, включающий изготовление выводов со стеклянными бусами, сборку диода путем размещения кристалла, припаянного к кристаллодержателю, контактного элемента в виде пружины из тонкой проволоки и двух выводов в стеклянной трубке.

В данном способе из одного вывода делают ножку, сваривая стеклотрубку с бусой вывода. К торцу второго вывода приваривают контактную пружину, которую устанавливают на контактное окно кристалла, предварительно напаянного на ножку через кристаллодержатель, и производят заварку бусы второго вывода со стеклотрубкой.

Недостатками данного способа являются:

необходимость ориентации контактного элемента, выполненного в виде пружины, строго по центру контактного окна, что при его размере в 30-150 мкм крайне сложно;

низкий процент выхода годных из-за трудности ориентации пружины, наличия свободного объема в колбе, где скапливаются инородные частицы и т. д.

низкий процент выхода годных по электрическим параметрам из-за дополнительного температурного воздействия на кристалл при напайке на кристаллодержатель и влияния на утечки по обратному току продуктов испарения элементов конструкции (материал контактного элемента платинит);

трудоемкость изготовления большого числа комплектующих для сборки (верхний вывод с контактным элементом, ножка) и увеличение времени изготовления, обусловленное двумя операциями заварки выводов.

Целью изобретения является упрощение технологии, уменьшение времени изготовления, а также повышение возможности автоматизации способа.

Для этого в способе изготовления полупроводникового диода, включающем изготовление двух выводов со стеклянными бусами, сборку диода путем размещения в стеклянной трубке полупроводникового кристалла, двух контактных элементов и двух выводов с бусами, заварку бус выводов в трубку путем нагрева, выдержки и охлаждения, в качестве контактных элементов используют стеклокапилляры, выполненные с внутренним диаметром, равным 150-180 мкм, и длиной, превышающей два внешних диаметра стеклокапилляра, и заполненные легкоплавким металлом, заварку бус обоих выводов осуществляют одновременно, нагрев осуществляют до температуры, превышающей температуру плавления легкоплавкого металла не менее чем на 50оС, а выдержку осуществляют не менее 1 мин. Оптимальным является осуществление выдержки при 620-680оС в течение 1,5-2 мин.

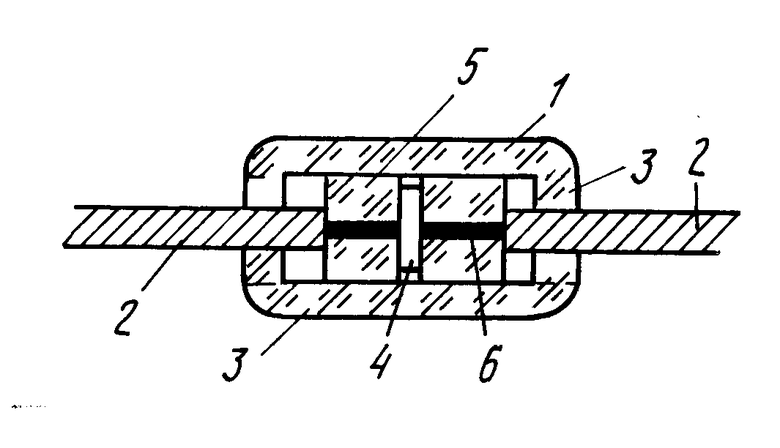

На чертеже изображен диод, изготовленный по предлагаемому способу.

Диод содержит размещенные в стеклянной трубке 1 два вывода 2 со стеклянными бусами 3, кристалл 4, контактные элементы, обеспечивающие контакт кристалла 4 с выводами 2, выполненные в виде стеклокапилляров 5, сердцевина которых заполнена металлом 6.

Корпус создается в результате одной операции одновременного спая стеклянной трубки со стеклянными бусами выводов. Изготовление стеклокапилляров, заполненных металлом, является предварительным и самостоятельным этапом.

При сборке диода в металлостеклянном корпусе последовательно размещают в стеклянной трубке 1 нижний вывод 2 со стеклянной бусой 3, стеклокапилляр 5, сердцевина которого заполнена металлом 6, кристалл 4, стеклокапилляр 5, сердцевина которого заполнена металлом 6, верхний вывод 2 со стеклянной бусой 3, затем спаивают стеклянные бусы 3 выводов 2 со стеклянной трубкой 1 в едином технологическом цикле путем выдержки их в зоне с высокой температурой в конвейерной печи. При температурном воздействии металл в стеклокапилляре расширяется, создавая диффузионное соединение с кристаллом 4 и выводами 2.

Размеры стеклокапилляров 5 выбраны из следующих условий:

наружный диаметр должен быть соизмерим с внутренним диаметром стеклотрубки с запасом 0,02-0,03 мм для свободной загрузки;

внутренний диаметр стеклокапилляра выбирают равным 150-180 мкм. При диаметре меньше 150 мкм появляются обрывы в цепи диода из-за возможного отсутствия контактирования как между кристаллом и металлом стеклокапилляра, так и между выводом и металлом стеклокапилляра. При диаметре больше 180 мкм ухудшаются динамические характеристики, такие, как емкость;

длина стеклокапилляров выбрана из расчета длины стеклотрубки (корпуса диода) с учетом толщины и длины заходящих в стеклотрубку выводов, а также с учетом создания гарантированного соединения легкоплавкого металла с кристаллом и выводами.

П р и м е р. Опробование предлагаемого способа производят на диодах с использованием металлостеклянного корпуса КД-1.

Изготовление диодов производят в конвейерной печи ПГЗН-ИМП-600-2. В качестве комплектующих используют: стеклотрубку из стекла марки 6Ва4 по СТПТК. 027.105-76, стеклокапилляр из того же стекла, металл стеклокапилляра припой ПОСУ-9, вывод из платинита ПТМ-0,3 ОСТ 11020.002-74.

Размещенные в стеклянной трубке выводы, стеклокапилляр, заполненный металлом, и кристалл, вводят в зону с 620-680оС, выдерживают в течение 1,5-2 мин.

При опробовании получают увеличение процента выхода годных при контроле по внешнему виду на 15% и по электрическим параметрам на 5% Снижение температуры в зоне ниже 620оС приводит к некачественному спаю стеклотрубки с выводами. Увеличение температуры выше 680оС снижает процент выхода годных по электрическим параметрам.

Выдержка в температурной зоне менее 1 мин не обеспечивает размягчения стекла стеклотрубки и качественного спая, при этом не обеспечивается прогрев металла стеклокапилляра, его расширение и качественный контакт.

Оптимальным с учетом возможности вытекания металла из стеклокапилляра является время выдержки, равное 1,5-2 мин.

Использование предлагаемого способа позволяет автоматизировать процесс сборки; обеспечивает снижение дефекта обратного тока за счет исключения влияния на кристалл продуктов обгорания элементов конструкции, а также снижение дополнительного температурного воздействия на кристалл за счет исключения предварительной напайки кристалла.

Кроме того, использование данного способа обеспечивает получение надежного контакта с выводами, возможность уменьшения динамических характеристик за счет изменения диаметра (внутреннего) стеклокапилляра и исключение вредных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки полупроводникового прибора | 1991 |

|

SU1814109A1 |

| Способ получения заготовки платинита | 1977 |

|

SU618155A1 |

| Способ пайки элементов полупроводникового прибора | 1990 |

|

SU1739401A1 |

| Способ получения заготовки платинита | 1976 |

|

SU565733A1 |

| Способ изготовления полупроводниковых датчиков давления | 2019 |

|

RU2702820C1 |

| Г-. . .' • ' . | 1967 |

|

SU192296A1 |

| Способ пайки полупроводникового кристалла при изготовлении прибора | 1985 |

|

SU1251213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047932C1 |

Сущность изобретения: при сборке диода последовательно размещают в стеклянной трубке первый вывод со стеклянной бусой, контактный элемент, выполненный в виде стеклокапилляра, сердцевина которого заполнена легкоплавким металлом, крисстал, стеклокапилляр, сердцевина которого также заполнена легкоплавким металлом, второй вывод со стеклянной бусой. Затем спаивают стеклянные бусы выводов со стеклянной трубкой в едином технологическом цикле путем выдержки их в зоне высокой температуры при температуре, превышающей температуру плавления легкоплавкого металла не менее чем на 50°С, а выдержку осуществляют не менее 1 мин. 1 з.п. ф-лы, 1 ил.

| Курносов А.И | |||

| и Юдин В.В | |||

| Технология производства полупроводниковых приборов | |||

| М.: Высшая школа, 1986, с.320, рис.15.1 а. |

Авторы

Даты

1995-04-30—Публикация

1991-02-28—Подача