Изобретение относится к производству алмазных и алмазоподобных поликристаллических материалов, в частности теплопроводного диэлектрического материала на основе плотных модификаций нитрида бора (ВN), который может быть использован для изготовления теплоотводов, применяемых в теплонагруженных узлах электронных приборов.

Известен способ получения материала на основе плотных модификаций нитрида бора, характеризующийся высоким выходом годных (неразрушенных поликристаллов. По этому способу субмикронный порошок вюрцитного нитрида бора (ВNв) спекают в условиях термодинамической стабильности сфалеритной модификации (BNсф) при давлениях и температурах, обеспечивающих частичное превращение ВNв в BNсф. Высокие прочностные характеристики получаемых поликристаллов (трещиностойкость 16-18 МПа˙м1/2, напряжение разрушения 8,5-10,5 ГПа) обусловлены структурными особенностями двухфазного материала [1]

Недостатком указанного способа является то, что он не обеспечивает получение материала с высокой теплопроводностью. Так, теплопроводность поликристаллов при комнатной температуре составляет около 25 Вт/(м˙К).

Наиболее близким по технической сущности к изобретению является способ получения поликристаллов на основе плотной модификации нитрида бора (BNсф) путем воздействия высоких давлений и температур, соответствующих области стабильности плотной модификации, на исходный пиролитический нитрид бора графитоподобной гексагональной структуры (BNг). При относительно длительном до 1020 с термобарическом воздействии на исходный пиролитический материал плотностью 1,8-2,28 г/см3 и чистотой 99,99 мас. в результате фазового превращения ВNг получают поликристаллы BNсф, теплопроводность которых в максимуме температурной зависимости примерно при 100оС превышает 250-260 Вт/(м˙К). При комнатной температуре поликристаллы имеют теплопроводность на 50-100 Вт/(м˙К) ниже максимальных значений [2]

Недостатком этого способа являются невысокая теплопроводность целевого материала и малый выход годных поликристаллов из-за их разрушения при декомпрессии аппарата высокого давления (АВД). Малая прочность поликристаллов обусловлена низким уровнем трещиностойкости однофазного материала, в данном случае равном 11 МПа˙м1/2.

Целью изобретения является повышение теплопроводности целевого материала при его высоком выходе.

Это достигается тем, что в качестве исходного используют пиролитический нитрид бора, содержащий не менее 10 мас. ромбоэдрического нитрида бора (BNр), а процесс проводят при давлении 7-9,5 ГПа и температуре 1800-2400оС в течение 40-90 с.

Использование пиролитического BN, содержащего ромбоэдрическую фазу, позволяет при относительно кратковременном термобарическом воздействии получать целевой материал с теплопроводностью от 450 до 670 Вт/(м˙К), соответствующей комнатной температуре. Кроме того, при превращении фаз BNг и BNр, содержащихся в пиролитическом BN, формируется высокопрочная двухфазная структура на основе BNв и BNсф, что в итоге приводит к существенному увеличению выхода годных поликристаллов.

Установлено, что BNг превращается в BNсф по прямому диффузионному механизму, в то время как BNр преобразуется в BNсф по схеме альтернативного метастабильного поведения через образование промежуточного метастабильного BNв, причем переход BNр в BNв происходит бездиффузионным мартенситным путем при температурах менее 1800оС. При более высоких температурах для образующейся фазы BNсф характерно субструктурное состояние с низким тепловым сопротивлением. Поэтому величина теплопроводности поликристаллов коррелирует с ее содержанием в материале.

При осуществлении способа использовали пиролитический нитрид бора, плотность которого зависела от содержания фазы BNр и изменялась при этом в пределах 2,10-2,27 г/см3.

Образец в виде диска диаметром 8,9 мм, толщиной 2 мм, вырезанного из пластины пиролитического материала, размещали в центральной части графитового нагревателя, отделяя от теплоизолирующих пирофиллитовых прокладок графитовыми дисками толщиной 2 мм. Полученную таким образом сборку высотой 12 мм помещали в контейнер из литографского камня и создавали в ней необходимое давление и температуру с помощью АВД и прессового оборудования.

Количественный фазовый анализ образцов исходного и целевого материалов осуществляли рентгеновским методом. Теплопроводность определяли нестационарным методом бегущего теплового импульса с применением измерителя типа ИТ-02 Ц.

Выход годных (неразрушенных) поликристаллов устанавливали в сериях экспериментов, включающих по 60-80 идентичных опытов.

Электросопротивление образцов измеряли с использованием универсального вольтметра-электрометра В7-30. При этом установлено, что величина удельного электросопротивления целевого материала лежит в пределах 2,4˙1013-4,1˙1015 Ом˙см, что соответствует свойствам хорошего диэлектрика.

П р и м е р. Пиролитический нитрид бора, содержащий 39 мас. BNр, подвергали воздействию давления 7 ГПа и температуры 2100оС в течение 40 с. После охлаждения реакционного объема и снятия давления получили поликристалл состава 70 мас. BNсф и 30 мас. BNв, теплопроводность которого составила 450 Вт/(м˙К). Выход годных поликристаллов в серии идентичных опытов составил 77% Относительная стойкость АВД соответствовала при этом нормативному показателю, т.е. 100%

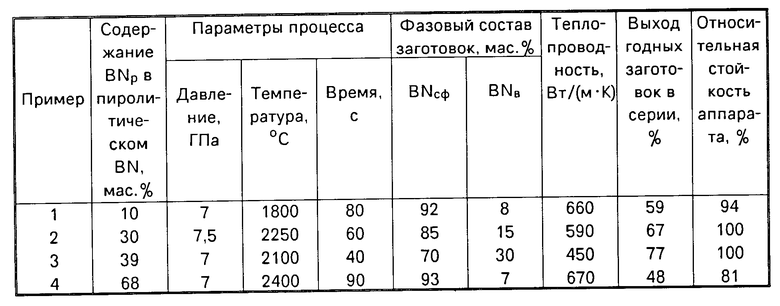

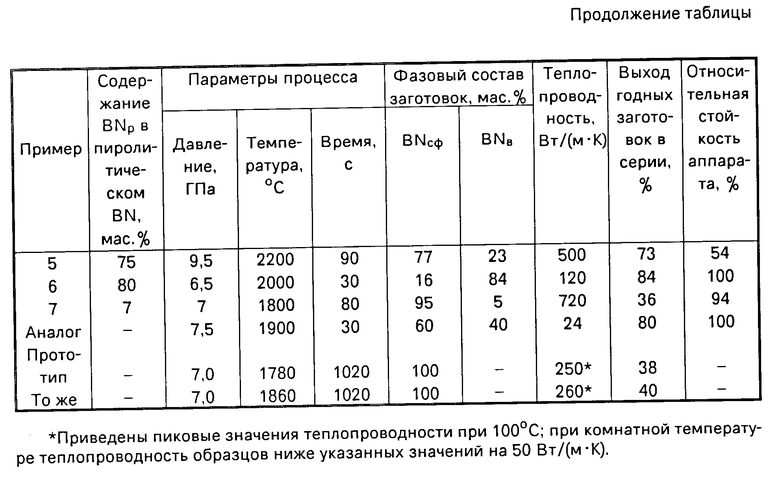

Аналогично описанному были осуществлены серии опытов с применением пиролитического нитрида бора, содержащего различное количество фазы BNр. Результаты измерений в сравнении с данными по прототипу и анализу приведены в таблице.

Получение двухфазного поликристалла на основе BNсф и BNв возможно при любом содержании BNр более 10 мас. в исходном пиролитическом материала (примеры 1-6). Причем в зависимости от параметров процесса, включая время р, Т-воздействия, реализуется любое соотношение плотных модификаций нитрида бора в целевом материале.

При содержании BNр менее 10 мас. (пример 7) ни при каких параметрах процесса, даже наиболее неблагоприятных с точки зрения кинетики превращения BNв в BNсф, в материале не удается сохранить необходимое количество вюрцитной фазы. В результате формируется преимущественно однофазная непрочная структура BNсф, сходная со структурой материала по прототипу, что приводит к резкому падению выхода годных поликристаллов.

Предпочтительно использование пиролитического нитрида бора с содержанием BNр до 60 мас. (примеры 1-4, целесообразней 2-3). При номинальных эксплуатационных параметрах, обеспечивающих удовлетворительную стойкость АВД, применение такого исходного материала позволяет получать целевой материал с теплопроводностью 450-670 Вт/(м˙К) и достигать при этом выход годных поликристаллов до 77%

Материал с преобладающим содержанием BNв, что наблюдается при временах р, Т-воздействия менее 40 с (пример 6), имеет низкую теплопроводность. При содержании BNсф более 90 мас. когда используется исходный материал с менее 10 мас. BNр (пример 7) снижается выход годных поликристаллов, а при длительных более 90 с временах процесса резко снижается стойкость АВД.

Таким образом изобретение позволяет получать целевой материал с теплопроводностью 450-670 Вт/(м˙К) с выходом годных поликристаллов до 77%

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2050182C1 |

| НАПОЛНИТЕЛЬ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2107051C1 |

| РАСТВОРИТЕЛЬ УГЛЕРОДА ДЛЯ СИНТЕЗА АЛМАЗОВ | 1994 |

|

RU2073641C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| РАСТВОРИТЕЛЬ ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061654C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АЛМАЗОВ | 1989 |

|

RU2032617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРИТЕЛЯ ДЛЯ СИНТЕЗА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061655C1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2277074C2 |

Использование: в производстве теплопроводного диэлектрического материала на основе плотных модификаций нитрида бора, который может быть использован в электронной технике. Сущность: способ получения поликристаллов на основе плотных модификаций нитрида бора включает воздействие высоких давлений (7,0 - 9,5 ГПа) и температур (1800 - 2400°С) в течение 40 - 90 с на исходной пиролитический нитрид бора, содержащий не менее 10 мас,% ромбоэдрического нитрида бора. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛОВ НА ОСНОВЕ ПЛОТНЫХ МОДИФИКАЦИЙ НИТРИДА БОРА путем воздействия высоких давлений и температур, соответствующих области стабильности плотных модификаций, на исходной пиролитический нитрид бора, отличающийся тем, что, с целью повышения теплопроводности целевого материала и его выхода, в качестве исходного используют пиролитический нитрид бора, содержащий не менее 10 мас. ромбоэдрического нитрида бора, а процесс проводят при давлении 7,0 9,5 ГПа и температуре 1800 2400oС в течение 40 90 с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4188194, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1995-05-10—Публикация

1989-07-17—Подача