Изобретение относится к связкам абразивного инструмента, который может быть использован при обработке инструментальных сталей, заточке режущего инструмента вместе со стальной державкой и других труднообрабатываемых материалов.

Известна керамическая связка для абразивного инструмента [1]содержащая, мас. боросиликатное стекло 30-42, циркон 25-52, цинк 4-25, тальк 2-20. Эта связка применяется для изготовления абразивного инструмента, служащего для обработки неметаллических материалов, например экранов кинескопов их электровакуумного стекла. При обработке же стальных деталей он имеет низкую износостойкость, быстро засаливается, т.к. теряет режущую способность в связи с присутствием в связке силиката циркона /ZrSiO4/, который в данном случае является мягким абразивом /твердость по шкале Мооса-7/ и положительно влияет на качество обработки неметаллических материалов, т.е. снижает шероховатость их поверхности.

Наиболее близкой по технической сути к заявляемой является связка [2] содержащая, мас. боросиликатное стекло 20-80, алюминий 5-20 и в качестве наполнителя оксид железа 15-60.

Химический состав стекла, мас.

SiO2 45,0-55,0

Al2O3 5,5-12,0

Li2O 4,5-10,0

Na2O 4,0-12,0

K2O 2,0-6,0

B2O3 10,0-20,0

BaO 5,0-10,0

Стекло может содержать примеси: Fe2O3, CaO, MgO, TiO2

На этой связке изготавливается алмазный инструмент для чистового шлифования твердых сплавов с пониженным содержанием вольфрама и других твердых хрупких материалов. Этот инструмент может быть использован также и на операции заточки твердосплавного инструмента, однако износостойкость его относительно невысокая: удельный расход алмазов до 50 мг/см3, производительность обработки 490 мм3/мин. Это обусловлено высоким коэффициентом термического расширения связки по отношению к сверхтвердым материалам, а также недостаточной текучестью состава и ее пластичностью.

В основу изобретения поставлена задача такого совершенствования состава связки абразивного инструмента, при котором за счет изменения состава наполнителей и количественного состава всех компонентов обеспечивается повышение прочности удержания в ней абразива, снижение усадки, повышение текучести состава, его пластичности и теплопроводности и как следствие повышение износостойкости связки в целом.

Для решения этой задачи связка абразивного инструмента, содержащая боросиликатное стекло, алюминий и наполнители, согласно изобретению, содержит в качестве наполнителей медь, титан, цинк, нитрид кремния, при этом компоненты определены в следующем соотношении, мас.

Боросиликатное стекло 17,0 50,0

Алюминий 12,0 35,0

Медь 17,0 40,0

Титан 0,5 8,0

Нитрид кремния 0,5 10,0

Цинк 0,5 10,0

Боросиликатное стекло использовано следующего состава, мас.

SiO2 40,0 55,0

Al2O3 5,0 12,0

Li2O 4,5 10,0

Fe2O3 0,5 2,0

Na2O 4,0 12,0

K2O 2,0 6,0

B2O3 10,0 18,0

BaO 5,0 10,0

Примеси из группы оксидов CaO, MgO, TiO2- остальное

Медь и цинк, введенные в связку вышеуказанного состава, способствуют повышению прочности удерживания в ней алмазных зерен, снижению усадки связки за счет образования однофазного α твердого раствора цинка в меди, у которого коэффициент термического расширения 18•10-6град.-1, т.е. меньше, чем фазы a (Cu Al), относящейся к бронзам, с коэффициентом термического расширения 19•10-6град.-1 Кроме этого, цинк повышает текучесть раствора, пластичность и теплопроводность связки равной 2600•10-4кол.см-1с-1 oC-1.

Титан и нитрид кремния повышают режущую способность алмазного инструмента за счет снижения коэффициента трения,а также мощности шлифования. Кроме этого, заявляемая связка не содержит компонентов,вредных для окружающей среды, как при работе с ними, так и в процессе термообработки. Использование меди, цинка, титана и нитрида кремния в совокупности с другими признаками существенно меняет механизм взаимодействия признаков совокупности, приводя к вышеперечисленным техническим результатам, достигаемым впервые.

Как показали эксперименты, при выходе за заявляемые пределы компонентов, поставленная задача решается на уровне прототипа.

Для изготовления заявляемого состава компоненты связки просеивались через сито 63 мкм и смешивались в механическом смесителе в течение 2 ч. В приготовленную шихту связки добавлялся порошок алмаза марки АС6 зернистостью 250/200. Возможно использование любого абразива. Шихта связки и порошок алмаза смешивались в механическом смесителе в течение 60 мин, после чего из шихты прессовались кольца диаметром 150х10х3 мм при давлении 1,5 т/см2, обжигались при 600oC в течение 60 мин, допрессовывались при давлении 1 т/см2. Распрессовка колец производилась при температуре не выше 200oC.

Спеченные кольца склеивались с алюминиевым корпусом эпоксидной смолой холодного отвердения.

Пример 1. Шлифовальный круг характеристики 12А2-45o 150х10х3х32-АС6 250х200-КМ1-01-100-58,0 изготавливался из компонентов связки в соотношении, мас.

Боросиликатное стекло 32,0

Медь 30,0

Алюминий 20,0

Титан 5,0

Нитрид кремния 5,0

Цинк 8,0

Боросиликатное стекло использовалось следующего состава, мас.

SiO2 50,0

Al2O3 9,30

Li2O 5,37

Na2O 7,75

K2O 3,90

B2O3 14,50

BaO 7,78

Fe2O3 0,65

Примеси из группы оксидов: CaO, MgO, TiO остальное. Возможно использование боросиликатных стекол других составов. Выбор конкретного стекла зависит от использования того или иного вида абразива в инструменте. При тех же условиях были изготовлены составы связок абразивного инструмента при граничных /п. 2-4/ и при выходе за граничные /п.5-16/ значения заявляемых компонентов, а также состав по прототипу /п.17/.

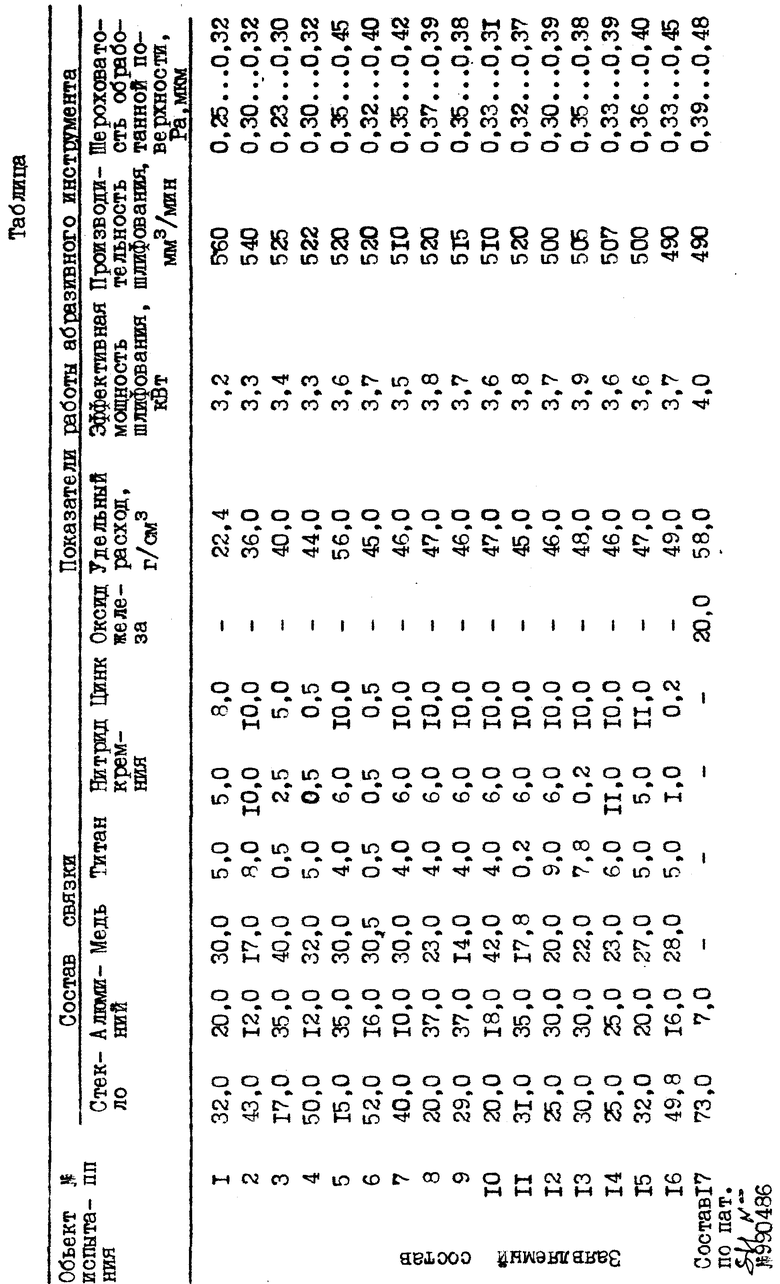

Данные приведены в таблице.

Из данных таблицы видно, что удельный расход снизился ориентировочно на 45% при производительности шлифования 560 мм3/мин и шероховатости обработанной поверхности Ra не более 0,25 0,32 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2107051C1 |

| СТЕКЛОСВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2082596C1 |

| РАСТВОРИТЕЛЬ ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061654C1 |

| КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2024465C1 |

| РАСТВОРИТЕЛЬ УГЛЕРОДА ДЛЯ СИНТЕЗА АЛМАЗОВ | 1994 |

|

RU2073641C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРИТЕЛЯ ДЛЯ СИНТЕЗА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061655C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1995 |

|

RU2079564C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ | 1997 |

|

RU2106237C1 |

Использование: обработка инструментальных сталей, в частности заточка режущего инструмента вместе со стальной державкой, а также других труднообрабатываемых материалов. Сущность: связка абразивного инструмента содержит компоненты при следующем соотношении мас.%: боросиликатное стекло 17,0-50,0, алюминий 12,0-35,0, медь 17,0-40,0, титан 0,5-8,0, нитрид кремния 0,5-10,0, цинк 0,5-10,0. Наиболее целесообразно использовать боросиликатное стекло определенного состава. 1 з.п. ф-лы, 1 табл.

Боросиликатное стекло 17 50

Алюминий 12 35

Медь 17 40

Титан 0,5 8,0

Нитрид кремния 0,5 10,0

Цинк 0,5 10,0

2. Связка по п.1, отличающаяся тем, что боросиликатное стекло имеет следующий состав, мас.

SiO2 40 55

Al2O3 5 12

Li2O 4,5 10,0

Fe2O3 0,5 2,0

Na2O 4 12

K2O 2 6

B2O3 10 18

BaO 5 10

Примеси из группы оксидов CaO, MgO, TiO2 Остальноеа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Связка абразивного инструмента | 1976 |

|

SU574316A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-01-10—Публикация

1996-01-03—Подача