Изобретение относится к физике высоких давлений и синтезу сверхтвердых материалов, в частности к материалам для изготовления контейнеров устройств высокого давления и температуры. Изобретение направлено на решение задачи повышения величины давления и улучшения теплоизоляционных свойств реакционного объема контейнера аппарата высокого давления (АВД) при синтезе монокристаллов алмаза и кубического нитрида бора, а также получении поликристаллических и композиционных материалов. Материалы, применяемые в настоящее время, не позволяют достаточно эффективно решать поставленную задачу.

Известна шихта для изготовления деталей контейнера камеры высокого давления [1] содержащая тальк с различными тугоплавкими наполнителями, в том числе и окисью циркония, или их смесями.

Использование указанных тугоплавких материалов позволяет повысить уровень достигаемых в рабочем объеме давлений, но применение талька, который имеет низкий коэффициент внутреннего трения, не позволяет использовать эту шихту для изготовления уплотнений аппаратов высокого давления, например сжимаемой кладки контейнера аппарата высокого давления. В силу этих недостатков невозможно осуществить автоматическое прессование деталей из этой шихты вследствие заклинивания пресс-формы, что является препятствием для широкого промышленного использования указанного состава шихты.

Наиболее близким к заявляемому составу шихты является шихта [2] содержащая теплоэлектроизоляционные упругопластический материал на основе литографского камня, кальцита, пирофилита 50 90 мас. и тугоплавкий материал на основе окиси циркония (0,5 4,0 мас.), а также органическое связующее (9 45 мас.).

Тугоплавкие окислы, используемые в этой шихте, имеют фазовые превращения при высоких давлениях, поэтому наблюдается уменьшение давления в реакционной ячейке при синтезе сверхтвердых материалов. Уменьшение давления происходит также за счет фазовых превращений в литографском камне, пирофилите, кальците. Хотя наличие тугоплавких окислов в составе шихты позволяет в некоторой степени компенсировать падение давления при этих превращениях в компонентах, однако низкое относительное содержание (до 5%) этих окислов не позволяет компенсировать основной недостаток уменьшение давления в реакционной ячейке за счет фазовых превращений.

Цель изобретения повышение стабильности процесса синтеза.

Это достигается тем, что шихта для изготовления контейнера АВД, содержащая теплоэлектроизоляционные упругопластичный и тугоплавкий материал на основе окиси циркония и органическое связующее, содержит указанные компоненты при следующем их соотношении, мас.

Упругопластический материал 15 80

Тугоплавкий материал 5 80

Органическое связующее 0,6 15,0, а в качестве тугоплавкого материала она может содержать циркон или цирконовый концентрат.

Использование шихты такого состава для изготовления контейнера позволяет придать ей необходимые упругопластичные свойства для достижения давлений, требуемых для синтеза сверхтвердых материалов. Путем изменения относительного содержания компонентов шихты можно обеспечить необходимые технологические характеристики процессов синтеза и спекания давления и температуры. Для достижения заданного давления в процессе синтеза требуется усилие ниже чем при использовании контейнера, изготовленного без стабилизированного диоксида циркония, циркона или цирконового концентрата, за счет исключения фазовых превращений в материале на основе окиси циркония и за счет уменьшения относительного содержания упругопластичного материала.

Применение заявляемой шихты позволяет обеспечить высокую технологичность изготовления контейнеров и, следовательно, использование их в промышленных масштабах. Применение указанных материалов позволяет также обеспечить хорошую теплоизоляцию реакционного объема за счет низкой теплопроводности тугоплавкого материала на основе окиси циркония (окись циркония 2 4 Вт/(м К), циркон 3 4 Вт/(м К), цирконовый концентрат 3 4 Вт/(м К)).

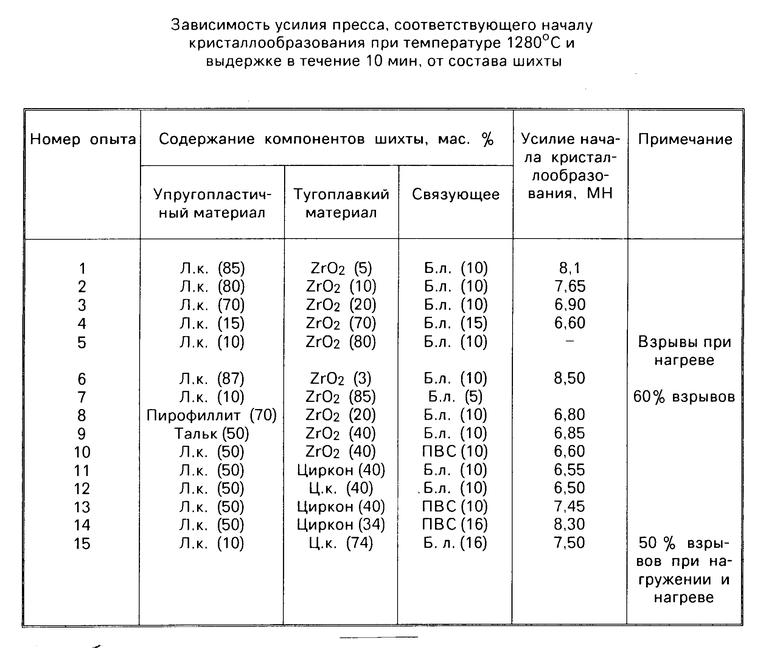

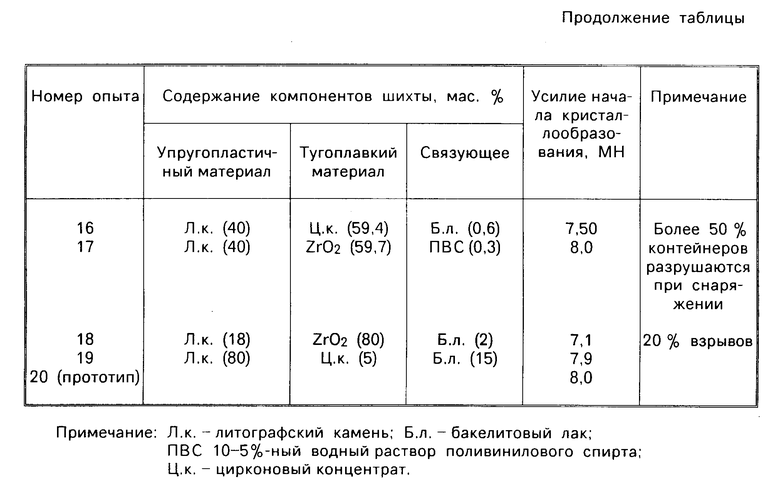

Предельные значения содержания компонент шихты упругопластичного и тугоплавкого материала и связующего были определены экспериментально путем определения минимального усилия сжатия контейнера в АВД, при котором в реакционном объеме начинается кристаллизация алмаза.

Как показали результаты патентного поиска, неизвестна шихта, которая содержит перечисленные выше компоненты, выбранные в указанных соотношениях. Поскольку заявляемый состав обеспечивает достижение эффекта, указанного в цели, следовательно, он соответствует критерию "Существенные отличия".

Положительный эффект, получаемый при использовании заявляемой шихты, характеризуется примерами ее применения.

Была приготовлена шихта следующего состава упругопластичный материал (литографский камень) 50 мас. тугоплавкий материал (окись циркония, стабилизированная окисью кальция марки ПЦП-100, ТУ 14-207-46-82) 40 мас. связующее (бакелитовый лак ЛБС-3) 10 мас. Размер частиц окиси циркония 50 100 мкм, размер частиц литографского камня 250 1000 мкм. Перед прессованием шихта тщательно размешивалась в "пьяной бочке", затем добавляли связующее, перемешивали и проводили сушку шихты. После прессования контейнера (давление прессования 0,1 0,15 ГПа) и сушки при температуре 150оС в течение 1 ч проводили его снаряжение.

Эксперименты проводили следующим образом. Контейнеры из испытываемой шихты (во всех случаях одинаковой высоты, оптимальной для прототипа 28 мм) снаряжали смесью графита марки ГМЗ-ОСЧ (дисперсностью 200/500 мкм) с металлом растворителем (сплав никель 60 мас. марганца) в соотношении по массе 1 1. Контейнер помещали в АВД и нагружали до требуемого усилия. Использовали стандартное прессовое оборудование пресс Д0043. Аппарат высокого давления известной конструкции представлял собой две твердосплавные блок-матрицы с углублениями на торцах в форме конуса, сопряженного со сферой, диаметром 35 мм и расположенные соосно между опорными плитами пресса. После нагружения через реакционную смесь пропускали электрический ток и поднимали температуру до 1280оС. В каждом опыте температуре в центре реакционного объема определяли термопарой Пр 30/6 и поддерживали постоянной (1280оС) с помощью высокоточного регулятора температуры ВРТ-3. После выдержки под нагревом в течение 10 мин ток нагрева отключали, разгружали пресс, извлекали контейнер из АВД и определяли наличие алмазов в реакционной шихте визуально с помощью микроскопа MБС-9. Последовательно изменяя усилие пресса и сохраняя при этом во всех опытах температуру постоянной (1280оС), определяли то значение усилия, при котором начинается процесс кристаллообразования. Образование кристаллов фиксировалось путем изучения осевых и диаметральных разломов "спека". Критерием начала кристаллообразования являлось образование 10 20 кристаллов в центре реакционного объема (в зоне самых высоких значений температуры) после выдержки в течение 10 мин. Результаты испытания устройства, содержащего контейнер изготовленный из материала-прототипа, приведены в таблице. Аналогично был проделан ряд опытов с использованием заявляемой шихты, содержащей различные упругопластичные и тугоплавкие материалы и связующее, при этом изменяли их относительное содержание. Результаты опытов приведены в таблице.

Как видно из результатов экспериментов, поставленная цель достигается в пределах заявляемого соотношения компонентов шихты, выход за пределы которого дает отрицательный результат. В пределах заявляемого соотношения компонентов шихты усилие пресса, необходимое для синтеза алмазов, снижается на 17% При этом наблюдается снижение случаев спонтанной разгерметизации реакционного объема ("взрывов"), которая происходит за счет изменения упругопластических свойств шихты введение тугоплавкой компоненты в реакционную шихту увеличивает коэффициенты внутреннего и поверхностного трения, в результате чего обеспечивается более надежное запирание полости высокого давления. Использование заявляемой шихты для синтеза монокристаллов алмаза в промышленных условиях позволяет увеличить давление в камере и в результате этого повысить выход алмазов, а также уменьшить количество "взрывов" в 1,2 2 раза.

Высокая стоимость стабилизированных окисей циркония обусловила необходимость замены их на более дешевые и доступные материалы. Был выбран для использования в качестве тугоплавкого материала на основе окиси циркония минерал циркон (Zr[SiO4'']) и цирконовый концентрат (марки КЦП, ОСТ 48-82-81). Эти материалы не имеют фазовых превращений при давлениях до 15 ГПа (например, Тонков Е.Ю. Фазовые превращения соединений при высоком давлении. М. Металлургия, 1988, т. 2, с. 211) и дают при использовании в качестве компонентов шихты результаты, аналогичные при применении стабилизированных окисей циркония (таблица, опыты 11 16). Испытания в промышленных условиях показали большую перспективность применения циркона и цирконового концентрата в качестве тугоплавкого наполнителя шихты для изготовления контейнера АВД. Результаты испытаний практически не отличаются от аналогичных результатов, полученных при использовании стабилизированных окисей циркония.

Заявляемая шихта для изготовления контейнера аппаратов высокого давления позволяет при малом количестве компонент варьировать в широких пределах ее физико-механические свойства, и следовательно, использовать шихту для изготовления контейнеров АВД различных типов. Контейнер, изготовленный из заявляемой шихты, позволяет получить положительный эффект в широком диапазоне относительного содержания тугоплавкого материала, что является существенным преимуществом по сравнению с известными составами для изготовления контейнеров. Побочным положительным эффектом, получаемом при использовании заявляемой шихты, является повышение стабильности создания давления при синтезе сверхтвердых материалов, что выражается в снижении количества "взрывов" в 1,2 2 раза. Кроме этого, допустимое высокое относительное содержание тугоплавкого материала с нормированным химическим составом и свойствами (стабилизированная окись циркония, цирконовый концентрат) повышает стабильность физико-механических свойств материала контейнера и, следовательно, стабильность результатов синтеза.

Органическое связующее является необходимым компонентом заявляемой шихты, так как в отличие от неорганических связующих позволяет обеспечить необходимые пластические свойства материала контейнера при сжатии в аппарате высокого давления.

Изобретение может быть использовано на производствах по получению синтетических алмазов, кубического нитрида бора, поликристаллических и композиционных материалов на их основе требующих высоких гидростатических давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| НАПОЛНИТЕЛЬ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2107051C1 |

| РАСТВОРИТЕЛЬ УГЛЕРОДА ДЛЯ СИНТЕЗА АЛМАЗОВ | 1994 |

|

RU2073641C1 |

| КОНТЕЙНЕР АППАРАТА ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2125483C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АЛМАЗОВ | 1989 |

|

RU2032617C1 |

| РАСТВОРИТЕЛЬ ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061654C1 |

| АППАРАТ ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2003 |

|

RU2240180C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2277074C2 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

Использование: в синтезе сверхтвердых материалов. Сущность изобретения: шихта содержит упругопластичный материал в количестве 15 80 мас. тугоплавкий материал на основе окиси циркония 5 80 мас. органическое связующее 0,6 15,0 мас. В качестве тугоплавкого материала используется циркон или цирконовый концентрат. Шихта позволяет при малом количестве компонент варьировать в широких пределах физико-механические свойства и, следовательно, изготавливать контейнеры различных типов. Повышается стабильность свойств материала контейнера и, как следствие, стабильность результатов синтеза. 1 з. п. ф-лы, 1 табл.

Упругопластичный материал 15 80

Тугоплавкий материал на основе оксида циркония 5 80

Органические связующее 0,6 15,0.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления контейнера устройства высокого давления | 1979 |

|

SU887536A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-12-20—Публикация

1991-06-28—Подача