Изобретение относится к промышленности строительных материалов, в частности к производству каолина, и может быть использовано для классификации глин, бентонитов и других высокодисперсных материалов.

Известен способ получения тонкодисперсной фракции материалов в потоке суспензии путем последовательной перечистки промежуточного продукта-осадка в центробежном аппарате. При постоянном заданном значении концентрации суспензии питания по этому способу, взятому за прототип, получение заданного извлечения тонкодисперсных частиц осуществляется последовательной перечисткой промежуточного продукта-осадка в несколько стадий [1]

По такой схеме перечистка осуществляется следующим образом: исходная суспензия разделяется в сепараторе (центрифуге) на слив, содержащий целевой продукт-тонкодисперсную фракцию и осадок, содержащий кроме крупнодисперсных частиц и некоторое количество тонкодисперсных частиц, в силу особенности процесса классификации не выделенных в целевой продукт.

На первой стадии перечистки осадок, предварительно разбавленный водой до начальной концентрации, поступает на вторую стадию перечистки, причем технологические параметры процесса полностью аналогичны параметрам первой стадии.

Количество стадий перечистки определяется заданной степенью извлечения, рассчитанной из условия присутствия в питании того или иного количества тонкодисперсных частиц. Но при такой многостадийной последовательной схеме перечистки требуется значительное количество дорогостоящего центробежного оборудования-сепараторов (ценрифуг), коэффициент использования которых при малых объемах переработки классифицируемого материала неудовлетворительно низок, при этом степень извлечения фракции 2 мкм остается низкой по отношению к наличию твердого компонента в суспензии.

Наиболее близким к изобретению является способ обогащения глинистого материала, включающий роспуск исходного сырья в воде, гидроциклонное разделение, сгущение и обезвоживание [2]

Недостатками указанных способов является относительно низкая степень выхода тонкодисперсного глинистого материала, а также загрязнение окружающей среды.

Целью изобретения является увеличение выхода тонкодисперсного материала и снижение загрязнения окружающей среды.

Это достигается тем, что в способе получения тонкодисперсного глинистого материала, преимущественно каолина, включающем роспуск исходного материала в воде до получения суспензии с влажностью 92% гидроциклонное обогащение с выделением осадка и слива, содержащего тонкодисперсную фракцию материала, с последующими сгущением и обезвоживанием слива, осадок, выделенный после гидроциклонного обогащения измельчают, после чего вводят его при роспуске исходного материала поддерживая влажность суспензии, равной 92% путем добавления воды.

Кроме того, при роспуске в качестве дополнительной воды используют осветленную воду после сгущения и обезвоживания тонкодисперсной фракции материала.

Дополнительное введение в процесс тонкого измельчения осадка позволяет практически осуществить безотходную технологию получения тонкодисперсного продукта путем последовательного перевода твердого полезного компонента в тонкодисперсный материал, т.е. готовый продукт, а использование осветленной воды после сгущения и обезвоживания тонкодисперсной фракции в качестве дополнительной воды делает технологию более экологически чистой.

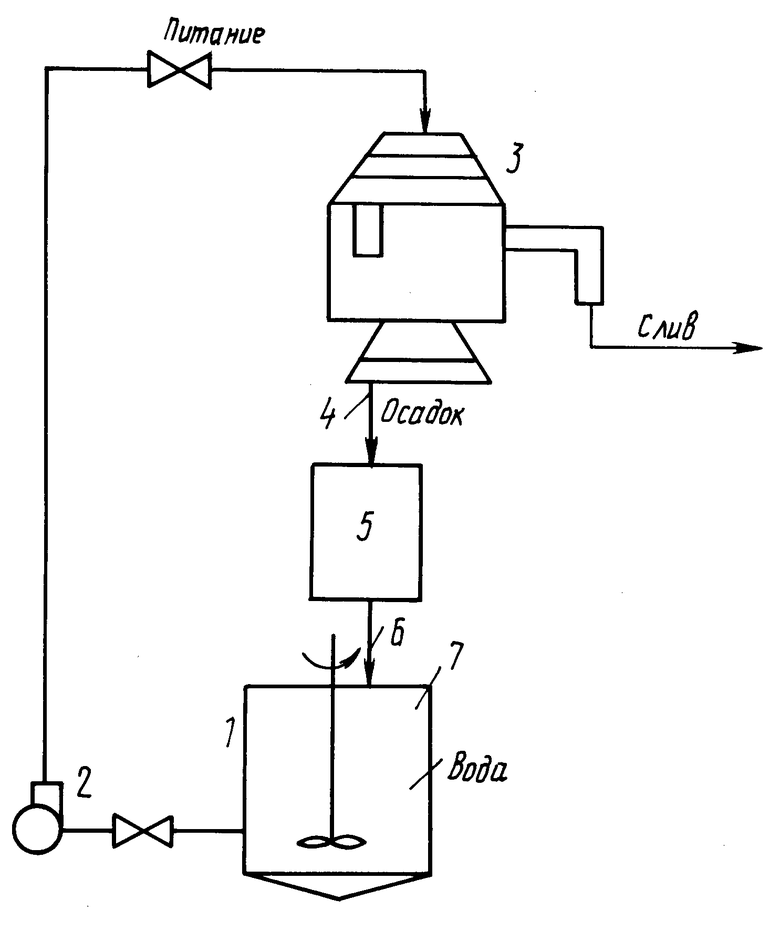

Сущность изобретения поясняется чертежом.

Установка для реализации способа содержит блок 1 питания, соединенный посредством центробежного насоса 2 с центробежным аппаратом 3, который в свою очередь посредством трубопровода 4 промпродукта (осадка) соединен с мельницей 5, трубопровод 6 от которой соединен с блоком питания 1, с блоком питания также соединен трубопровод 7 добавочной осветленной воды.

Способ осуществляется следующим образом.

Суспензия из блока питания 1 центробежным насосом 2 подают на классификацию в центробежный аппарат 3, слив как целевой продукт выводят из процесса, а осадок направляют в мельницу 5 на измельчение, после чего возвращают из мельницы в питание, причем смешивание продукта измельчения и питания производят с добавлением осветленной воды в блок питания, приближающей значение концентрации в смешанном потоке питания к заданному, цикл повторяется.

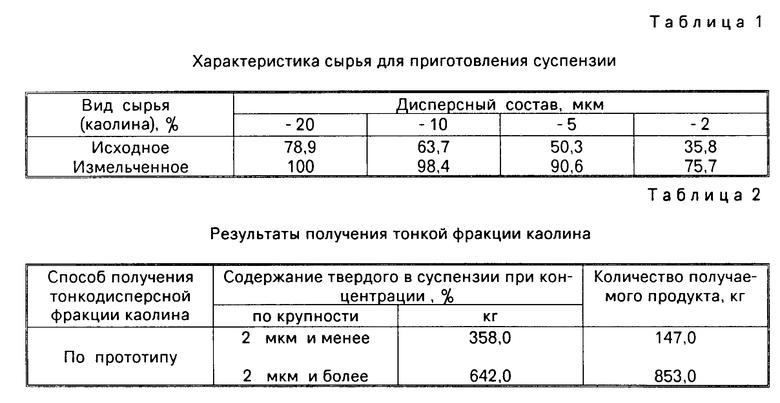

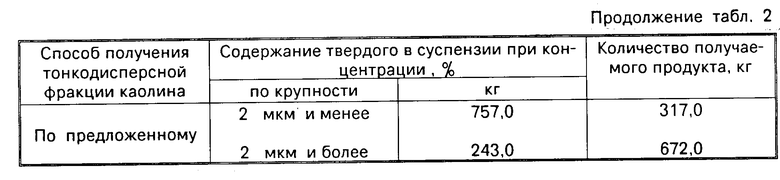

П р и м е р. Фракционирование водных каолиновых суспензий (каолин Ангренского месторождения) производили на сепараторе ДСГ-35. Брали 1 т каолина без измельчения его и готовили суспензию концентрации 8% и 1 т каолина с измельчением его в мельнице сверхтонкого помола и готовили суспензию концентрации 8% (см. табл. 1). При постоянной концентрации и производительности по питанию производили фракционирование суспензии по известной схеме на нескольких сепараторах (путем перечисток) и по вновь предложенной схеме в замкнутом цикле с измельчением в мельнице для сверхтонкого помола и рециркуляцией осадка, смешением его с исходной суспензией и добавлением осветленной воды до заданной консистенции суспензии. Вновь предложенная схема обеспечивает получение тонкой фракции материала в два с лишним раза больше, чем по прототипу при одинаковых исходных характеристик сырья (см. табл. 2).

При работе по предложенному способу технология превращается в безотходную, экологически чистую технологию по производству тонкодисперсной фракции материала (каолина), поскольку процесс ведется в замкнутом цикле с использованием осветленной воды.

Для наглядности количественной оценки преимуществ предлагаемого способа получения тонкодисперсного материала фракционированию подвергали 8%-ную каолиновую суспензию, приготовленную из 1 т каолина и воды.

По способу, принятому за прототип, исходная суспензия из блока 1 центробежным насосом 2 подводилась на сепаратор 3. Исходный материал в сепараторе разделялся на тонкодисперсный, который уходил в слив, и загрубленный, который уходил в осадок. В этот же блок подводилась вода для разбавления осадка и доведения концентрации суспензии до заданной (исходной), т.е. 8% далее разбавленный осадок центробежным насосом направлялся на вторую перечистку в следующий тарельчатый сепаратор (не показан) и так далее на 3-ю и 4-ю перечистку до установленного извлечения целевого тонкодисперсного продукта.

Очевидно, что фракционируя 1 т каолина по данному способу теоретическое максимально возможное количество целевого тонкодисперсного продукта ограничивается 358 кг (содержанием частиц 2 мкм в исходном каолине 35,8%), а количество сепараторов n, которое обеспечивало бы 100%-ное извлечение целевого тонкодисперсного продукта, составило бы более 40.

По предложенному способу теоретически целевого тонкодисперсного продукта при идентичных вышерассмотренных условиях (1 т рядового каолина) концентрация фракционируемой суспензии 8%) можно получить 757 кг (так как содержание частиц 2 мкм в измельченном каолине 75,7%), причем в одном сепараторе с повторным использованием для разбавления измельчаемого в мельнице осадка осветленной водой до заданной 8%-ной концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛАССИФИКАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2255044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ОЧИСТКИ ПОЧВ И ГРУНТОВ ОТ РАДИОНУКЛИДОВ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2275974C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ГЛИНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2619622C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТОГО ГИДРОКСИДА АЛЮМИНИЯ | 2002 |

|

RU2228904C1 |

| СПОСОБ ПЕРЕРАБОТКИ АСБЕСТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2185888C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ РУД | 2007 |

|

RU2365419C2 |

Использование: в промышленности строительных материалов, в частности при производстве каолина, и может быть использовано для классификации глин, бентонитов и других высокодисперсных материалов. Сущность изобретения: в способе, включающем роспуск исходного материала в воде до получения суспензии с влажностью 92% , гидроциклонное обогащение с выделением осадка и слива, содержащего тонкодисперсную фракцию материала, с последующими сгущением и обезвоживанием слива, осадок, выделенный после гидроциклонного обогащения, измельчают, после чего вводят его при роспуске исходного материала, поддерживая влажность суспензии, равной 92%, путем добавления воды. Кроме того, при роспуске в качестве дополнительной воды используют осветленную воду после сгущения и обезвоживания тонкодисперсной фракции материала. 1 з.п. ф-лы, 1 ил., 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булавин И.А | |||

| Технология фарфорового и фаянсового производства, М.: Легкая индустрия, 1974, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| (прототип). | |||

Авторы

Даты

1995-05-10—Публикация

1991-03-25—Подача