Изобретение относится к области химической технологии и нефтепереработки, в частности к катализатору дегидрирования парафиновых С3-С5 углеводородов, а также к способу получения катализаторов дегидрирования парафиновых С3-С5 углеводородов.

В настоящее время процесс каталитического дегидрирования изопарафинов и парафинов в кипящем слое алюмохромового катализатора распространен в четырех странах: Российская Федерация, Иран, Саудовская Аравия и Китай. Это объясняется относительной дешевизной и хорошо прогнозируемой масштабируемостью процесса, однако данный процесс в плане экологической безопасности не относится к современным. В ближайшей перспективе невозможна полная замена данных процессов более современными технологиями дегидрирования со стационарным слоем катализатора. Поэтому разработка новых и модернизация существующих катализаторов кипящего слоя до сих пор актуальна. Модернизация катализаторов и технология их производства направлена: на увеличение эффективности, а именно - увеличение селективности и активности, снижения стоимости катализатора - путем упрощения технологии их получения, снижения эксплуатационных затрат - оптимизация самой технологии дегидрирования.

В настоящее время существует более 10 типов различных каталитических систем, отличающихся между собой фазовым, химическим составом, способом получения, размерами частиц, прочностью и др.

Самым распространенным катализатором для получения непредельных углеводородов в кипящем слое, который был разработан специально для данной технологии является описанный в [Производство изопрена/ С.К. Огородников, Г.С. Идлис. - Л.: Химия, 1973. - С 112-118, Колесников И.М. Катализ и производство катализаторов. М.: Издательство «Техника» ТУМА ГРУПП, 2004. С. 314] катализатор. По своим свойствам катализатор сильно устарел и многие мощности по его производству в данный момент простаивают, так как спрос на него падает. Это дешевый катализатор, но обладающий недостаточными эксплуатационными свойствами [Ильин В.М., Веклов В.А. и др. Изменение свойств алюмохромового катализатора ИМ-2201 при эксплуатации в промышленных блоках дегидрирования изопентана // Катализ в промышленности. - 2005. - №4 - С. 47-51].

Из патента RU 2287366 известен катализатор дегидрирования С2-С5 углеводородов, содержащий оксиды алюминия, хрома, соединения кремния и/или бора, щелочного или щелочноземельного металла, по крайней мере, одно соединение из группы металлов: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово. В качестве носителя используют соединение алюминия формулы Al2O3⋅nH2O (n=0,3-1,5) аморфной структуры в виде микросферического порошка. Катализатор готовят пропиткой соединения алюминия растворами вышеназванных элементов с последующей сушкой и прокаливанием при 700-800°С. Катализатор имеет величину удельной поверхности 50-150 м2/г, объем пор 0,15-0,4 см3/г, размер частиц 40-200 мкм. Указанный катализатор характеризуется высокой активностью в реакции дегидрирования изобутана - выход непредельных С4-углеводородов на пропущенный изобутан составляет 51,9%. Недостатками катализатора являются низкая селективность, сложность технологии получения, сложность состава и воспроизведения свойств.

В российском патенте RU 2271860 описан катализатор дегидрирования парафиновых углеводородов, содержащий оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия. Катализатор предпочтительно сформирован в процессе термообработки микросферического алюмооксидного носителя совместно с соединениями хрома, циркония, щелочного металла и промотора в количестве 0,03-2,0% масс. из группы: цинк, медь, железо. Носителем служит соединение алюминия формулы Al2O3⋅nH2O, где n=0,5-1,0, рентгеноаморфной структуры и представляет собой сфероидные частицы, состоящие из гексагональных стержней с системой плоских параллельных пор, соответствующих расщеплению по грани, с удельной поверхностью 80-250 м2/г, объем пор 0,1-0,3 см3/г и размером 20-250 мкм, отдельно раскрытый также в патенте RU 2271248. Указанный катализатор получают способом, согласно которому алюмооксидный носитель рентгеноаморфной структуры загружают в пропитыватель, туда же наливают пропиточный раствор, содержащий каталитические компоненты в количествах необходимых для получения катализатора с составом: оксид хрома 10-20%, оксид хрома (VI) 2,9-4,0%, оксид калия 1,0-2,0%, оксид цирония - 0,5-2,0%, оксид цинка 0-2,0%, оксид меди 0,03-1,0%, оксид алюминия - остальное. Катализатор затем сушат и после прокаливают при температуре 700°С. Недостатком описанного в данном патенте катализатора является неоднородность фазового состава, нестабильность каталитических показателей, высокая абразивная активность.

Известен катализатор по патенту RU 23505994, содержащий 10-20% оксида хрома, 0,1-5% оксида калия, 0,1-1,5% промотора, остальное - алюмооксидный носитель. Носитель для катализатора получают высокотемпературной обработкой гидраргиллита в замкнутом объеме в атмосфере инертного газа. Получаемый носитель представляет собой гидроксид алюминия бемитной морфологии с содержанием межслоевой воды, H2O:Al2O3=0,8-1,2. Величина удельной поверхности носителя от 80 до 250 м2/г, объем пор не менее 0,2 см3/г. В результате получают фазовооднородный хорошо окристаллизованный носитель и катализатор с высокой механической прочностью. Однако данный катализатор характеризуется высокой кажущейся плотностью и низкими эксплуатационными характеристиками.

Специалисту в данной области хорошо известно, что эффективность алюмохромового катализатора во многом определяется характеристиками алюмооксидного носителя или его предшественника, характеристиками активной фазы и их взаимодействием друг с другом.

Анализ предшествующего уровня техники показал, что наибольшее распространение получили катализаторы на основе оксида алюминия в различных модификациях (γ, δ, η, θ, α и их смесей) [патенты RU 2127242, RU 2287366, RU 2200143 и RU 2271860] Традиционно считается, что модификация γ-Al2O3 [заявка на патент США US 20040092391] наиболее желательна для получения катализаторов, так как он обладает наибольшей термической устойчивостью структуры (до 850°С) [Строение и свойства адсорбентов и катализаторов / Под ред. Б.Г. Линсена. Перевод с англ. 3.3. Высоцкого. - М.: Мир, - 1973. - 654 с]. Высокая удельная поверхность (до 200 м2/г) при достаточном порометрическом объеме позволяет достичь требуемую дисперсность активного компонента при пропитке по влагопоглощению.

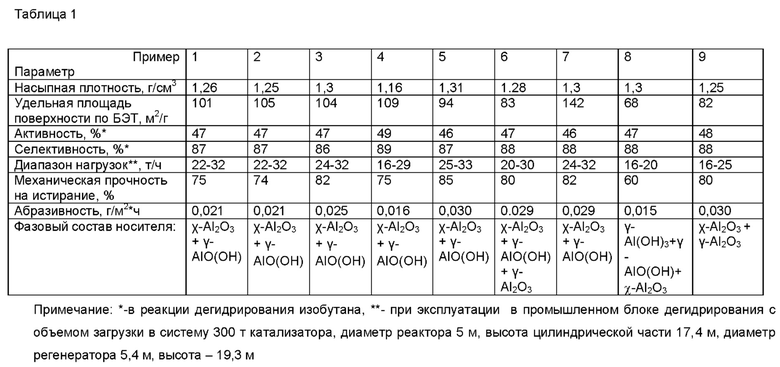

Однако γ-Al2O3 чаще всего получают из гидроксида алюминия Al(ОН)3 (гиббсита), который при нагревании может претерпевать следующие фазовые превращения, показанные на фиг. 1 [Катаев А.Н. Технология переработки гиббсита в микросферический фазовооднородный алюмооксидный носитель для катализаторов кипящего слоя: диссертация на соискание ученой степени канд. техн. наук/ Казань. ГОУ ВПО «Казанский государственный технологический университет». 2010. С. 19].

При этом в зависимости от размеров происходит образование двухфазной системы (направление 2 на фиг. 1) при дегидратации гиббсита с размером более 1 мкм и только рентгеноаморфной χ-Al2O3 при размере менее 1 мкм (направление 1 на фиг. 1). При этом ряд авторов указывают, что наличие фазы χ-Al2O3 нежелательно в катализаторе, так как она характеризуется наибольшей кислотностью и низкой термической стабильностью [Паукштис Е.А. Инфракрасная спектроскопия в гетерогенном кислотно-основном катализе/ Новосибирск: Наука, 1992. - 255 с., Линсен, Б.Г. Строение и свойства адсорбентов и катализаторов/ - М.: Мир, 1973. - 648 с.]. Поэтому при получении алюмооксидного носителя многие авторы проводили специальные мероприятия для минимизирования содержания х-фазы.

Так в российских патентах RU 2626323 С1 и RU 2620815 С1 раскрывается способ получения микросферического катализатора дегидрирования парафиновых С3-С5 углеводородов, в соответствии с которым используют алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния и проводят пропитку носителя этим раствором, после пропитки катализатор сушат, далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия, проводят пропитку носителя указанными растворами, сушку после каждой пропитки и прокалку носителя после пропитки активным веществом в течение 4-6 часов, при этом в качестве носителя берут гидроксид алюминия со структурой гиббсита, перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при средней температуре 450-1000°С со средним временем пребывания в печах 40-120 минут, прокаленный носитель подвергают гидротермальной обработке острым паром, подавая пар непосредственно в суспензию через барботеры внутрь автоклава, при значении рН=7-9 в течение 1-5 часов при соотношении воды и твердой фазы в диапазоне 1:1÷3:1, далее продукт подвергают вторичной термической обработке и наносят активный компонент и промотор, после нанесения активного компонента и сушки носителя проводят прокалку катализатора при температуре 600-1000°С, выгруженный продукт подвергают классификации по размерам частиц с выделением требуемого распределения частиц. Авторы указывают, что после прокаливания носителя для трансформации χ-Al2O3 в бемит проводят дополнительную гидротермальную обработку в автоклаве. Таким образом, в данном способе используются значительные энергетические ресурсы и сложное оборудование для получения катализаторов с заданной модификацией алюмооксидного носителя с необходимыми свойствами для проведения процессов дегидрирования парафиновых углеводородов.

Также в статье Назимова Д. и др. (Energy Technology 7.4, 2019, 1800735) описаны катализаторы дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов, представляющие собой алюмооксидную систему, которая включает хромсодержащий активный компонент, нанесенный на γ-, η - или χ-алюмооксидный носитель. В данной работе авторы исследовали свойства хромовых катализаторов в зависимости от модификации алюмооксидного носителя, и пришли к заключению, что хромовый катализатор, на основе χ-Al2O3 проявляет наихудшие показатели активности в дегидрировании изобутана и стабильности в отношении спекания в ряду γ-, η-, χ-Al2O3.

Таким образом, в предшествующем уровне технике сложилось распространенное мнение о непригодности χ-Al2O3, в качестве носителя для катализаторов дегидрирования в силу своих свойств, не позволяющих хромсодержащим катализаторам на его основе проявлять приемлемую активность в реакциях дегидрирования парафиновых углеводородов. Однако помимо активности еще одной из важнейших характеристик для катализаторов, эксплуатирующихся в условиях кипящего слоя является механическая прочность на истирание. При этом слишком низкая прочность обуславливает высокий расход катализатора и его чрезмерный вынос из реакторного блока, а слишком высокая прочность не обеспечивает устойчивое «кипение» в промышленных условиях [Ильин, В.М. Изменение свойств алюмохромового катализатора ИМ-2201 при эксплуатации в промышленных блоках дегидрирования изопентана / В.М. Ильин, В.А. Веклов, И.Н. Павлова, Л.З. Касьянова, Ю.П. Баженов, А.А. Сайфуллина // Катализ в промышленности. - 2004. - №4. - С. 47-51.] И в данном показателе χ-модификация Al2O3 оказывает положительное влияние на хромсодержащий катализатор в случае своего присутствия.

Наиболее близким техническим решением к предлагаемому изобретению является катализатор дегидрирования С4-С5 парафиновых углеводородов описанный в патенте RU 2705808 С1, представляющий собой оксид алюминия - алюмооксидный носитель, на поверхности которого распределены оксидные соединения хрома и оксид калия, у которого предшественником оксида алюминия является гидроксид алюминия со структурой бемита состава Al2O3⋅nH2O, где n - количество моль H2O/моль Al2O3, при этом катализатор обладает величиной удельной поверхности от 10 до 250 м2/г, предшественник оксида алюминия бемит содержит χ-Al2O3 в количестве от 0,5 до 20% масс. Авторы патента отмечают, что присутствие χ-Al2O3 в предшественнике носителя оказывает положительное влияние на характеристики прочности катализатора, однако в лишь в небольшом диапазоне содержания, так как при содержании χ-Al2O3 в бемите менее 0,5% масс. гранулы носителя - микросферы от 20 до 120 мкм разрушаются до размеров менее 20 мкм и становятся не годными для приготовления катализатора; при его содержании 4-5% масс, гранулы не разрушаются, и при этом обеспечивается наиболее высокая селективность при дегидрировании изобутана; при содержании χ-Al2O3 более 20% масс. значительно увеличивается количество сильных кислотных центров и ускоряются реакции крекинга и зауглероживания катализатора, что значительно снижает селективность по олефинам. Таким образом, авторы ограничивают диапазон содержания χ-Al2O3 от 0,5 до 20% масс., отмечая при этом положительное влияние его присутствия. Следовательно, указанный катализатор также требует проведения энергозатратной гидротермальной обработки предшественника носителя для обеспечения низкого содержания χ-фазы Al2O3.

Таким образом, в уровне техники на данный момент отсутствуют катализаторы, которые в силу своего состава, не требовали бы значительных энергетических затрат для их получения, а также сложных технологических приемов с применением дорогостоящего промышленного оборудования, но при этом обладали бы широкими возможностями для регулирования характеристик прочности, устойчивым воспроизведением свойств от партии к партии, и современными показателями активности и селективности в реакции дегидрирования парафиновых углеводородов.

Поэтому задача настоящего изобретения состояла в необходимости предоставить катализатор дегидрирования парафиновых и изопарафиновых углеводородов, который не имел бы указанных недостатков уровня техники, и при этом обладал бы широкими возможностями для регулирования свойств, оптимальными характеристиками механической прочности на истирание при сохранении высокой активности и селективности катализаторов.

Еще одна задача состояла в необходимости разработать способ получения таких катализаторов, экономически эффективный при промышленном производстве, благодаря снижению энергетических затрат, упрощению технологических стадий и соответствующему отказу от сложного промышленного оборудования.

Поставленная задача была решена посредством разработки нового катализатора дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов, который включает промотированный хромсодержащий активный компонент, нанесенный на алюмооксидный носитель, отличающегося тем, что алюмооксидный носитель имеет удельную площадь поверхности по БЭТ от 60 до 140 м2/г и представляет собой многофазную алюмооксидную или алюмооксидно-гидроксидную систему, включающую одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, причем содержание χ-Al2O3 в носителе составляет от 40 до 60% масс.

Авторами было установлено, что использование в катализаторе многофазной алюмооксидной или алюмооксидно-гидроксидной системы, включающей одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, при содержании χ-Al2O3 от 40 до 60% масс, неожиданно приводит к желаемому сочетанию свойств механической прочности с современными показателями активности и селективности катализаторов. Кроме того катализаторы согласно изобретению отличаются широким рабочим интервалом нагрузок по сырью, обусловленных высокими гидродинамическими свойствами, высокой термической стабильностью, определяющей длительный срок их службы, пониженной расходной нормой, легкостью регулирования свойств в широких пределах и стабильной воспроизводимостью свойств от партии к партии.

Указанные преимущества по мнению авторов обусловлены механическими характеристиками χ-модификации Al2O3, присутствующей в значительном количестве в носителе катализатора (от 40 до 60% масс.), а предполагаемое в уровне техники негативное влияние большого количества кислотных центров носителя, на самом деле в указанном сочетании практически не влияет на селективность и активность катализатора, позволяя получать при этом желаемые оптимальные сочетания свойств.

Поэтому техническим результатом настоящего изобретения является получение катализатора отличающегося высоким диапазоном нагрузок по сырью, оптимальными характеристиками механической прочности на истирание при сохранении высокой активности и селективности катализаторов, а также стабильностью получаемых характеристик, регулируемостью свойств в зависимости от поставленных задач и условий эксплуатации.

Катализатор согласно изобретению, характеризуется следующими параметрами:

• Насыпная плотность 0,9-1,3 г/см3;

• Фазовый состав носителя может варьироваться в диапазоне γ-Al(ОН)3:γ-AlO(ОН):γ-Al2O3:χ-Al2O3=0-5%:0-75%:0-60%:40-60% по массе, при этом суммарное содержание всех фаз носителя составляет 100%;

• Величина удельной поверхности по БЭТ носителя: от 60 до 140 м2/г, предпочтительно от 80 до 120 м2/г;

• Содержание оксида хрома в пересчете на Cr2O3 - 8,5-15,0% масс.;

• Содержание оксида калия или натрия - 0,7-1,5% мас.,

Отсутствие необходимости для данного катализатора проводить специальные мероприятия по минимизированию содержания χ-фазы Al2O3, позволили отказаться от дорогостоящей стадии гидротермальной обработки, и разработать новый способ получения катализаторов согласно изобретению.

Таким образом, еще одним объектом настоящего изобретения является способ получения катализатора дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов, в соответствии с которым

a) гидроксид алюминия с размером частиц от 10 до 150 мкм высушивают при температуре 80-140°С до содержания физически связанной воды в диапазоне 0-4,0%;

b) высушенный гидроксид алюминия прокаливают в воздушной среде при температуре от 250 до 850°C с получением алюмооксидного носителя;

c) полученный носитель смешивают с предшественником промотора в сухом виде;

d) полученную смесь пропитывают водным раствором предшественника активного компонента и высушивают до влажности 4%-16%;

e) проводят первичную классификацию частиц по размерам, отбирая фракцию более 630 мкм, отобранную фракцию измельчают и возвращают к основной каталитической массе;

f) полученный на стадии е) катализатор подвергают термоактивации при температуре 550-1000°С; и

g) проводят финишную классификацию частиц по размерам с получением катализатора с размером частиц от 20 до 160 мкм;

причем

предшественник промотора выбирают из водорастворимых солей калия или натрия,

а в качестве предшественника активного компонента используют по меньшей мере одно соединение, выбранное из группы, состоящей из хромового ангидрида или водорастворимых солей хрома.

Предлагаемый способ получения в отличие от известного уровня техники характеризуется проведением предварительной мягкой сушки предшественника носителя, наличием по меньшей мере одной стадии классифицирования, регулирующей фракционный состав, и оптимизированными условиями прокалки, способствующими формированию оптимального фазового состава, механической прочности и пропитки носителя активными компонентами, а также раздельным нанесением активного компонента и промотора после стадии термической активации. В результате снижается длительность всех операций, улучшаются эксплуатационные показатели катализатора в процессе дегидрирования изопарафинов, повышается селективность катализатора.

Согласно изобретению в качестве исходного вещества для получения носителя выбирают гидроксид алюминия со структурой гиббсита, который является наиболее распространенным предшественником оксидов алюминия различных фаз.

Неожиданным образом авторами было установлено, что проведение мягкой сушки гидроксида алюминия при температуре 80-140°C с помощью горячего ненасыщенного воздуха с последующей прокалкой на воздухе при температуре 250-900°С со средним временем пребывания в печах 20-40 минут позволяет получить в качестве носителя многофазную алюмооксидную или алюмооксидно-гидроксидную систему, включающую одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, с содержанием χ-Al2O3 от 40 до 60% масс. Формирование указанной смешенной фазы определяет получение оптимального значения механической прочности, составляющей 70-80%. При этом существенным фактором также является исходный размер частиц гидроксида алюминия, который согласно изобретению должен составлять от 10 до 150 мкм, так как размер частиц сильно влияет на равномерность просушки и прокалки и фазовый состав (схема 1).

Также отличительной особенностью способа согласно изобретению является проведение смешивания полученного на стадии b) носителя с предшественником промотора в сухом виде, т.е. предшественник промотора смешивают с носителем без участия растворителя. Указанное смешивание позволяет не проводить дополнительную сушку, а сразу перейти к стадии пропитывания раствором предшественника активного компонента, в результате чего сокращаются затраты на подведение необходимого тепла, а также уменьшается общее время процесса и количество отходов. При этом происходит частичное закрепление промотора на поверхности носителя и механическое выравнивание его концентрации по всему объему загруженного носителя.

В результате, дальнейшая подача раствора предшественника активного компонента к полученной смеси приводит к образованию активной фазы (хроматы калия, натрия) непосредственно на поверхности алюмооксидного носителя, что, по мнению авторов, влияет на улучшенные показатели активности и селективности конечного катализатора.

Полученную каталитическую массу далее сушат при температуре 80-160°С острым или насыщенным паром, или другим теплоносителем нагревая продукт через стенку сушильного аппарата. Допускается конвективная сушка, сушка инфракрасным излучением, микроволновым и другим способом.

Затем на стадии е) продукт предварительно классифицируют с целью облегчения однородности прокалки на следующей стадии - термической активации при температуре от 550 до 1000°С.

Готовый продукт также подвергают классификации по размерам частиц в диапазоне от 10 до 160 мкм на воздушно-центробежных классифицирующих комплексах, виброгрохотах, магнитных сепараторах и пр., обеспечивающих получение заданного распределения частиц по размерам.

Согласно изобретению в качестве предшественника активного компонента, оксида хрома, используют по меньшей мере одно соединение, выбранное из группы, состоящей из хромового ангидрида, гидроксида хрома или водорастворимых солей хрома, в частности хромата калия, дихромата калия, хромата аммония, бихромата аммония, нитрата хрома, ацетата хрома, оксалата хрома, ацетилацетоната хрома, а также алкоголятов хрома и металлоорганических комплексных соединений хрома. В предпочтительном варианте осуществления в качестве предшественника активного компонента используют хромовый ангидрид или дихромат калия.

В качестве промотора - источника оксида калия или натрия - согласно изобретению используют водорастворимые соли калия или натрия, предпочтительно выбранные из карбоната калия, карбоната натрия, нитрата калия, нитрата натрия, нитрита калия, нитрита натрия, сульфата калия, сульфата натрия, перманганата калия, оксалата калия, ацетата калия или их смесей.

Способ осуществляют следующим образом.

Исходный гидроксид алюминия со структурой гиббсита с размером частиц 10-150 мкм загружают в расходные бункеры и дозируют в сушилки барабанного типа обогреваемые горячим воздухом. Теплообмен происходит при непосредственном контакте в противоточном режиме горячего воздуха и гидроксида алюминия. Время пребывания гидроксида алюминия в сушилке может варьироваться и предпочтительно составляет 20-40 мин. После сушки получаемый сухой гидроксид алюминия с остаточным содержанием физически связанной воды в пределах 0-4,0% масс. и размером частиц 10-150 мкм загружают в барабанные печи.

В барабанных печах высушенный гидроксид алюминия нагревают до 850°С, в результате чего происходят фазовые трансформации при времени пребывания 20 минут. Далее полученный носитель загружают в аппараты для нанесения активных компонентов, которые могут иметь любую конструкцию, позволяющую производить перемешивание массы носителя, одновременную пропитку и сушку, конструктивно могут быть рассчитаны на работу под вакуумом, под небольшим разряжением (до 10 кПа) или при атмосферном давлении. В предпочтительном варианте осуществления используют роторно-вакуумную сушилку, снабженную нагреваемым внутренним ротором с лопатками.

Далее к носителю подают предшественник промотора, исходя из соотношения 0,7-1,5 части (в пересчете на оксид калия или натрия) на 100 частей носителя. Носитель перемешивают в течение 15 минут до получения однородной массы и затем пропитывают раствором предшественника активного компонента. Объем раствора для предшественника активного компонента выбирают исходя из 40-90% от влагопоглощения носителя с распределенным предшественником промотора. Затем осуществляют сушку до влажности 4-16% масс.

Полученный продукт подвергают первичной классификации для последующей более однородной термической активации. При этом классификацию продукта проводят на виброгрохотах с размером ячейки 630 мкм, отобранную фракцию с размерами частиц более 630 мкм измельчают и возвращают к основной каталитической массе.

Затем классифицированный катализатор подвергают термической активации в проточных прокалочных печах барабанного типа с любым видом нагрева при непосредственном контакте с теплоносителем или через стенку корпуса печи (реторты) при температуре 550-1000°С. Время пребывания на стадии активации составляет до 40 минут, предпочтительно 30 минут. Далее активированный катализатор охлаждают до температуры менее 150°С, предпочтительно 60°С в барабанных холодильниках или другим способом.

Затем катализатор подвергают классификации в воздушных центробежных классификаторах с выделением и получением заданной фракции.

Полученные катализаторы демонстрируют активность в реакции дегидрирования парафиновых и изо-парафиновых С3-С5-углеводородов, в частности пропана, изобутана, бутана, пентана, изопентана.

Поэтому еще одним объектом настоящего изобретения является применение катализатора согласно изобретению, включающего промотированный хромсодержащий активный компонент, нанесенный на алюмооксидный носитель, причем алюмооксидный носитель имеет удельную площадь поверхности по БЭТ от 60 до 140 м2/г и представляет собой многофазную алюмооксидную или алюмооксидно-гидроксидную систему включающую одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, причем содержание χ-Al2O3 в носителе составляет от 40 до 60% масс., для дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов.

Далее изобретение более подробно поясняется с помощью чертежей и примеров осуществления, которые однако не накладывают ограничений на объем данного изобретения.

На чертежах показано:

На фиг. 1 представлена схема фазовых трансформаций гидроксидов алюминия.

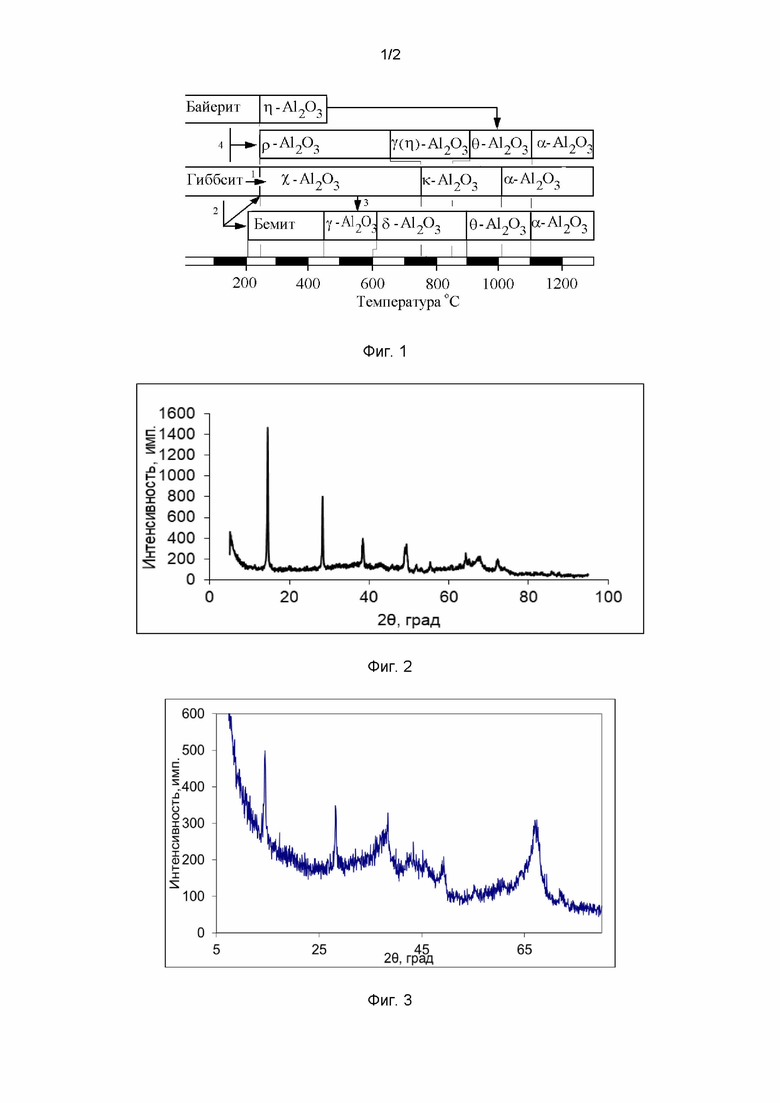

На фиг. 2 представлена дифрактограмма носителя фазового состава γ-AlO(ОН)+χ-Al2O3 (согласно Пр. 1).

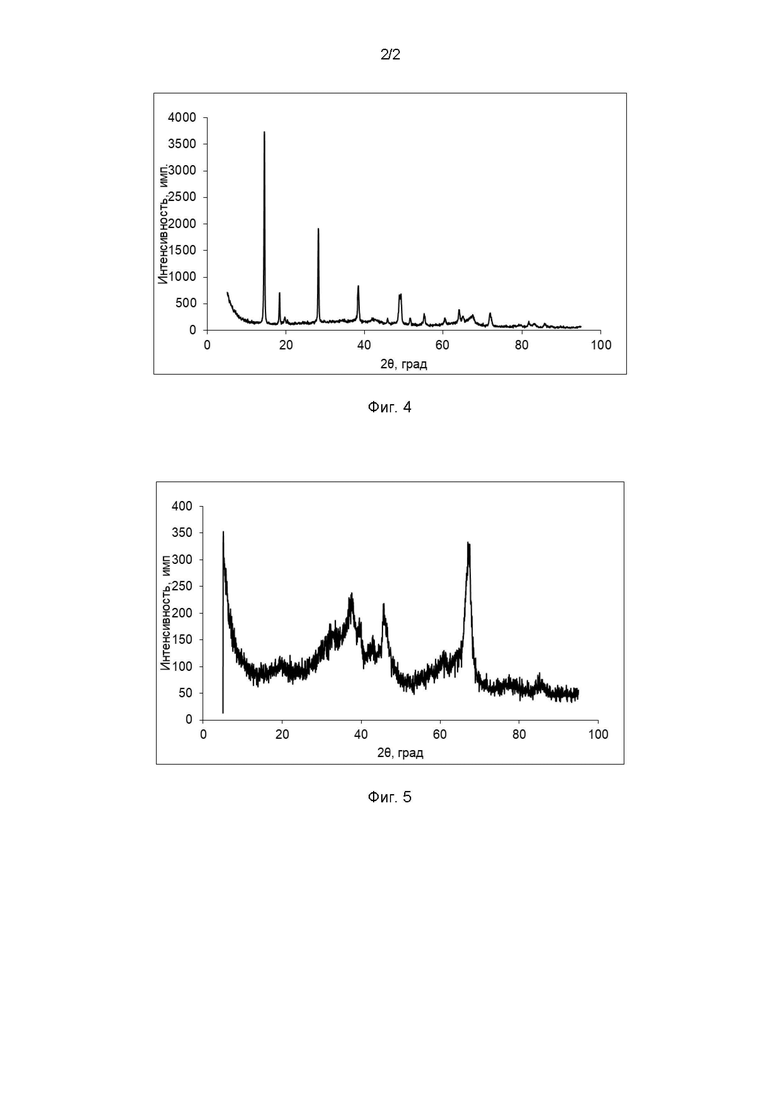

На фиг. 3 представлена дифрактограмма носителя фазового состава γ-AlO(ОН)+γ-Al2O3+χ-Al2O3 (согласно Пр. 6).

На фиг. 4 представлена дифрактограмма носителя фазового состава γ-AlO(ОН)3+γ-AlO(OH)+χ-Al2O3 (согласно Пр. 8).

На фиг. 5 представлена дифрактограмма носителя фазового состава γ-Al2O3+χ-Al2O3 (согласно Пр. 9).

ПРИМЕРЫ

Для получения катализатора согласно изобретению были использованы следующие исходные вещества:

• Гидроксид алюминия технический (ТУ 1711-001-00658716-99) марки ГД6, ГД1

• Ангидрид хромовый технический марки А (ГОСТ 2548-77 Ангидрид хромовый технический)

• Калий углекислый технический гидрат (поташ) (ГОСТ 10690-73) 1 сорта

• Натрий углекислый (сода кальцинированная техническая) (ГОСТ 5100-85) марка А первый сорт

Методики аналитических исследований:

Определение фазового состава носителя посредством рентгенофазового анализа (РФА)

Фазовый анализ носителей проводили на модернизированном автоматическом рентгеновском дифрактометре на базе серийного ДРОН-2 с независимым вращением образца и счетчика с использованием излучения CuKα. На дифрагированном пучке использовали графитовый монохроматор. Диапазон записи углов 2θ составлял от 5 до 90 град с шагом 0,05 град. Режим записи дифрактограмм - 30 кВ, 15 мА. Время экспозиции 3 сек. В качестве эталона для определения размеров кристаллитов использовали отожженную медную фольгу. Идентификацию фаз в носителях и катализаторах проводили в соответствии с наличием в спектре дифракционных линий кристаллических фаз: бемита (ICSD №200599), гиббсита (ICSD №6162), γ-Al2O3 (ICSD №66559), χ-Al2O3 (ICSD №13-373), δ-Al2O3 (ICDS №350121), θ-AL2O3 (ICDS №160394), α-Al2O3 (ICDS №431484). Размеры областей когерентного рассеивания (ОКР) рассчитывали по формуле Селякова-Шерера. Анализировали профили дифракционных линий (002) и (110) для гиббсита, (020) и (120) для бемита. Ошибка определения размера ОКР составляла ~10%.

Определение механической прочности

Стойкость гранул к истиранию определяли по массовой доле потерь при истирании катализатора в струе воздуха в течение 2 часов по методике ТУ 2173-75-00206457-20. Метод основан на разрушении частиц катализатора в кипящем слое и измерении массы частиц, неунесенных потоком воздуха, скорость которого стабилизирована.

Определение фракционного состава

Фракционный состав гранул носителя определяли ситовым методом (ТУ 2173-75-00206457-20).

Оценка абразивной активности катализаторов и носителей

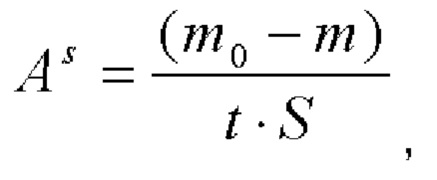

Абразивную активность образцов определяли по потере массы стальной пластиной (марка Ст3), имеющей толщину 0,5 мм, длину 100 мм, ширину 20 мм. Материал пластины Ст3 при стандартных условиях близок по физико-механическим свойствам к стали марки Х18Н10Т, из которой изготовлены внутренние детали реакторного блока при температуре реакции дегидрирования (550°С). Пластину помещали в стеклянную U-образную трубку с внутренним диаметром 30 мм. Поверхность пластины в течение 5 часов подвергали непрерывному воздействию циркулирующих частиц испытуемого образца, разгоняемых струей воздуха при комнатной температуре. Расход воздуха составлял 1,4 м3/ч. Абразивную активность рассчитывали по формуле:

где m0 и m - масса пластины до и после испытания, соответственно, r; S - площадь поверхности пластины; м2; t - длительность испытания, ч. Перед каждым анализом металлическую пластину шлифовали.

Исследование каталитических свойств образцов

Испытания образцов катализаторов проводили в лабораторной установке проточного типа с кварцевым реактором в кипящем слое катализатора, объемом 100 см3 в процессе дегидрирования изобутана при температуре реакции 560-580°С, объемной скорости подачи сырья 300-400 ч-1. Регенерацию осуществляли воздухом при температуре 650°С, в течение 30 мин. Процесс вели циклами: дегидрирование - 15 мин, продувка инертным газом - 5 мин, регенерация воздухом - 30 мин, продувка инертным газом - 5 мин, далее циклы повторяли. После выдержки катализатора при температуре 580°С в течение 2 часов осуществляли два холостых цикла. На третьем цикле при реакции дегидрирования отбирали контактный газ с 6 по 15 минуту включительно в количестве 1 л. Контактный газ анализировали методом газовой хроматографии. По результатам хроматографического анализа рассчитывали выход олефинов на пропущенный и разложенный парафин - активность и селективность катализатора соответственно.

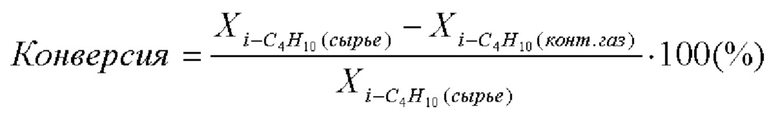

За конверсию принимали количество превращенного изобутана:

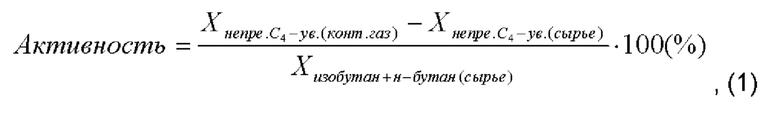

За активность принимали выход непредельных углеводородов-С4 на пропущенные изобутан и н-бутан, который определяли по формуле:

где Хнепред.С4-ув.(конт.газ) - массовая доля непредельных углеводородов-С4 в полученном контактном газе процесса дегидрирования (%); Xнепред.С4-ув(сырье) - массовая доля непредельных углеводородов-С4 в исходном сырье (%); Хизобутэн+н-бутан(сырье) - массовая доля изобутана и н-бутана в исходном сырье (%).

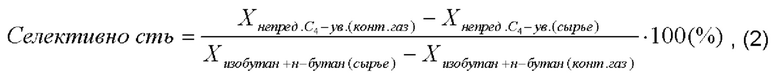

За селективность принимали выход непредельных углеводородов-С4 на разложенные изобутан и н-бутан, который определяли по формуле

где Хнепред.С4-ув.(конт.газ) - массовая доля непредельных углеводородов-С4 в полученном контактном газе процесса дегидрирования (%); Xнепред.С4-ув(сырье) - массовая доля непредельных углеводородов-С4 в исходном сырье (%), Хизобутан+н-бутан(сырье), Хизобутан+н-бутан(конт.газ) - массовая доля изобутана и н-бутана в сырье и полученном контактном газе процесса дегидрирования (%).

Анализ изобутановой фракции и контактного газа

Состав изобутановой фракции и контактного газа анализировали хроматографическим методом. Состав углеводородов контролировали на хроматографе ЛХМ-80МД с детектором по теплопроводности. Использовали набивную колонку с фазой 30% тетрабутиратпентаэритрита на твердом носителе. Идентификацию компонентов проводили путем калибровки хроматографа по эталонным веществам. Содержание компонентов Н2, СН4, СО определяли на хроматографе Цвет-500 с детектором по теплопроводности, используя колонку с NaX. Относительная ошибка определения концентраций компонентов составляла не более 10%. На основе хроматографических данных характеризовали конверсию изобутана, выход изобутилена и выход легких С1-С3 углеводородов. Выход легких С1-С3 и выход изобутилена рассчитывали, вычитая из концентрации углеводорода в контактном газе его концентрацию в исходном сырье.

Определение диапазона нагрузок катализатора по сырью

Для определения диапазона нагрузок катализатора проводили реакцию дегидрирования в двух параллельных реакторных блоках установки дегидрирования изобутана БК-2 завода СКИ ПАО «Нижнекамскнефтехим», включающих также узлы испарения и перегрева сырья, охлаждения и отмывки контактного газа, утилизации тепла контактного и дымовых газов. Опытные партии разработанного катализатора загружали в реакторные блоки с катализатором ИМ-2201. Общая масса циркулирующих катализаторов в каждом реакторном блоке составляла около 300 т. Дегидрирование изобутана проводили согласно регламенту при температуре 550-580°С, давлении 0,06 МПа, нагрузку по сырью варьировали с целью получения оптимальных показателей в диапазоне υ=16-32 т/ч. Регенерацию катализатора осуществляли при температуре 650°С.

Получение катализатора согласно изобретению Пример 1

В качестве сырья использовали карбонат калия полутораводный, гидроксид алюминия с размером частиц 10-150 мкм и хромовый ангидрид. Гидроксид алюминия подвергали мягкой сушке при температуре 90-120°С в барабанных воздушных сушилках. Время пребывания составило 30 минут до достижения остаточной влажности в гидроксиде алюминия не более 1% масс, затем просушенный гидроксид алюминия дозировали с расходом 120 кг/ч в барабанные печи, обогреваемые топливным газом. И проводили прокалку при температуре в топке 850°С в течение 30 мин. Степень заполнения барабана печи составляла 5%. Нагрев осуществляли в поточном режиме теплоносителя при прямом контакте с гидроксидом алюминия.

Полученный продукт термической обработки фазового состава: 45% χ-Al2O3+55% γ-AlO(ОН) загружали в роторно-вакуумные сушилки объемом 4 м3, снабженные ротором с лопатками реверсивного типа, и одновременно подавали полутораводный карбонат калия в количестве, обеспечивающем содержание в готовом катализаторе 1,4% масс. оксида калия. Затем производили подачу при постоянном перемешивании раствора хромовой кислоты с концентрацией 50%масс. в течение 15 минут. Количество хромовой кислоты подбирали исходя из содержания в готовом катализаторе 15% масс. оксида хрома в пересчете на Cr2O3. Затем производили сушку катализатора при подаче в рубашку сушилки пара или другого теплоносителя при температуре 120-160°С. Катализатор сушили до остаточной влажности менее 8% масс.

После сушки катализатор выгружали и подвергали первичной классификации с выделением фракции менее 630 мкм для более равномерной прокалки на следующей стадии.

Дальнейшую прокалку проводили в барабанной печи, футерованной изнутри шамотным кирпичом для предотвращения коррозии и растрескивания сварных швов. Прокалку вели при температуре в топке 870°С. Скорость подачи катализатора до 250 кг/ч при степени заполнения печи 5-7%. Время пребывания в печи составляло 30 минут и регулировалось исходя из содержания оксида хрома (VI) на выходе из печи в катализаторе в диапазоне 2,4-3,2% масс. Прокаленный катализатор охлаждали до температуры 60°С и подвергали классификации в аэродинамическом режиме с целью получения частиц с размером 10-150 мкм.

На выходе получали катализатор с составом: 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 45% χ-Al2O3+55% γ-AlO(ОН) (см. фиг. 2).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 2

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что в качестве предшественника промотора использовали карбоната натрия исходя из соотношения 1,4 части (в пересчете на оксид натрия) на 100 частей носителя.

В результате получали катализатор с составом: 15% масс. Cr2O3/1,4% масс. Na2O на носителе, состоящем из 45% χ-Al2O3+55% γ-AlO(ОН).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 3

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что пропитку вели более концентрированным раствором хромовой кислоты 57%. В результате уменьшается время сушки в 1,5 раза при сохранении основных показателей.

На выходе получали катализатор с составом: 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 45% χ-Al2O3+55% γ-AlO(ОН).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 4

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что содержание предшественников оксида хрома и калия уменьшают до уровня исходя из получения в готовом катализаторе концентрации по оксиду хрома 9,0% масс и оксида калия 0,7% масс.

На выходе получали катализатор с составом: 9% масс. Cr2O3/0,7% масс. K2O на носителе, состоящем из 45% χ-Al2O3+55% γ-AlO(ОН)

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 5

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что использовали гидроксид алюминия с размером частиц 40-150 мкм.

На выходе получали катализатор с составом 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 40% χ-Al2O3+60% γ-AlO(ОН).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 6

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что температуру прокалки увеличивали до 900°С.

На выходе получали катализатор с составом: 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 40% χ-Al2O3+10% γ-AlO(ОН)+50% γ-Al2O3 (см. фиг.3).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 7

Катализатор получают по примеру 1, но используют более мелкий гидроксид алюминия с размером частиц 10-100 мкм.

На выходе получали катализатор с составом 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 60% χ-Al2O3+40% γ-AlO(ОН).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 8

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что температуру прокалки уменьшали до 600°С.

На выходе получали катализатор с составом 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 5% γ-Al(ОН)3+50% γ-AlO(ОН)+45% χ-Al2O3 (см. фиг. 4).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Пример 9

Катализатор получали по методике, представленной в примере 1, с той лишь разницей, что при прокалке расход гидроксида алюминия уменьшали до 50 кг/ч при температуре 900°С.

На выходе получали катализатор с составом 15% масс. Cr2O3/1,4% масс. K2O на носителе, состоящем из 50% χ-Al2O3+50% γ-Al2O3 (см. фиг. 5).

Полученный катализатор анализировали по ранее приведенным методикам. Результаты приведены в Таблице 1.

Представленные в таблице 1 результаты наглядно демонстрируют, что полученные в примерах 1-9 катализаторы имеют востребованные в процессах промышленного дегидрирования физические свойства, отличаются высоким диапазоном нагрузок по сырью, а также проявляют современные показатели активности и селективности в реакции дегидрирования парафиновых углеводородов. Кроме того предложенный в изобретении способ позволяет варьировать свойства получаемых катализаторов, обеспечивая возможность для получения необходимого для выполнения конкретной задачи катализатора, например, позволяя изменять механическую прочность за счет простых технологических приемов (см. пример 7 и 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

Изобретение относится к катализатору, способу его получения и применению катализатора для дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов. Катализатор включает промотированный хромсодержащий активный компонент, нанесенный на алюмооксидный носитель. Хромсодержащий компонент промотирован оксидом калия или натрия. Носитель имеет удельную площадь поверхности по БЭТ от 60 до 140 м2/г и представляет собой многофазную алюмооксидную или алюмооксидно-гидроксидную систему, включающую одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, причем содержание χ-Al2O3 в носителе составляет от 40 до 60% масс. Способ получения катализатора включает следующие стадии: а) гидроксид алюминия с размером частиц от 10 до 150 мкм высушивают при температуре 80-140°С до содержания физически связанной воды в диапазоне 0-4,0%; b) высушенный гидроксид алюминия прокаливают в воздушной среде при температуре от 250 до 900°C с получением алюмооксидного носителя; c) полученный носитель смешивают с предшественником промотора в сухом виде; d) полученную смесь пропитывают водным раствором предшественника активного компонента и высушивают до влажности 4-16%; e) проводят первичную классификацию частиц по размерам, отбирая фракцию более 630 мкм, отобранную фракцию измельчают и возвращают к основной каталитической массе; f) полученный на стадии е) катализатор подвергают термоактивации при температуре 550-1000°С и g) проводят финишную классификацию частиц по размерам с получением катализатора с размером частиц от 20 до 160 мкм. Техническим результатом настоящего изобретения является получение катализатора, отличающегося высоким диапазоном нагрузок по сырью, оптимальными характеристиками механической прочности на истирание при сохранении высокой активности и селективности катализаторов, а также стабильностью получаемых характеристик, регулируемостью свойств в зависимости от поставленных задач и условий эксплуатации. 3 н. и 5 з.п. ф-лы, 5 ил., 1 табл., 9 пр.

1. Катализатор дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов, который включает промотированный хромсодержащий активный компонент, нанесенный на алюмооксидный носитель, отличающийся тем, что хромсодержащий активный компонент промотирован оксидом калия или натрия, а алюмооксидный носитель имеет удельную площадь поверхности по БЭТ от 60 до 140 м2/г и представляет собой многофазную алюмооксидную или алюмооксидно-гидроксидную систему, включающую одну из следующих комбинаций фаз: γ-Al(ОН)3+γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, причем содержание χ-Al2O3 в носителе составляет от 40 до 60% масс.

2. Катализатор по п. 1, отличающийся тем, что хромсодержащим активным компонентом является оксид хрома.

3. Катализатор по п. 2, отличающийся тем, содержание в нем оксида хрома в пересчете на Cr2O3 составляет от 8,5 до 15,0% масс.

4. Катализатор по п. 1, отличающийся тем, содержание в нем оксида калия или натрия составляет от 0,7 до 1,5% масс.

5. Катализатор по п. 1, отличающийся тем, что носитель имеет удельную площадь поверхности по БЭТ от 80 до 120 м2/г.

6. Способ получения катализатора дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов по одному из пп. 1-5, в соответствии с которым

а) гидроксид алюминия с размером частиц от 10 до 150 мкм высушивают при температуре 80-140°С до содержания физически связанной воды в диапазоне 0-4,0%;

b) высушенный гидроксид алюминия прокаливают в воздушной среде при температуре от 250 до 900°C с получением алюмооксидного носителя;

c) полученный носитель смешивают с предшественником промотора в сухом виде;

d) полученную смесь пропитывают водным раствором предшественника активного компонента и высушивают до влажности 4%-16%;

e) проводят первичную классификацию частиц по размерам, отбирая фракцию более 630 мкм, отобранную фракцию измельчают и возвращают к основной каталитической массе;

f) полученный на стадии е) катализатор подвергают термоактивации при температуре 550-1000°С и

g) проводят финишную классификацию частиц по размерам с получением катализатора с размером частиц от 20 до 160 мкм; причем

предшественник промотора выбирают из водорастворимых солей калия или натрия,

а в качестве предшественника активного компонента используют по меньшей мере одно соединение, выбранное из группы, состоящей из хромового ангидрида или водорастворимых солей хрома.

7. Способ по п. 6, причем в качестве предшественника активного компонента используют по меньшей мере одно соединение, выбранное из группы, состоящей из хромового ангидрида, хромата калия, дихромата калия, хромата аммония, бихромата аммония, нитрата хрома, ацетата хрома, оксалата хрома, ацетилацетоната хрома.

8. Применение катализатора по одному из пп. 1-5 для дегидрирования парафиновых и изопарафиновых С3-С5 углеводородов.

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| A.A | |||

| Shutilov, G.A | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-05-25—Публикация

2021-06-04—Подача