Область техники, к которой относится изобретение

Изобретение относится к области получения олефиновых углеводородов каталитическим дегидрированием соответствующих парафиновых С3-С5 - углеводородов и может найти применение в химической и нефтехимической промышленности.

Уровень техники

Физико-химические особенности реакций дегидрирования существенным образом влияют на технологическое оформление процессов и выбор каталитической системы. К числу основных факторов, определяющих технологическое и конструктивное оформление процессов дегидрирования, относятся:

- необходимость подвода большого количества тепла в зону реакции из-за эндотермического характера реакций;

- обеспечение высокой температуры для достижения рентабельных глубин дегидрирования;

- малое время контакта для получения высокой селективности;

- необходимость выжига коксовых отложений или создания катализаторов, устойчивых к коксу;

- необходимость быстрого охлаждения продуктов реакции для предотвращения протекания реакции полимеризации.

Среди возможных технологических вариантов процесса дегидрирования, в наибольшей степени позволяющих решить выше перечисленные проблемы, особое место занимает метод дегидрирования в кипящем слое микросферического катализатора с циркуляцией катализатора по контуру реактор – регенератор. Однако данный вариант процесса налагает особые требования на катализатор: он должен не только обладать высокой активностью, селективностью, термостабильностью, но также иметь высокую устойчивость к истиранию и низкие абразивные характеристики, не вызывающие истирания оборудования.

В уровне техники описано множество различных решений, направленных на создание каталитических композиций, обладающих вышеперечисленными свойствами.

Известен катализатор, содержащий оксиды калия, хрома, кремния на оксиде алюминия (SU 1366200). Катализатор получают пропиткой оксида алюминия, предварительно прокаленного при 1000-1150°C, и имеющего высокотемпературную фазу, в основном альфа-Al2O3, сначала растворами соединений хрома и калия, последующей сушкой, затем повторной пропиткой раствором соединений кремния с последующей сушкой и прокаливанием.

Недостатком катализатора и способа является низкая механическая прочность и селективность.

Известен процесс дегидрирования парафиновых углеводородов в присутствии хромсодержащего катализатора следующего состава, мас.%: Cr2O3 – 10,0-20,0; B2O3 – 1,0-1,5; Me2O – 0,5-2,5; SiO2 – 0,5-2,0; Al2O3 – остальное, где: Me – щелочной металл. В качестве носителя для катализатора используют микросферический оксид алюминия на основе гамма, дельта, тета-модификаций в различных соотношениях. Максимальный выход продукта (изобутена) составляет 51,7% при объемной скорости изобутана 400 ч-1 и температуре 574°С (RU 2156233).

Известен хромсодержащий катализатор для получения олефиновых углеводородов (RU 2127242). Катализатор содержит: соединения хрома, в качестве модифицирующего металла оксид олова, в качестве модифицирующего неметалла оксид кремния, причём оксид алюминия имеет высокотемпературные дельта, тета, дельта и тета, тета и альфа, или дельта, тета и альфа фазы. Микрокристаллический псевдобемит с добавкой оксида кремния получают методом распылительной сушки. Образец псевдобемита подвергают термообработке при температуре 450°С, а затем при температуре 1030°С, и получают сформированную кристаллическую структуру, состоящую из дельта-, тета-, дельта- и тета-, тета- и альфа-, или дельта-, тета- и альфа-фаз. Полученный таким образом носитель пропитывают компонентами катализатора и затем повторно прокаливают при температуре 750°С.

Катализатор имеет повышенный выход олефинов, но обладает недостаточной прочностью.

Известен катализатор для дегидрирования парафиновых углеводородов (RU 2167709). Катализатор содержит оксид хрома, оксид щелочного металла, оксид алюминия и дополнительно оксид циркония и оксид бора при следующем содержании компонентов, мас.%: Cr2O3 - 10-25; Me2O - 0,5 - 2,0; ZrO2 - 0,5 - 2,0; B2O3- 0,1 - 1,0; Al2O3 - остальное, где Ме - щелочной металл. Катализатор может также содержать 0,5 - 1,5 мас.% оксида кремния. Оксид алюминия в составе этого катализатора находится в виде гама-, дельта- и тета- переходных форм.

Известен хром содержащий катализатор (WO 01/23085A1; RU 2287366) для дегидрирования углеводородов. Катализатор имеет структуру, в которой оксид алюминия имеет дефектную кристаллическую решётку с межплоскостным расстоянием d440 = 1,41 - 1,43 А°, а компоненты катализатора: соединения хрома, щелочного и/или щелочноземельного металла, модифицирующего металла, выбранного из группы: цирконий, титан, железо, галлий, кобальт, молибден, марганец и олово, и неметалла: бора и/или кремния, равномерно распределены в оксиде алюминия и имеют повышенную прочность.

Известны катализаторы получения легких олефинов (RU 2127242, US 6362385) дегидрированием соответствующих парафинов, содержащие оксид хрома, оксид олова, оксид щелочного металла, алюмосиликат, высокотемпературный оксид алюминия. Катализаторы получают термическим разложением микросферического псевдобемита, приготовленного распылительной сушкой золя гидроксида алюминия и кремнезоля. На подготовленный оксид алюминия наносят пропиткой оксиды хрома, олова, щелочного металла сушат и прокаливают. Состав катализатора, масс.%: Cr2O3 6-30, SnO 0,1-3,5, щелочной металл, выраженный как M2O 0,4-3, SiO2 0,08-3, Al2O3 остальное. Катализатор характеризуется высокой селективностью по целевому олефину. В реакции дегидрирования изобутана селективность по изобутилену составляет 94 мол.%. В реакции дегидрирования пропана селективность по пропилену составляет 89 мол. %. Недостатками катализатора являются низкая активность и недостаточная устойчивость гранул к истиранию вследствие формирования коагуляционных контактов между частицами их составляющими.

Катализатор дегидрирования парафиновых углеводородов, содержащий оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия, предпочтительно сформирован в процессе термообработки микросферического алюмооксидного носителя совместно с соединениями хрома, циркония, щелочного металла и промотора, выбранного из группы: цинк, медь, железо в количестве 0,03-2,0 мас.% (RU 2271860). Носителем служит соединение алюминия формулы Al2О3·nH2O, где n=0,5-1,0, рентгеноаморфной структуры.

Известен катализатор дегидрирования C4-C5 парафиновых углеводородов (RU 2538960), представляющий собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома, промотор оксид калия, отличающийся тем, что оксид кремния закреплен на оксиде алюминия в форме окиснокремниевых структур Si(OSi)n(O-)4-n, где n от 1 до 4, в которых кремний в спектре ЯМР MAS 29Si характеризуется наличием линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4) при соотношении интегральных интенсивностей Q3/Q4 от 0,5 до 1,5, при котором хром в активном компоненте характеризуется в УФ-Вид-спектре диффузного отражения полосой поглощения d-d электронного перехода октаэдрического катиона Cr(III) с волновым числом от 16500 до 17000 см-1, с величиной удельной поверхности от 10 до 250 м2/г, объемом пор не менее 0,15 см3/г, при этом состав катализатора сформирован в следующем соотношении, мас.%:

носитель

Алюмооксидный носитель в составе этого катализатора содержит χ-Al2O3 в количестве от 0,5 до 15 мас.%.

Наиболее близким техническим решением к предлагаемому изобретению является катализатор дегидрирования углеводородов, который содержит оксида хрома 12-23%, соединение щелочного и/или щелочноземельного металла 0,5 - 3,5%, диоксида циркония 0,1 - 5% и, по меньшей мере, один оксидный промотор, выбранный из группы: ниобий, тантал, гафний в количестве 0,001-2% на носителе оксиде алюминия (RU2200143). Катализатор сформирован в процессе термообработки соединения алюминия формулы Al2O3⋅nH2O, где n =0,3 -1,5, рентгеноаморфной структуры совместно с соединениями вышеназванных элементов. Катализатор может дополнительно содержать оксид кремния в количестве 0,01 - 2%. Оксид алюминия в составе этого катализатора представляет собой гамма-, гамма-плюс хи-фазы. Однако катализатор не обладает достаточной активностью и селективностью.

Сущность изобретения

Задачей данного изобретения является разработка микросферического катализатора для дегидрирования парафиновых С3-С5 углеводородов в олефины в кипящем слое, обладающего высокой каталитической активностью, селективностью и стабильностью за счет пониженного коксообразования.

Для решения поставленной задачи предложен катализатор для дегидрирования лёгких парафиновых углеводородов, содержащий носитель, содержащий оксид алюминия в форме хи-фазы с разупорядоченной структурой, и соединения хрома, соединения щелочных металлов, соединения кремния, по меньшей мере одно соединение переходного металла (Ме)из ряда: железо, медь, цинк, олово в комбинации с соединениями циркония и гафния при массовом соотношении Hf+Zr:Me = 1:0,01-1, причем катализатор сформирован в процессе термоактивации носителя совместно с соединениями вышеуказанных элементов и катализатор имеет состав (в пересчёте на оксид), масс.%:

оксид хрома (в пересчёте на Cr2O3) 9 - 25

сумма оксидов натрия и калия 0,5 - 2

оксид кремния 0,01 - 5

сумма оксидов железа и/или меди и/или цинка и/или олова

в комбинации с цирконием и гафнием 0,1 - 6

оксид алюминия остальное

Оксид алюминия в форме хи-фазы с разупорядоченной структурой имеет параметр решётки «а» 0,7910 -0,7914 нм и размером блоков 6 - 6,6 нм, причем оксид алюминия представляет собой гамма, гамма плюс хи-фазы оксида алюминия.

Предшественник оксида алюминия в форме хи-фазы с разупорядоченной структурой представляет собой продукт термохимической активации гидраргиллита.

Оксиды хрома, щелочных металлов, переходных металлов стабилизированы в области межблочных границ оксида алюминия.

Для алюмохромовых катализаторов уже при температуре 760-800°С термодинамически разрешено образование твёрдых растворов (Cr,Al)2O3, которые являются продуктами необратимой дезактивации. С другой стороны, формирование различного типа дефектов в структуре оксида алюминия в присутствии соединений хрома может происходить в различных условиях термообработки, т.е. может быть причиной отсутствия стабилизации поверхности катализатора. При этом отдельные блоки оксида алюминия срастаются между собой с образованием межблочных границ, в области которых структура катализатора сильно разупорядочена. Так прокаливание продуктов термохимической активации гидроксида алюминия с соединениями хрома в соответствующих условиях может привести к образованию оксида алюминия в хи-фазе с разупорядоченной структурой и срастанию блоков с размером не более 6 нм, с образованием межблочных границ в области которых структура поверхности сильно разупорядочена.

Проведенные авторами исследования показали, что при термообработке оксида алюминия в форме хи-фазы с разупорядоченной структурой совместно с соединениями хрома, щелочных металлов, оксида кремния и соединениями элементов, выбранных из группы: железо, цинк, медь, олово в комбинации с цирконием и гафнием при массовом соотношении Hf+Zr:Me = 1:0,01-1 формируется катализатор с высокой активностью, селективностью и пониженным коксообразованием, а также высокой стабильностью в условиях дегидрирования парафиновых углеводородов.

Было обнаружено, что если соотношение Hf+Zr:Me будет ниже 1: 0.01, то это не приводит к повышению каталитической активности, селективности и стабильности, коксообразование увеличивается, выход олефинов снижается; соотношение Hf+Zr:Me выше 1: 1, снижает стабильность катализатора и не приводит к заметному повышению каталитической активности и селективности, а затраты на производство катализатора значительно увеличиваются.

Краткое описание чертежей

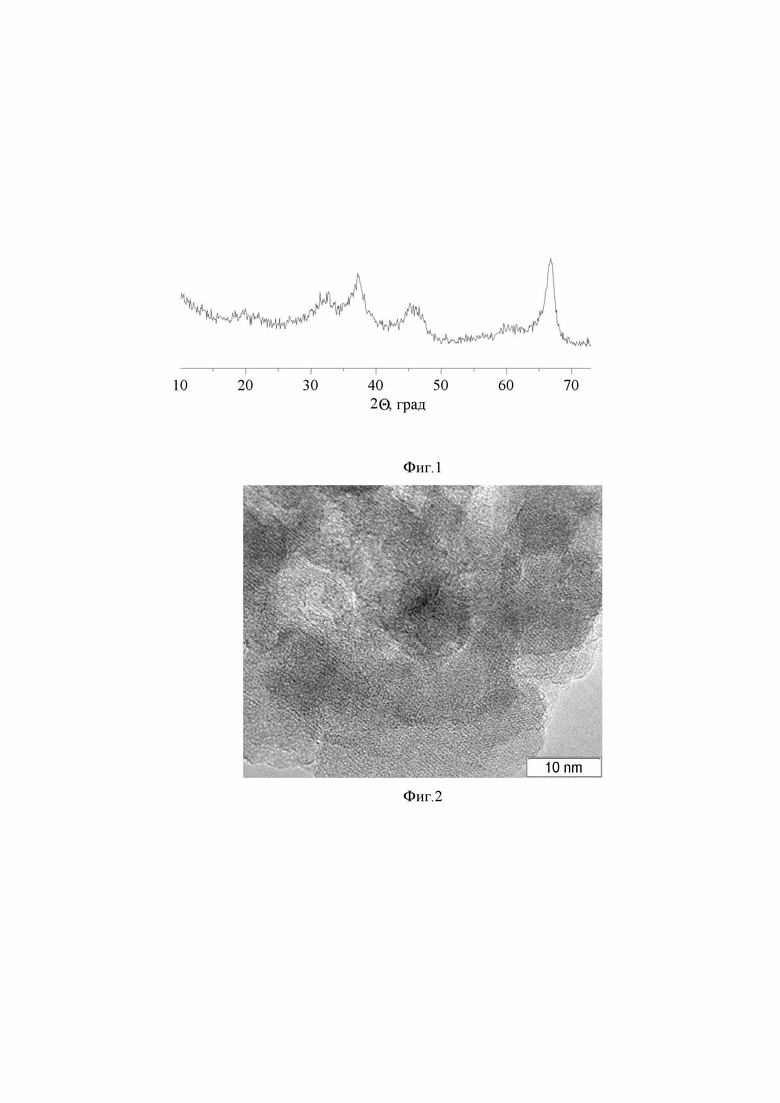

На фиг. 1 показаны результаты рентгенофазового анализа (РФА) предшественника носителя.

На фиг. 2 приведены результаты электронной микроскопии .

Методы исследования

Фазовый состав катализатора определяли методами рентгенофазового анализа (РФА). РФА проводили на аппарате HZG-4c в области углов от 10 до 80 град по 2θ с компьютерной записью результатов.

Расчет параметра решетки проводили по линии (422) в области 66,6 – 67,2 град по 2θ.

Удельную поверхность катализаторов определяли на аппарате фирмы Quantachrome Corporation по адсорбции и десорбции азота. Для расчета величины удельной площади поверхности БЭТ использовалась программа “Gas Sorpsion Report Autosob for Windows for AS-3 and AS-6” Version 1.23.

Химический анализ катализатора проводили методом атомной абсорбции на аппарате Сатурн.

Осуществление изобретения

В качестве исходных веществ для приготовления катализатора используют гидроксид алюминия в форме гидраргиллита; ацетат хрома, нитрат хрома, оксалат хрома, хромовый ангидрид или растворы хромовой кислоты; гидроксиды щелочных металлов; нитраты, хлориды, ацетаты, сульфаты или карбонаты циркония, гафния, железа, цинка, олова; силикат калия, силикат натрия, кремнийорганические соединения, гидрозоль оксида кремния, алкоксисиланы, предпочтительно тетраэтоксисилан.

Гидраргиллит (гиббсит) это минерал с химической формулой γ-Al(OH)3 (иногда α-Al(OH)3). Он содержит 65,4 % глинозёма (Al2O3).

Гидроксид алюминия дегидратируют методом термохимической активации. Полученный продукт термохимической активации гидроксида алюминия (продукт ТХА) имеет размер частиц от 40 до 200 мкм, удельную поверхность 150 - 400 м2/г, объём пор 0,25 - 0,45 см3/г. По данным рентгенофазового анализа продукт ТХА представляет собой смесь фаз бемита и хи-фазы оксида алюминия с разупорядоченной структурой.

Продукт ТХА пропитывают раствором предшественника оксида хрома, сушат и прокаливают при температуре 750°С. Полученный полупродукт, в котором оксид алюминия представляет собой разупорядоченную хи-фазу оксида алюминия пропитывают раствором предшественников оксида хрома, натрия, калия, кремния, элементов, выбранных из группы железо, цинк, медь, олово в комбинации с цирконием и гафнием в количествах необходимых для получения катализатора состава масс.% (в пересчёте на оксиды): оксид хрома в пересчете на Cr2O3 9-25 мас.%; оксиды щелочного металла 0,5-2 мас.%; оксид кремния 0,01-5 мас.%, соединения элементов выбранных из группы: железо, или цинк, или медь, или олово в комбинации с цирконием и гафнием 0,1-6 мас.%, оксид алюминия остальное, сушат и прокаливают при температуре 900°С.

По данным РФА (фиг.1) в предшественнике носителя регистрируется только хи-фаза оксида алюминия, оксид хрома не регистрируется, т.к. находится в аморфном состоянии. Оксид алюминия в хи-фазе с разупорядоченной структурой имеет параметр решётки «а» от 0,7910 до 0,7914 нм и размером блоков 6 - 6,6 нм.

Из снимков электронной микроскопии (фиг. 2) видно, что после прокаливания структура является нанокристаллической с размером блоков около 6 нм, что совпадает со значением ОКР, полученным по данным РФА. Отдельные блоки срастаются между собой с образованием межблочных границ, в области которых структура сильно разупорядочена. В области самих блоков также регистрируется сильное разупорядочение структуры в виде дефектов и нарушения межплоскостных расстояний.

Хром, который находится в области межблочных границ, является активным, т.е. он участвует в реакции дегидрирования. Остальные компоненты играют роль модификаторов (промоторов). Они улучшают физико-химические свойства катализатора, в частности калий и натрий уменьшают кислотность поверхности и улучшают селективность, цирконий и гафний повышают гидротермальную устойчивость, кремний улучшает термостабильность катализатора, железо, цинк, медь, олово дополнительно образуют активные центры дегидрирования и препятствуют образованию твёрдых растворов оксида хрома в оксиде алюминия.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Гидроксид алюминия в форме гидраргиллита термоактивируют при температуре 650°С. Полученный продукт ТХА пропитывают раствором предшественника оксида хрома, сушат при 110°С и прокаливают при температуре 750°С. Полученный полупродукт пропитывают раствором предшественников оксида хрома, натрия, калия, кремния, железа в комбинации с цирконием и гафнием в количествах необходимых для получения катализатора состава масс.% (в пересчёте на оксиды):

оксид хрома, в т.ч. оксид хрома (Cr6+) 12

оксиды калия и натрия 2,0

оксид кремния 1,5

оксиды железа, циркония, гафния 1,0

оксид алюминия остальное

Катализатор после сушки прокаливают при температуре 900°С в течение одного часа.

Катализатор имеет состав и эксплуатационные свойства, представленные в таблице 1.

Пример 2 - 6

Катализаторы готовили аналогично примеру 1, но они отличались составом активных компонентов.

Состав и эксплуатационные свойства катализаторов представлены в таблице 1.

Пример 7 (сравнение)

Соединение алюминия формулы Al2O3·nH2O (n=0,7) аморфной структуры в виде микросферического порошка с размером частиц от 100 до 200 мкм, с Sуд. 150 м2/г загружали в пропитыватель. Туда же заливали пропиточный раствор, содержащий соединения хрома, калия, циркония и ниобия. Все компоненты берут в таких количествах, чтобы обеспечить после прокаливания состав катализатора в пересчёте на оксиды, мас.%: хром - 16,0; калий - 1,5; цирконий - 1,0; ниобий - 0,005; оксид алюминия - остальное. Катализатор после сушки прокаливают при 750°С. Катализатор имеет состав и эксплуатационные свойства, представленные в таблице 1.

Пример 8 (сравнение)

Соединение алюминия формулы Al2O3·nH2O (n=0,36) аморфной структуры в виде микросферического порошка с размером частиц от 100 до 200 мкм, с Sуд. 200 м2/г загружали в пропитыватель. Туда же заливали пропиточный раствор, содержащий соединения хрома, калия, натрия, циркония, гафния, ниобия и кремния. Все компоненты берут в таких количествах, чтобы обеспечить после прокаливания состав катализатора в пересчёте на оксиды, мас.%: хром - 23,0; калий - 2,0; натрий - 0,1; цирконий - 0,1; гафний - 0,005; ниобий - 0,005; оксид кремния - 2,0; оксид алюминия - остальное. Катализатор после сушки прокаливают при 750°С. Катализатор имеет состав и эксплуатационные свойства, представленные в таблице 1.

Каталитическую активность полученных катализаторов в процессе дегидрирования С3-С5–парафиновых углеводородов в олефиновые углеводороды оценивали по активности в модельной реакции дегидрирования изобутана в кипящем слое описанного выше катализатора. Температура дегидрирования 560-580°С, температура регенерации 560–650°С, объемная скорость подачи сырья 400 ч-1, время дегидрирования 10 мин, время регенерации 5-30 мин, время продувки инертным газом между стадиями дегидрирование – регенерация – дегидрирование – 3-15 мин.

Таблица 1

Физико-химические и каталитические свойства катализаторов

(в пересчёте на оксиды)

остальное - алюминий

(температура 580°С)

Hf+Zr:Fe= 1:0,01

Hf+Zr:Cu= 1:0,1

Hf+Zr:Zn = 1:1

Hf+Zr:Sn = 1:0,5

Hf+Zr:Fe = 1:0,1

Hf+Zr:Zn+Fe = 1:1

(сравнит.)

Nb-0,005

(сравнит.)

Hf - 0,005

Nb - 0,005

ВП – выход изобутилена на пропущенный изобутан (активность), %;

ВР – выход изобутилена на разложенный изобутан (селективность), %;

С - образование кокса, %.

Как следует из данных, приведенных в таблице 1, предлагаемые катализаторы по изобретению обладают более высокой активность и селективностью при дегидрировании парафиновых углеводородов С3-С5 и пониженным коксообразованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2287366C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2301108C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

Изобретение относится к катализатору для дегидрирования лёгких парафиновых углеводородов, содержащему носитель, включающий оксид алюминия, который находится в форме хи-фазы с разупорядоченной структурой, и соединения хрома, щелочных металлов, кремния, по меньшей мере одно соединение переходного металла (Ме) из ряда: железо, медь, цинк, олово в комбинации с соединениями циркония и гафния при массовом соотношении Hf+Zr:Me = 1:0,01-1. Катализатор сформирован в процессе термоактивации носителя совместно с соединениями вышеуказанных элементов и имеет состав (в пересчёте на оксид), масс.%: оксид хрома (в пересчёте на Cr2O3) 9-25, сумма оксидов натрия и калия 0,5-2, оксид кремния 0,01-5, сумма оксидов железа, и/или меди, и/или цинка, и/или олова, в комбинации с цирконием и гафнием 0,1-6, оксид алюминия остальное. Технический результат - полученные катализаторы обладают более высокой активностью и селективностью при дегидрировании парафиновых углеводородов С3-С5 и пониженным коксообразованием. 4 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

1. Катализатор для дегидрирования лёгких парафиновых углеводородов, содержащий носитель, включающий оксид алюминия, который находится в форме хи-фазы с разупорядоченной структурой, и соединения хрома, соединения щелочных металлов, соединения кремния, по меньшей мере одно соединение переходного металла (Ме) из ряда: железо, медь, цинк, олово в комбинации с соединениями циркония и гафния при массовом соотношении Hf+Zr:Me = 1:0,01-1, причем катализатор сформирован в процессе термоактивации носителя совместно с соединениями вышеуказанных элементов и катализатор имеет состав (в пересчёте на оксид), масс.%:

2. Катализатор по п. 1, отличающийся тем, что оксид алюминия в форме хи-фазы с разупорядоченной структурой имеет параметр решётки «а» 0,7910-0,7914 нм и размером блоков 6-6,6 нм.

3. Катализатор по п. 1, отличающийся тем, что предшественник оксида алюминия в форме хи-фазы с разупорядоченной структурой представляет собой продукт термохимической активации гиббсита (гидраргиллита).

4. Катализатор по п. 1, отличающийся тем, что оксид алюминия представляет собой гамма, гамма плюс хи-фазы оксида алюминия.

5. Катализатор по п. 1, отличающийся тем, что оксиды хрома, щелочных металлов, переходных металлов стабилизированы в области межблочных границ оксида алюминия.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2271860C1 |

Авторы

Даты

2019-08-26—Публикация

2019-06-24—Подача