Изобретение относится к созданию многоцелевых антифрикционных пластичных смазок, работающих в подшипниках качения и скольжения при средних и высоких нагрузках, в передаточных механизмах и т.д. Для улучшения эксплуатационных свойств смазок известно применение в качестве добавок порошкообразных металлов, их солей, металлоорганических, комплексных соединений.

Известна пластичная смазка, содержащая, мас. [1]

Литиевое мыло стеари-

новой и/или 12-оксистеа- риновой кислоты 3-5 Церезин 3-10

Продукт термической

стабилизации полиэтилена

при 150-170оС в присутствии

эфира 3,5-дитретбутил-4-гид-

рофенилпропионовой кис- лоты и диэтиленгликоля 0,3-0,7

Минеральное или синте- тическое масло Остальное

Смазка имеет невысокие антифрикционные и антикоррозионные свойства, низкую механическую стабильность.

Известна пластичная смазка, содержащая, мас. [2] Стеарат лития 10-13 Дисульфит молибдена 1-3 Дифениламин 0,2-0,3

Нефтяная фракция,

полученная после отгонки

растворителя из рафината экстракции гудрона ацетона 0,01-0,1 Минеральное масло Остальное

Недостатком смазки является невысокая стабильность в зоне трения качения и невысокая термоокислительная стабильность.

Наиболее близкой по составу к заявляемой является пластичная смазка Литол-24, содержащая, мас. [3]

Литиевое мыло 12-окси- стеариновой кислоты 10-15 Присадка КП-10 10-13

Присадка Нафтан-2 или Борин 0,6-0,8

Масло базовое селек- тивной очистки М-20 44-46 Масло индустриальное И12А 31-35

Недостатком смазки является ее невысокая работоспособность в области высоких нагрузок.

Целью изобретения является создание смазки с высокой стабильностью в зоне трения, хорошими противоизносными и противозадирными свойствами, работающей в широком температурном диапазоне.

Поставленная цель достигается описываемым составом пластичной смазки на основе углеводородного масла и сложного эфира пентаэритрита и синтетических жирных кислот фракции С5-С9, загущенных стеаратом и 12-оксистеаратом лития, содержащей координационное соединение никеля и гидроксамовых кислот фракции С6-С8, дитиофосфат молибдена, алкилированный изононилфенолом, при следующем содержании компонентов, мас. Стеарат лития 3,0-8,0 12-оксистеарат лития 3,0-8,0

Координационное сое-

динение никеля и гидрок-

самовых кислот фракции С6-С8 (ИМ-28) 0,5-2,0

Дитиофосфат молибдена,

алькилированный изоно- нилфенолом (Фриктол Д-1) 0,5-2,0

Сложный эфир пента-

эритрита и СЖК фракции С5-С9 20,0-85,0

Синтетическое и/или ми-

неральное углеводородное масло Остальное

Отличием заявляемого технического решения является дополнительное содержание в составе смазки стеарата лития, сложного эфира пентаэритрита и СЖК фракции С5-С9, дитиофосфата молибдена, алкилированного изононилфенолом (присадка Фриктол Д-1), координационного соединения никеля и гидроксамовых кислот фракции С5-С9 (присадка ИМ-28), а также использования синтетического и/или минерального углеводородного масла.

Сопоставление заявляемого технического решения с другими, известными в данной области, показывает, что предлагаемые компоненты по отдельности применяются для улучшения эксплуатационных характеристик смазок и масел. Но использование их в предлагаемом сочетании ранее неизвестно и позволяет получить заметный выигрыш в работоспособности, снижении износа поверхностей трения, уменьшении коэффициента трения.

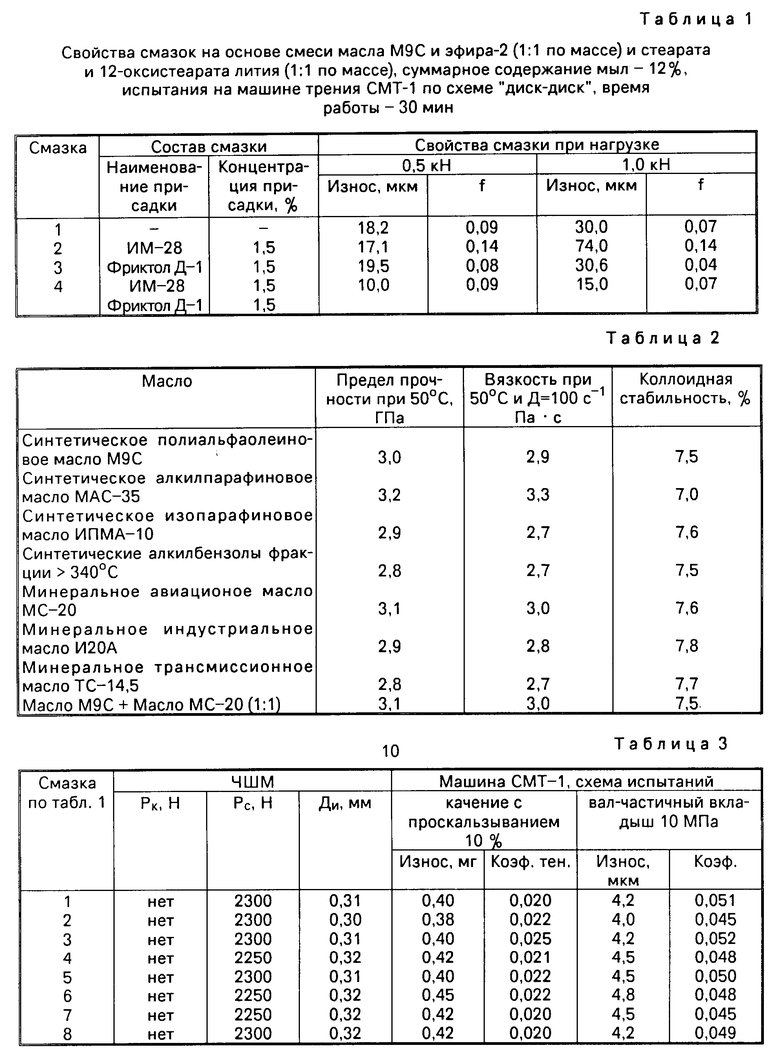

В заявляемой композиции используемые присадки (Фриктол Д-1, ИМ-28) проявляют синергетический эффект в отношении улучшения триботехнических свойств смазки, особенно в области высоких нагрузок (табл.1).

Свойства смазок на основе смеси масла М9С и эфира-2 (1:1 по массе) и стеарата и 12-оксистеарата лития (1:1 по массе), суммарное содержание мыл 12% испытания на машине трения СМТ-1 по схеме "диск-диск", время работы 30 мин.

Использование заявляемого сочетания присадок для улучшения комплекса эксплуатационных характеристик пластичной смазки в литературе не описано. Из изложенного следует, что заявляемое техническое решение соответствует критерию "Существенные отличия".

Стеарат и 12-оксистеарат лития известны как загустители пластичных смазок [4,5] В сочетании они обеспечивают достаточную стабильность структурного каркаса смазки при температуре до 130-150оС. Для получения смазок использовали литиевое мыло стеариновой кислоты по СТП 38-316-78 и 12-оксистеариновой кислоты по СТП 019950-401-010-80.

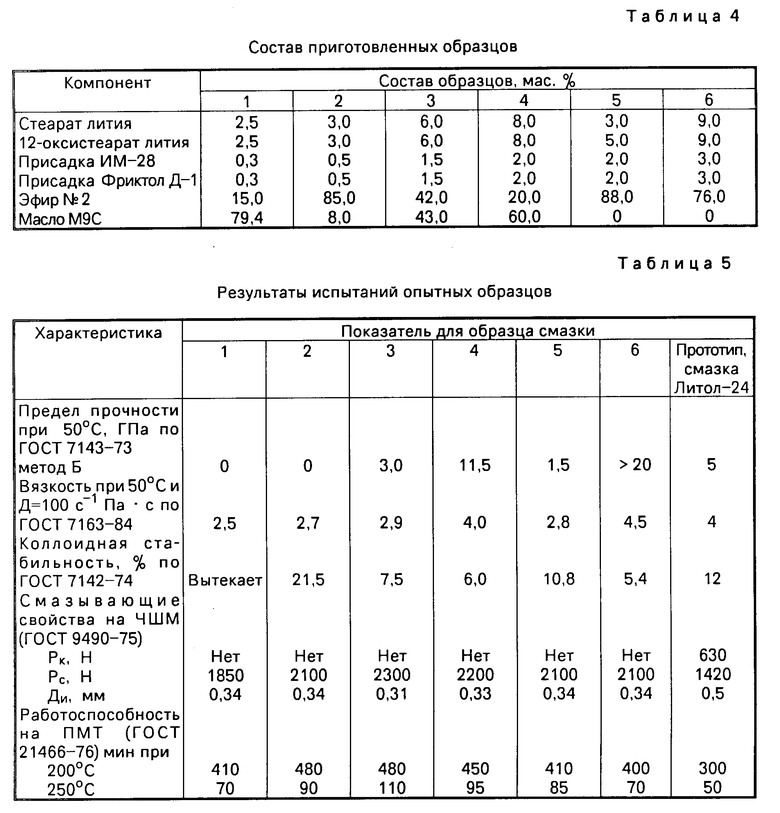

Углеводородные масла известны как эффективные компоненты длительно работающих жидких и пластичных смазочных материалов [5] Для получения смазок были использованы как синтетические, так и минеральные масла. В качестве минеральных масел могут быть использованы авиационные, индустриальные, трансмиссионные масла, в частности, индустриальное масло И20А (ГОСТ 20799-75). В качестве синтетических могут быть использованы полиальфаолефиновые (в т.ч. масло М9С по ТУ 38.1011136-87), изопарафиновые, алкилнафталиновые, алкилбензольные и др. масла. Реологические свойства заявляемой смазки на основе различных углеводородных масел приведены в табл.2, а триботехнические характеристики в табл.3. Состав смазок: стеарат лития 6% 12-оксистеарат лития 6% присадка ИМ-28 1,5% эфир 2 42% углеводородное масло остальное.

Сложные эфиры, в частности пентаэритрита и синтетических жирных кислот (СЖК), известны как эффективная основа смазок и масел. При изготовлении смазок использовали эфир пентаэритрита и СЖК фракции С5-С9 (эфир N 2) по ТУ 38-101272-72.

Координационные соединения никеля и гидроксамовых кислот фракции С6-С8 (присадка ИМ-28) известна как полифункциональная присадка к пластичным смазкам. Использовали присадку ИМ-28 ТУ 88 УССР-93. 005-90.

Диалкилтиофосфаты молибдена известны как эффективные присадки к маслам. В смазках они рекомендуются для использования реже и как правило менее эффективны, чем в маслах. В нашем случае, высокая эффективность присадки Фриктол Д-1 связана с ее совместным действием по модификации поверхности трения в сочетании с присадкой ИМ-28. При изготовлении смазок использовали присадку Фриктол Д-1 по ТУ 401-141-88.

Присадка Фриктол Д-1 представляет собой алкилированный изононилфенолом дитиофосфат молибдена, полученный из диалкилдитиофосфорной кислоты, синтезированной из смеси изобутилового и изооктилового спирта (2-этилгексанола) в присутствии Р2S5. Молярное соотношение спиртов i-BuOH:i-OkOH=3:1. В смесь спиртов, разогретую до 50-60оС постепенно, в течение получаса вводится Р2S5. Реакция продолжается около 3 ч, затем Н2S и пары спиртов удаляются под вакуумом. Полученная кислота взаимодействует с раствором молибдата натрия и (или) аммония около 4 ч при 70-90оС. Полученная смесь отделяется от маточного раствора, сушится, отделяется от механических примесей фильтрацией или центрифугированием. Затем полученный продукт аменлируют добавкой 20% изононилфенола под вакуумом.

Предлагаемую смазку готовят следующим образом. В варочный аппарат, снабженный электрообогревом и переме- шивающим устройством, загружают расчетное количество масел и мыл. Включают перемешивающее устройство и обогрев. При непрерывном перемешивании смесь нагревают до 210-215оС. После этого обогрев и перемешивающее устройство отключают и смазку сливают на противень слоем около 1 см. Охлажденную смазку гомогенизируют и при гомогенизации вводят присадки.

Указанным способом приготовлено 6 образцов предлагаемой смазки следующего состава, мас.

У приготовленных образцов смазки определяли предел прочности, эффективную вязкость, коллоидную стабильность, смазывающие свойства на четырехшариковой машине трения (ЧШМ), стабильность в зоне трения качения на пятишариковой машине трения (ПТМ). Результаты испытаний представлены в табл.5.

Данные табл.5 показывают, что только композиции смазок с содержанием компонентов в заявленных пределах обеспечивают наилучшие реологические и триботехнические свойства. Понижение содержания загущающих компонентов за нижние заявляемые концентрационные пределы приводит к вытеканию смазки из узла трения, при этом ее триботехнические характеристики ухудшаются. Увеличение содержания загущающих компонентов сверх верхних предлагаемых концентрационных пределов приводит к значительному возрастанию прочностных свойств смазки, ухудшению процесса подпитки зоны трения, и, как следствие, снижению эксплуатационных показателей. Уменьшение содержания присадок ниже предлагаемых концентрационных пределов существенно снижает их эффективность, а увеличение сверх предлагаемых не приводит к улучшению исследованных характеристик.

Народнохозяйственный эффект от использования предлагаемой смазки складывается из увеличения ресурса работы смазываемых узлов трения, снижения износа, повышения надежности работы, уменьшению затрат на их обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 2007 |

|

RU2346978C1 |

| Пластичная смазка для тяжелонагруженных узлов трения скольжения с улучшенными трибологическими характеристиками | 2017 |

|

RU2663843C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2002 |

|

RU2224010C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2048507C1 |

| СМАЗКА ДЛЯ ЗУБЧАТЫХ ПЕРЕДАЧ | 1992 |

|

RU2030451C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРЫ КАПЛЕПАДЕНИЯ ПЛАСТИЧНОЙ ЛИТИЕВОЙ КОМПЛЕКСНОЙ СМАЗКИ | 2011 |

|

RU2483100C1 |

| Пластичная смазка на биоразлагаемой основе для тяжелонагруженных узлов трения качения и скольжения | 2022 |

|

RU2787947C1 |

| Уплотнительная смазка для пробковых кранов газовой аппаратуры | 1977 |

|

SU727675A1 |

Сущность изобретения: смазка содержит, %: литиевое мыло стеариновой кислоты 3 - 8; литиевое мыло 12 - оксистеариновой кислоты 3 - 8; координационное соединение никеля и гидроксамовых кислот фракции C6-C8 0,5 - 2,0; сложный эфир пентаэритрита и синтетических жирных кислот фракции C5-C9 20 - 85 и синтетическое и/или нефтяное углеводородное масло остальное. 5 табл.

ПЛАСТИЧНАЯ СМАЗКА, содержащая литиевое мыло 12-оксистеариновой кислоты и базовую основу, отличающаяся тем, что в качестве базовой основы смазка содержит сложный эфир пентаэритрита и синтетических жирных кислот фракции C5-C9 и синтетическое и/или нефтяное углеводородное масло и дополнительно содержит литиевое мыло стеариновой кислоты, координационное соединение никеля и гидроксамовых кислот фракции C6-C8 и алкилированный изононилфенолом дитиофосфат молибдена при следующем соотношении компонентов, мас.

Литиевое мыло стеариновой кислоты 3 8

Литиевое мыло 12-оксистеариновой кислоты 3 8

Координационное соединение никеля и гидроксамовых кислот

фракции C6-C8 0,5 2,0

Алкилированный изононилфенолом дитиофосфат молибдена 0,5 2,0

Сложный эфир пентаэритрита и синтетических жирных кислот

фракции C5-C9 20 85

Синтетическое и/или нефтяное углеводородное масло Остальное

| Синицын В.В | |||

| Пластичные смазки за рубежом, Справочник, М.: Химия, 1983, с.328. |

Авторы

Даты

1995-05-10—Публикация

1993-05-31—Подача