Изобретение относится к области переработки полимерных материалов для изготовления изделий, в частности передних частей очковых оправ методом литья под давлением.

Известен способ изготовления передних частей оправ очков и литьевая пресс-форма для его осуществления, заключающийся в том, что в литьевую пресс-форму, выполненную в виде подвижной и неподвижной полуформ, имеющих формующие фацетные канавки знаки, выталкиватели, подпружиненные поворотные ограничители и литьевой канал, впрыскивают нагретую пластмассу для образования передней части оправы, охлаждают ее, после чего удаляют из пресс-формы с помощью выталкивателей с ее последующей обработкой, включая вплавление крепежных шарнирных элементов.

В известном техническом решении, так же как и во всех других известных способах изготовления очковых оправ методом литья под давлением, вплавление крепежных деталей производят после удаления готовой оправы из пресс-формы. Однако, такой способ является довольно сложным процессом, трудоемким и, как следствие, дорогостоящим.

Технический результат состоит в упрощении процесса изготовления передних частей оправ путем исключения дополнительной механической обработки детали и повышение качества изделий.

Для этого в способе, при котором осуществляют заливку нагретой пластмассы через литьевой канал в полость оформляющего знака литьевой пресс-формы, охлаждение, выталкивание и последующую механическую обработку отвержденной детали, перед впрыскиванием нагретой пластмассы в литьевой канал, имеющий трапецеидальную форму, в полости, образованные по боковым сторонам оформляющего знака, вкладывают крепежные шарнирные элементы, а процесс охлаждения детали производят в течение 4-6 с.

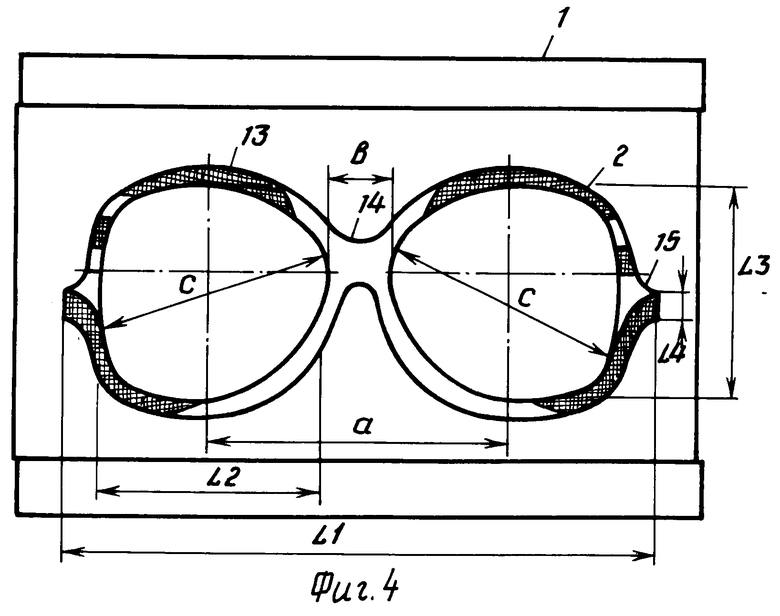

Литьевая пресс-форма, осуществляющая предложенный способ, представляет собой размещенные на матрице и имеющие выталкиватели подпружиненные поворотные ограничители и литьевой канал, подвижную и неподвижную полуформы, на внутренних поверхностях которых размещены формирующие фацетные канавки знаки, в которой последние имеют форму в виде двух соединенных между собой дугообразных каналов для носоупорной перемычки и образующих световые проемы с максимальной шириной в вертикальной плоскости L3=3В и максимальной длиной в горизонтальной плоскости L2=1,7L3, замкнутых кривых, по периметру каждой из которых выполнены продольные прерывистые рельефные углубления, глубина которых равна h=H/2, а по боковым сторонам выполнены площадки для сопряжения с заушинами с шириной, равной L4=L3/6, причем общая длина передней части оправы L1=2˙а,

где L1 общая длина передней части оправы;

L2 длина светового проема в горизонтальной плоскости;

L3 максимальная ширина светового проема в вертикальной плоскости;

В ширина площадки для сопряжения с заушинами;

а межцентровое расстояние;

Н глубина канавки фацетных знаков;

h глубина углублений.

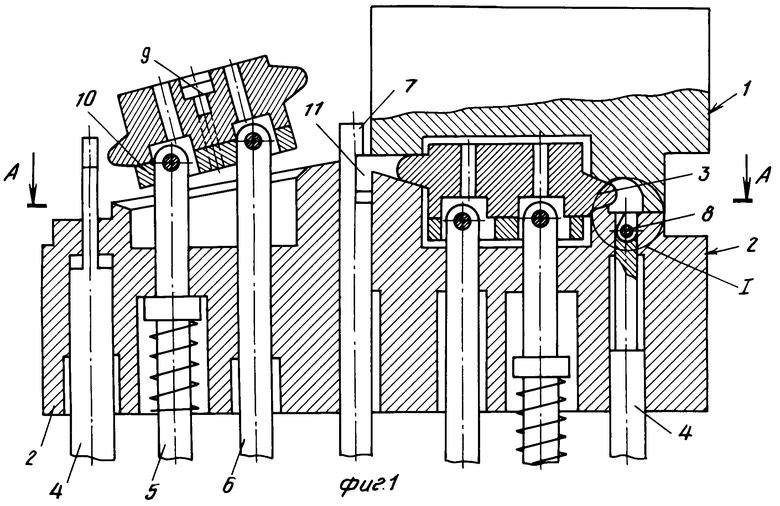

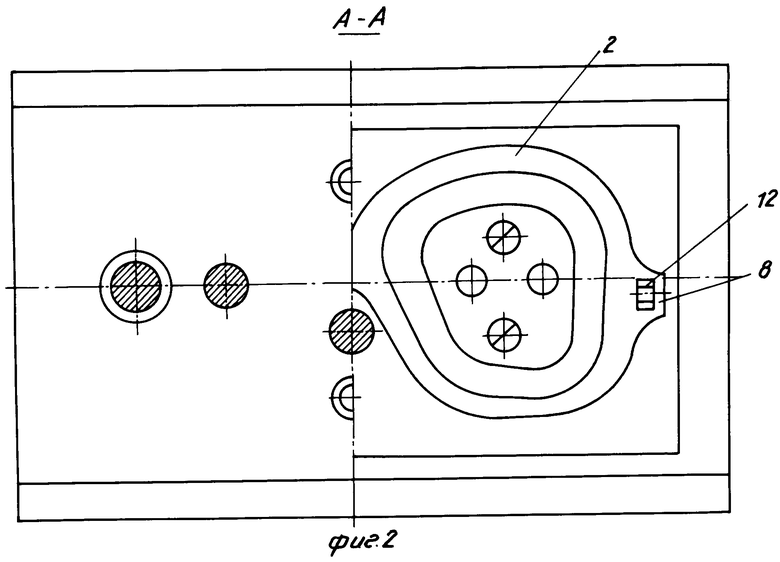

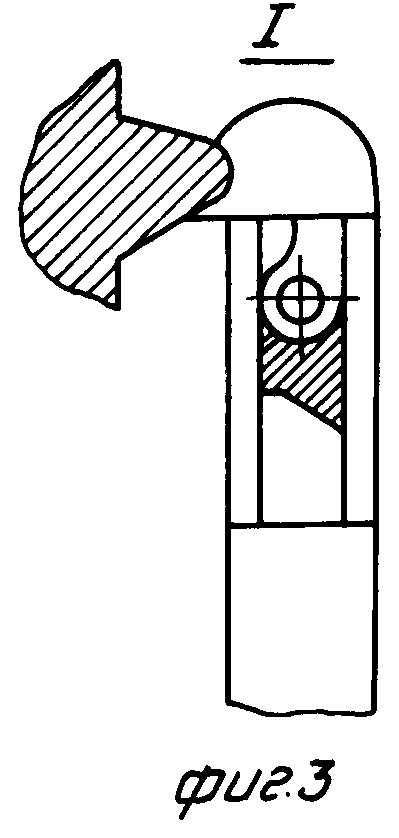

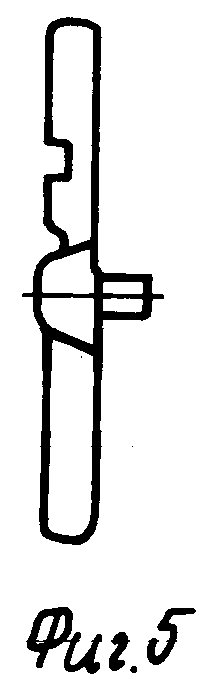

На фиг.1-3 изображена пресс-форма, в которой осуществляется предложенный способ; на фиг.4 и 5 матрица, на которой размещена полуформа с оформляющими фацетную канавку знаками.

Пример выполнения.

Перед началом процесса вкладывают в образованные по боковым сторонам оформляющего знака крепежные шарнирные элементы, после чего производят впрыскивание термопластмассы, выдерживают охлаждение в течение 4-6 с, после чего с помощью выталкивателей освобождают полученную переднюю часть оправы с уже готовыми крепежными элементами.

Литьевая пресс-форма содержит верхнюю неподвижную полуматрицу 1, нижнюю подвижную полуматрицу пуансон 2, формирующий фацетную канавку знак 3, толкатель 4 для выброса шарнирной части, толкатель 5, подпружиненный для выброса детали из матрицы и возврата в исходное положение, толкатель 6 для выброса детали и регулировки поворота угла фацетного знака, толкатель 7 под центральный литник, шарнир 8, винты 9 для крепления фацетного знака с планкой 10, трапецеидальный литьевой канал 11, шарнирные крепежные элементы 12, оформляющий фацетную канавку знак имеет по всему периметру прерывистые продольные рельефные углубления 13, глубина которых равна h=H/2 глубины канавки оформляющего знака, носоупорную перемычку 14 и площадки для сопряжения с заушинами 15.

При этом максимальная ширина в вертикальной плоскости световых проемов L3= 3B и максимальная длина в горизонтальной плоскости L2=1,7L3, ширина площадок для сопряжения с заушинами равна L4=L3/6, а общая длина передней части оправы равна L1=2˙a.

Таким образом, при использовании предложенного способа сокращается время на механическую обработку готовой детали за счет вплавления шарнирных крепежных элементов до заливки, уменьшается усадка материла после остывания за счет наличия шарнирных деталей в отливке, что экономит и сам материал, а выполнение литьевого канала трапецеидальной формы снижает удельное давление при формировании детали, что в совокупности со временем охлаждения в режиме, равном 4-6 с, делает готовую деталь более стойкой и прочной в эксплуатации.

На повышение прочности и улучшение эстетических качеств оправы направлено выполнение формы и предложенное соотношение размеров формирующих фацетные канавки знаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЙ ПРЕСС ДЛЯ ОПРЕССОВКИ КАБЕЛЬНЫХ НАКОНЕЧНИКОВ И ГИЛЬЗ | 1995 |

|

RU2105660C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1993 |

|

RU2035265C1 |

| КОНВЕРТ ДЛЯ ХРАНЕНИЯ В АЛЬБОМЕ | 1992 |

|

RU2053129C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ВСПЕНЕННОГО КОМПОНЕНТА СТРОИТЕЛЬНОГО РАСТВОРА | 1995 |

|

RU2080992C1 |

| УСТРОЙСТВО ДЛЯ ИНЪЕКЦИЙ | 1992 |

|

RU2008024C1 |

| СУМКА ДЛЯ ХРАНЕНИЯ И ПЕРЕНОСКИ СПОРТИВНЫХ ПРИНАДЛЕЖНОСТЕЙ | 2001 |

|

RU2180183C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2,5,6,9,10-ГЕКСАБРОМЦИКЛОДОДЕКАНА | 1993 |

|

RU2087457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| РАЗДАТОЧНОЕ КАССОВОЕ ОКНО | 1996 |

|

RU2103467C1 |

| СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ ХРОНИЧЕСКОЙ ИШЕМИЧЕСКОЙ БОЛЕЗНИ СЕРДЦА | 1994 |

|

RU2071345C1 |

Использование в области переработки полимерных материалов для изготовления изделий, в частности передних частей очковых оправ методом литья под давлением. Целью предложенного способа и литьевой пресс-формы для его осуществления является упрощение процесса изготовления передних частей оправ путем исключения дополнительной механической обработки детали и повышение качества изделий. Сущность изобретения:в способе, включающем заливку через литьевой канал в оформляющий знак литьевой пресс-формы нагретой пластмассы, охлаждение, выталкивание и последующую механическую обработку отвержденной детали, в котором перед впрыскиванием нагретой пластмассы в литьевой канал, имеющий трапецеидальную форму, в полости, образованные по боковым сторонам оформляющего знака, вкладывают крепежные шарнирные элементы, в процесс охлаждения детали производят в течение 4-6 с. При этом литьевая пресс-форма представляет собой матрицу, на которой расположены оформляющие фацетные канавки знаки, пуансон, выталкиватели, оформляющие боковые знаки под шарнирные крепежные элементы, подпружиненные толкатели с пружиной, винты для крепления фацетного знака с планкой, трапецеидальный литьевой канал, шарнирные крепежные элементы, оформляющий фацетную канавку знак имеет по всему периметру прерывистые продольные рельефные углубления, глубина которых равна h=H/2 глубине канавки оформляющего знака, носоупорную перемычку и площадки для сопряжения с заушинами. При этом максимальная ширина в вертикальной плоскости световых проемов L3=3B с максимальной длиной в горизонтальной плоскости L2= 1,7 L3, ширина площадок для сопряжения с заушинами равна L4= L3/6, а общая длина передней части оправы равна L1=2a. При использовании предложенного способа сокращается время на механическую обработку готовой детали за счет вплавления шарнирных крепежных элементов до заливки, уменьшается усадка материала после остывания за счет наличия шарнирных деталей в отливке, что экономит и сам материал, выполнение литьевого канала трапецеидальной формы снижает удельное давление при формировании детали, что в совокупности со временем охлаждения в режиме 4-6 с делает готовую деталь более устойчивой и прочной в эксплуатации. 2 с.п. ф-лы, 5 ил.

| Литьевая форма для изготовления очковых оправ из полимерных материалов | 1982 |

|

SU1077808A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-05-20—Публикация

1993-03-12—Подача