Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении полых листовых деталей с фланцем.

Известен способ бесприжимной вытяжки листовых деталей в матрицу с профилем вытяжного отверстия коническим и криволинейным [2] Однако этот способ предназначен для вытяжки цилиндрических деталей на-провал и не обеспечивает изготовления полых фланцевых деталей.

Наиболее близким техническим решением является способ изготовления полых деталей с фланцем путем вытяжки полого конического полуфабриката, защемления кольцевого ребра конической формы и приложения к нему деформирующего давления [2] Недостаток этого способа заключается в двухпереходности формообразования изделия, что обусловливает высокую трудоемкость изготовления этих изделий.

Цель изобретения снижение трудоемкости и повышение качества изготавливаемых полых деталей с фланцем.

Указанная цель достигается тем, что при изготовлении полых деталей с фланцем путем предварительной вытяжки конического полуфабриката и последующего формообразования его в готовое изделие осадкой конической части полуфабриката при защемленном фланце, предложено предварительную вытяжку совместить с последующим формообразованием изделия, осадку конического полуфабриката осуществлять обжатием эластичной средой с уменьшением исходной высоты полуфабриката, а защемление фланца заменить на ограничение раздачи его по наружному диаметру, при этом предложено также и устройство для осуществления способа, в котором предусмотрено последующее формообразование изделия посредством обжима заготовки по рабочим поверхностям пуансона и прижима давлением со стороны эластичной среды.

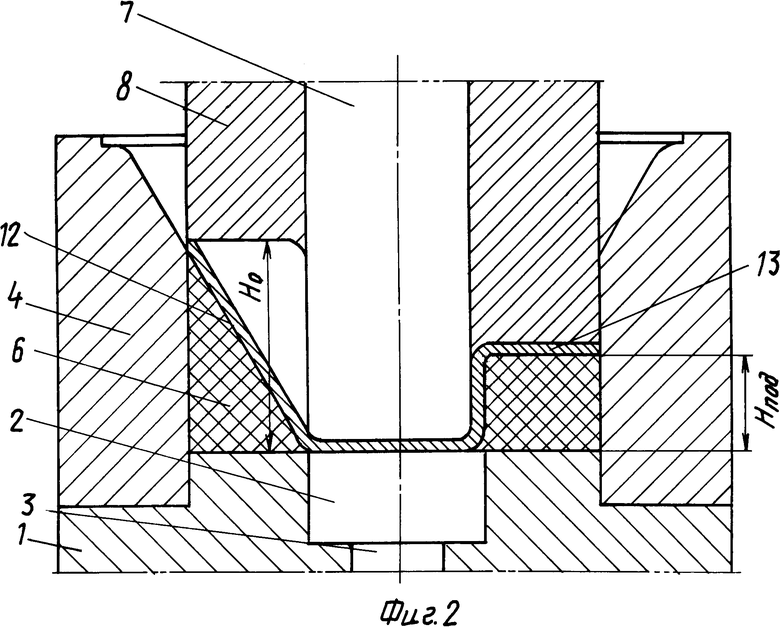

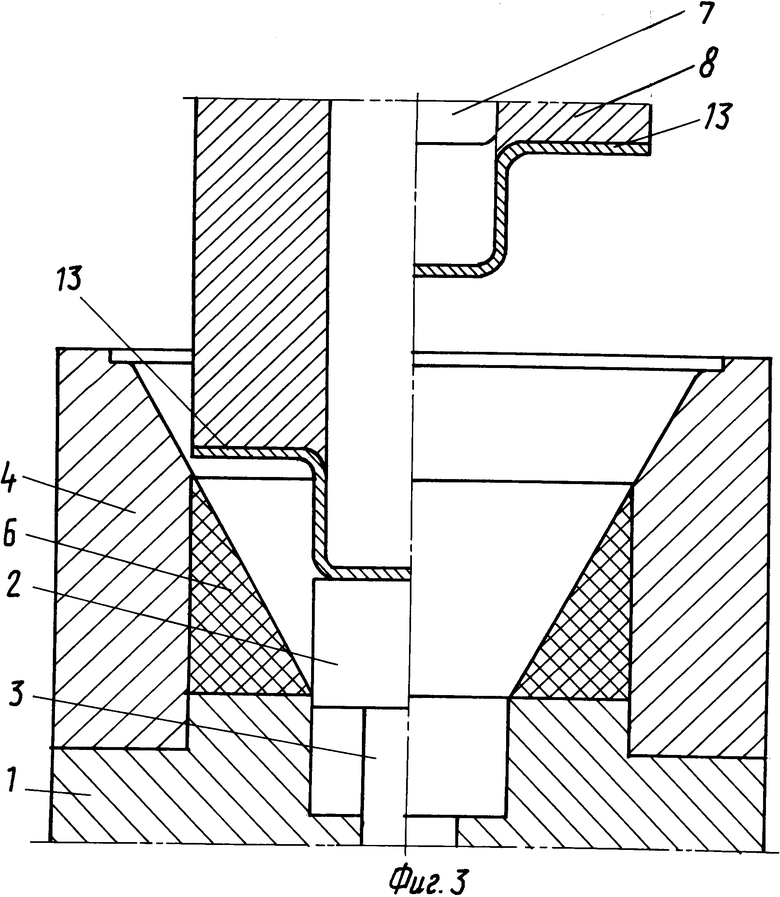

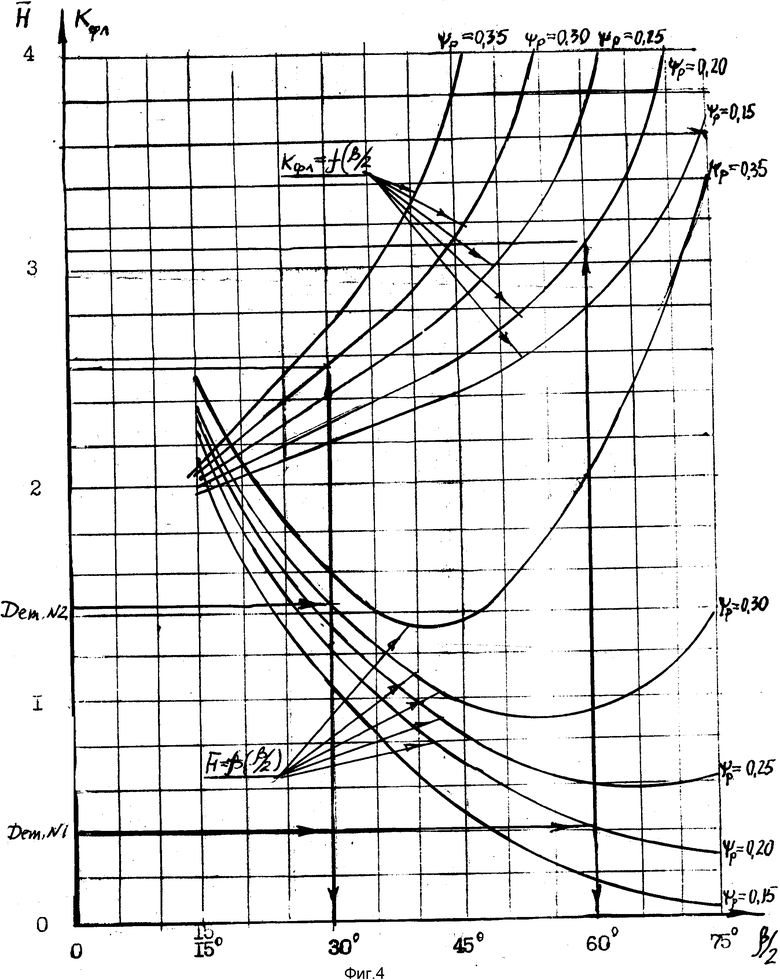

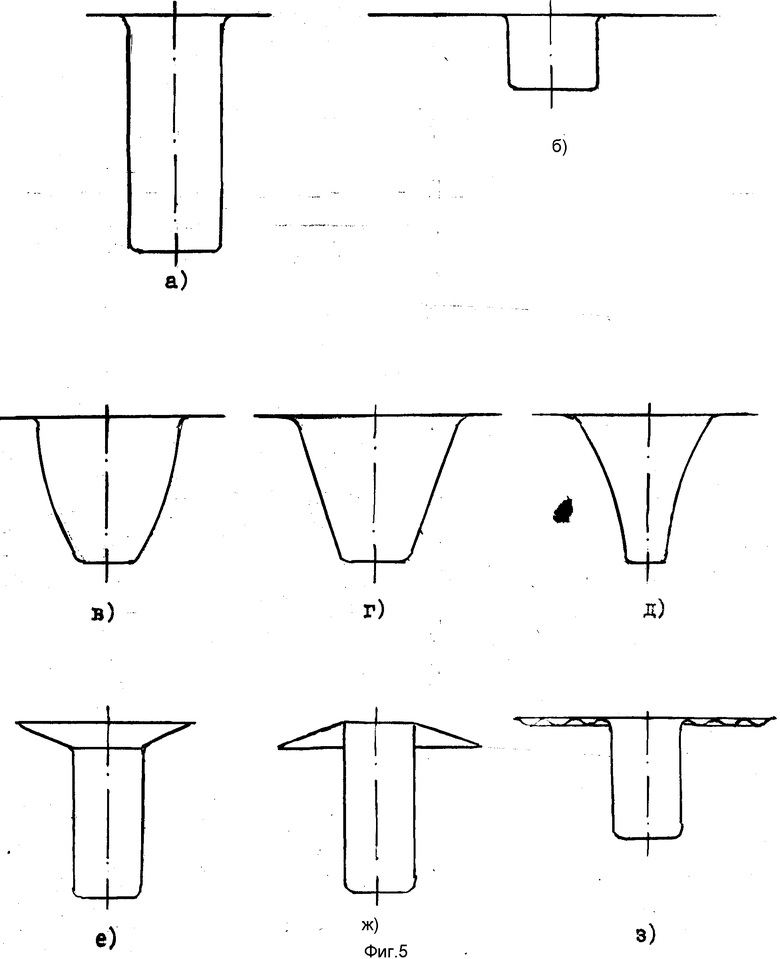

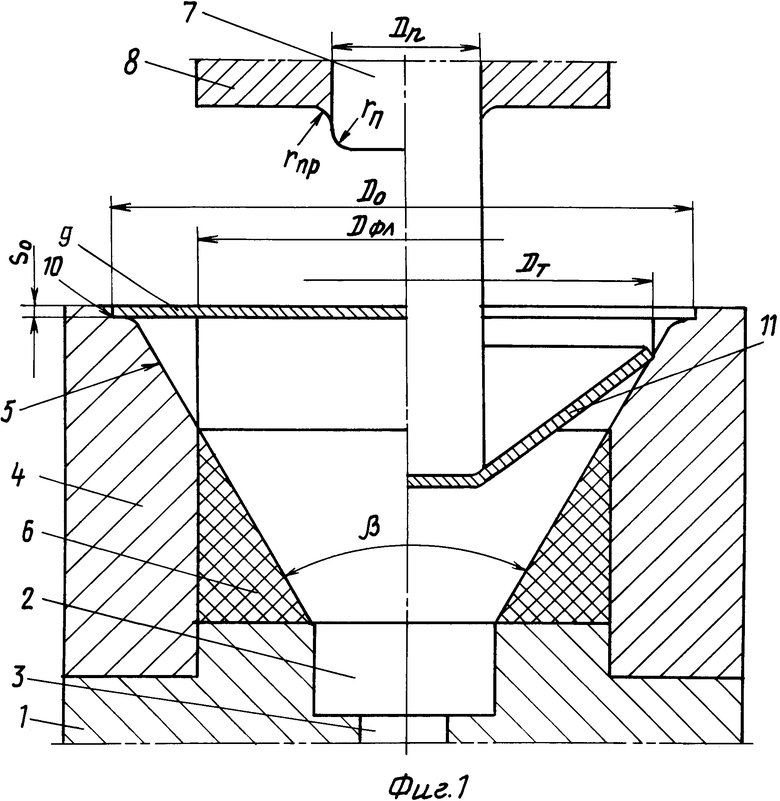

На фиг. 1 показано положение заготовки в устройстве перед вытяжкой и положение заготовки в устройстве в промежуточный момент предварительной вытяжки; на фиг. 2 положение заготовки в виде полого конического полуфабриката в устройстве перед последующим формообразованием полуфабриката в изделие и положение устройства после окончания формообразования изделия; на фиг. 3 положение устройства после выталкивания отштампованного изделия из рабочей полости и положение устройства после съема отштампованной детали с пуансона; на фиг. 4 графики зависимостей  для различных ψр штампуемого материала; на фиг. 5 типовые формы деталей, получаемых при использовании предложенного технического решения.

для различных ψр штампуемого материала; на фиг. 5 типовые формы деталей, получаемых при использовании предложенного технического решения.

Устройство включат в себя следующие основные детали:

на столе пресса (условно не показан) установлен корпус 1, в полости которого размещен выталкиватель 2, скрепленный со штоком 3 привода выталкивателя (условно не показан);

на корпусе 1 устройства закреплена вытяжная матрица 4 с конической рабочей поверхностью 5 и установлено резиновое обжимное кольцо 6;

к внутреннему ползуну пресса прикреплен пуансон 7, а к наружному ползуну пресса прижимное кольцо 8.

Согласно предлагаемому способу сначала производят предварительную вытяжку листовой заготовки 9 (сцентрированной буртиком 10) при помощи пуансона 7 сначала в конический полуфабрикат 11 промежуточной формы (см. фиг. 1, вид справа), а затем в конический полуфабрикат 12 (см. фиг.3), который после схода с конической поверхности 5 вытяжной матрицы 4 готов к последующему формообразованию в полости матрицы 4. Эта полость ограничена цилиндрической поверхностью диаметром Dфл. (равным наружному диаметру прижима 8), а также горизонтальной донной поверхностью, выполненной заподлицо с донной поверхностью выталкивателя 2 и конической поверхностью, образующая которой является продолжением образующей конической поверхности 5 вытяжной матрицы 4 (см. фиг. 2, вид слева).

Последующее формообразование полуфабриката 12 в изделие с фланцем 13 осуществляют за счет перемещения прижима 8 вниз, осуществляющего осадку конического полуфабриката 12 обжатием давлением со стороны эластичного кольца 6 с уменьшением его исходной высоты Hо до высоты изделия Hизд..

При достижении заданного усилия со стороны прижима 8 (и, как следствие, заданного давления со стороны резины) процесс формообразования полого изделия с фланцем 13 заканчивается (см. фиг. 2), которое сначала выталкивается из матрицы 4 при помощи выталкивателя 2 (см. фиг. 3, слева), потом снимается с пуансона 7 (см. фиг. 3, справа), после чего удаляется из рабочей зоны пресса.

Технологические возможности при изготовлении вытяжкой цилиндрических изделий на-провал без прижима согласно аналогу ([1] стр. 122, табл. 48) мало чем отличаются от таковых при вытяжке с прижимом ([1] стр. 122, табл. 47). Однако если бесприжимную вытяжку осуществлять не на-провал, а по предложенному способу, т.е. сначала до образования конического полуфабриката и с последующим обжатием его давлением со стороны эластичной матрицы по рабочим поверхностям пуансона и прижима, то технологические возможности изготовления полых изделий с фланцем существенным образом расширяются. Объясняется это тем, что (согласно [3] стр. 74-79) бесприжимная вытяжка обеспечивает изготовление конических полуфабрикатов при больших коэффициентах вытяжки Dо/Dп, (где Dо диаметр заготовки, Dп диаметр меньшего основания конической части полуфабриката), чем при такой же вытяжке на-провал, а последующее обжатие полученных полуфабрикатов по рабочим поверхностям пуансона и прижима осуществляют (в отличие от прототипа) с уменьшением высоты переформовываемой части полуфабриката с Hо до H. Благодаря этому обеспечивается возможность получения цилиндрических изделий либо с весьма широким фланцем (с большим Kфл Dфл/Dп), либо достаточно глубоких деталей с нешироким фланцем.

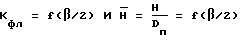

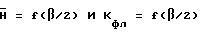

Предельные значения глубины ( H/Dп) и ширины фланца (Kфл Dфл/Dп) изделий, получаемых после обжатия конических полуфабрикатов в цилиндрические изделия с фланцем, можно установить из графиков на фиг. 4 зависимостей

H/Dп) и ширины фланца (Kфл Dфл/Dп) изделий, получаемых после обжатия конических полуфабрикатов в цилиндрические изделия с фланцем, можно установить из графиков на фиг. 4 зависимостей  для материалов с различными значениями равномерного сужения ψр (см. фиг. 4), построенными на основании графика Kо f (α) (см. [3] стр. 75, рис. 32).

для материалов с различными значениями равномерного сужения ψр (см. фиг. 4), построенными на основании графика Kо f (α) (см. [3] стр. 75, рис. 32).

Способ и устройство для изготовления полых изделий с фланцем реализуется следующим образом.

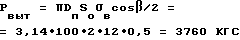

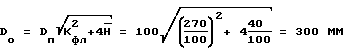

Рассмотрим пример изготовления цилиндрического изделия (Деталь N 1) широким фланцем из алюминиевого сплава АМцМ (sв 12 кгс/мм2, ψр 0,20) толщиной Sо 2 мм, Dп 100 мм, Hи 40 мм, Dфл 270 мм и rпр= 8 мм. Согласно графику на фиг. 4 для Hи H/Dп 40/100 при ψр 0,20 получаем значение угла конуса матрицы β 2•60 120o, при этом диаметр фланцевой части заготовки Dфл согласно той же фиг. 7 должен быть не более Dфл Dп•Kфл 100•3,10 310 мм. В связи с тем, что для рассматриваемого изделия Dфл 270 мм, изготовление его предложенным способом осуществимо. Усилие вытяжки Pвыт конического полуфабриката (согласно [3] стр. 77) определяют по формуле:

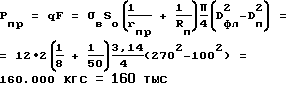

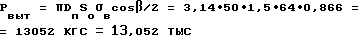

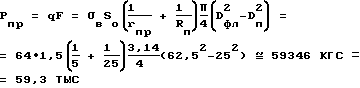

а усилие переформовки конического полуфабриката в изделие давлением эластичной среды (согласно [4] стр. 208) устанавливают по формуле:

Диаметр заготовки Dо для вытяжки рассматриваемой детали при Kфл Dфл/Dп и  устанавливаем по формуле:

устанавливаем по формуле:

Аналогично устанавливается возможность изготовления глубоких деталей с фланцем из нержавеющей стали Х18Н10Т (σв 64 кгс/мм2, ψр 0,30) при следующих параметрах детали N 2: Sо 1,5 мм, Dп 50 мм, H 65 мм, Dфл 125 мм, rпр 5 мм. Согласно графику на фиг. 4 для  H/Dп 70/50 1,4 при ψр 0,30 получаем β 2•30 60o, при этом диаметр фланцевой части заготовки Dфл согласно той же фиг. 4 должен быть не более Dфл Dп•Kфл 50•2,55 127 мм. В связи с тем, что для рассматриваемого изделия Dфл 125 мм, изготовление его предложенным способом осуществимо.

H/Dп 70/50 1,4 при ψр 0,30 получаем β 2•30 60o, при этом диаметр фланцевой части заготовки Dфл согласно той же фиг. 4 должен быть не более Dфл Dп•Kфл 50•2,55 127 мм. В связи с тем, что для рассматриваемого изделия Dфл 125 мм, изготовление его предложенным способом осуществимо.

Усилие вытяжки конического полуфабриката определяют по формуле:

а усилие переформовки конического полуфабриката в изделие давлением эластичной среды устанавливают по формуле:

Диаметр заготовки Dо для вытяжки рассматриваемой детали при Kфл Dфл/Dп и  устанавливаем по формуле:

устанавливаем по формуле:

Таким образом, для рассматриваемых примеров изготовления деталей установлены геометрические и силовые параметры формообразования изделий на первом и втором этапах штамповки.

Расширение технологических возможностей рассматриваемого способа изготовления полых изделий с фланцем обусловливает изготовление не только цилиндрических деталей с обычным и широким фланцем согласно фиг. 5, а, б. Этим способом возможно изготовление фланцевых деталей овальной, конической и криволинейной формы с использованием пуансонов соответствующих форм (см. фиг. 5, в, г, д), а также деталей с конусными фланцами, с гофрированным фланцем и др. (см. фиг. 5 е, ж, з).

Таким образом, использование предложенного изобретения в значительной мере интенсифицирует изготовление полых листовых изделий с фланцем, снижает трудоемкость изготовления фланцевых деталей, сокращает сроки подготовки их производства, повышает точность и качество изготавливаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2065333C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛИСТА СТУПЕНЧАТЫХ ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ИХ КАЛИБРОВКИ | 1997 |

|

RU2130349C1 |

Использование: обработка листового металла давлением, в частности изготовление вытяжкой из листового металла полых деталей с фланцем. Сущность изобретения: полые изделия с фланцем изготавливают в вытяжном устройстве с прижимом путем предварительной вытяжки конического полуфабриката и последующего деформирования его в готовое изделие путем осадки. Одновременно с осадкой усилием, прилагаемым к полуфабрикату со сторону прижима, его подвергают обжатию эластичной средой, ограничивающей возможность раздачи по наружному диаметру. В устройстве для осуществления способа, включающем пуансон, прижим, выталкиватель и вытяжную матрицу, матрица снабжена эластичным вкладышем, а ее рабочая поверхность выполнена с участком конической поверхности и последовательно расположенной за ним полостью. Полость по бокам ограничена цилиндрической поверхностью с диаметром, равным диаметру наружной поверхности прижима, а в донной части - горизонтальной поверхностью, выполненной заподлицо с торцом выталкивателя. В полости размещен эластичный вкладыш. Образующая поверхность вкладыша, обращенная к оси симметрии матрицы, наклонена к основанию донной части полости под углом, равным углу конусности конического участка матрицы. 2 с.п. ф-лы, 5 ил.

Авторы

Даты

1998-01-20—Публикация

1996-04-01—Подача