Изобретение относится к строительству, в частности к производству отдельных строительных элементов: плит, панелей и т.п.

Известна технологическая линия для производства жестких минераловатных плит на битумном связующем, включающая установку по производству волокна с приемной емкостью, устройство для получения гидросмеси, установки формования и сушки с передающими вагонетками и вентиляционную систему [1]

Способ изготовления плит на этой линии заключается в получении минеральных волокон и связующего, их смешивании, формовании плит с последующей их тепловой обработкой.

Указанный способ не позволяет создавать твердые плиты с повышенной огнестойкостью и жесткостью. Это связано с тем, что в указанном способе используется битумное связующее, не позволяющее достичь высокой степени огнестойкости.

Целью изобретения является создание плит повышенной огнестойкости и жесткости.

Это достигается тем, что в способе изготовления плит утеплителя путем приготовления гидромассы из минеральных волокон и связующего, формования плит в фильтрующих пресс-формах с перфорированным днищем, сушки и охлаждения, для приготовления гидромассы используют базальтовые волокна состава, мас. SiO2 50-52 Al2O3 12-16 Fe2O3 3,3-5,7 FeO 7-10 MnO 0-0,2 CaO 9,6-10 MgO 5,7-7,9 K2O 0,3-0,9 Na2O 1,3-1,9 SO3 0,5-0,9 TiO2 0-1,0, 25-35%-ный водный раствор Al2(SO4)3 и аммиак при соотношении волокна и воды 1:(20-80), формование изделий ведут при разрежении 0,03-0,07 МПа и усилии подпрессовки не более 0,3 МПа, сушку при температуре 80-120оС с выдержкой 10-12 мин на 1 мм толщины плиты, а охлаждение на воздухе не менее 10 мин.

Поставленная цель достигается также тем, что в линии для изготовления плит утеплителя, включающей установку по производству волокна с приемной емкостью, устройство для получения гидросмеси, установки формования и сушки с передающими вагонетками и вентиляционную систему, последняя выполнена с дымососами и заслонкой и соединяет установки изготовления волокна и сушки и с зонтом, смонтированным над установкой изготовления волокна, причем приемная емкость соединяет по крайней мере две установки изготовления волокна и выполнена со скребками, а устройство для получения гидросмеси выполнено с накопителем, соединенным с приемной емкостью.

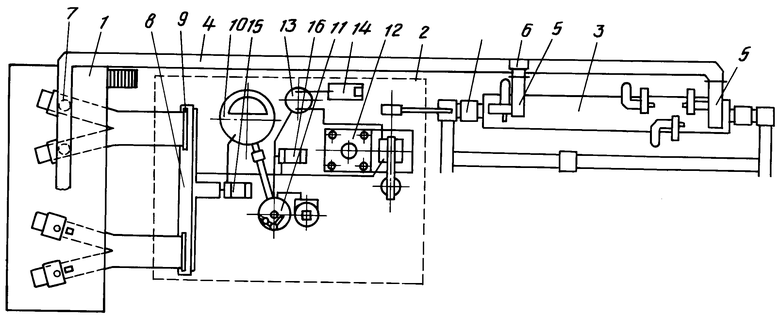

На чертеже показана линия для изготовления плит утеплителя, общий вид.

Линия состоит из установки для изготовления волокна 1 ( в данном случае сдвоенной), приемной емкости 2, устройства для получения гидросмеси 3, установок 4 и 5 соответственно формования и сушки. Вентиляционная система 6 выполнена с дымососами 7 и заслонкой 8 и соединяет установки 1 и 5. Кроме этого, вентиляционная система выполнена с зонтом 9, который смонтирован над установкой. Емкость 2 соединяет как минимум две установки и выполнена со скребками 10. Устройство 3 выполнено с накопителем 11, соединенным с емкостью 2. Линия также включает установку 12 прессования, емкость 13 для откачки возвратной воды, вакуумный насос с необходимой запорной аппаратурой. Перекачивание жидкости осуществляется насосами 15 и 16.

Изготовление плит утеплителя осуществляют следующим образом.

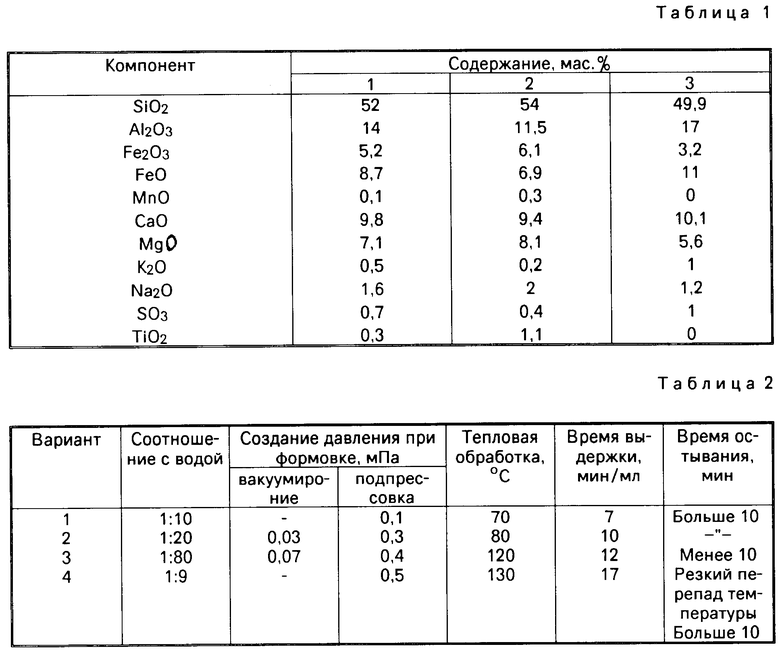

Базальтовые волокна с различным содержанием компонентов приведены в табл.1

В качестве четвертого варианта был взят вариант прототипа на битумном связующем со следующим содержанием компонентов волокна, мас. SiO2 60 Al2O3 11 Fe2O3 2,6 FeO 1,8 MnO 0 CaO 14,1 MgO 15 K2O 0,1 Na2O 1,1 SO3 0,3 TiO2 0

В вариантах 1-3 в качестве связующего использовалось Al2(SO4)3 и аммиак.

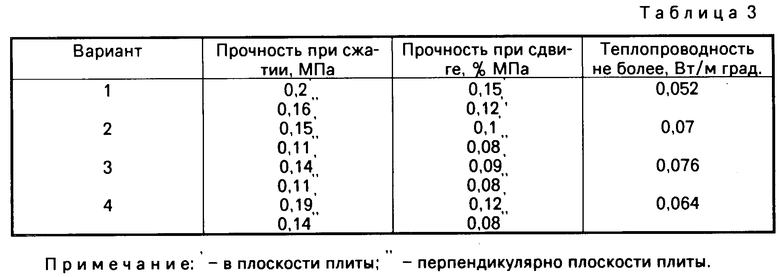

Сведения о режимах изготовления плит приведены в табл. 2.

Физико-механические свойства плит приведены в табл. 3.

Полученные свойства плит объясняются следующим образом.

Оксид кремния SiO2, его повышение по сравнению с контрольным образцом (варианты 2и и 4) или его уменьшение (вариант 3) приводят к значительному изменению вязкости расплава. Этим объясняется и изменение прочностных характеристик при формовании изделий.

Уменьшение добавок Al2O3 приводит к снижению прочности и модуля упругости волокон (варианты 2 и 4); уменьшение добавок FeO (варианты 2 и 4) снижает начальную температуру разрушения волокон.

Следует отметить, что для различных месторождений (например, месторождение "Мяндуха" Архангельской области) базальта характерным является отсутствие окислов марганца MnO и титана TiO2. В целом указанные добавки в небольших количествах повышают теплостойкость волокон (варианты 1 и 2).

Увеличение добавок СаО изменяют вязкость расплава, что отрицательно сказывается на свойствах изделий после формовки (вариант 3 и 4).

Аналогичным образом ведут себя и добавки MgO. В вариантах 2 и 4 заметно уменьшение прочности изделий особенно при сдвиге.

Уменьшение добавок К2О (варианты 2 и 4) увеличивает склонность к кристаллизации; это приводит к образованию твердых включений, что снижает показатель прочности изделий при сжатии. Увеличение же этой добавки приводит к уменьшению устойчивости волокон в воде, образованию включений с высокой теплопроводностью (вариант 3).

Аналогичным образом ведет себя и добавка Na2O. В варианте 2 указанная добавка выходит за отмеченные пределы и можно наблюдать рост теплопроводности.

Добавка SO3 является поверхностно-активной. Увеличение этой добавки приводит к снижению поверхности раздела между жидкой и газообразной фазами, что приводит к уменьшению прочности готового изделия. Уменьшение же этой добавки приводит к уменьшению поверхностного натяжения, образованию неравномерных центров кристаллизации, уменьшению прочности (вариант 3 и варианты 2, 4 соответственно).

Таким образом, вариант I является оптимальным по составу и позволяет получить изделия (плиты) с довольно высокими прочностными характеристиками и низкой теплопроводностью.

При проведении испытаний было установлено: введение процесса вакуумирования позволило уменьшить влажность отформованных изделий до 45% по сравнению с простым прессованием (получаемая влажность порядка 65%). Создание же разряжения выше отмеченных не приводит к заметном уменьшению влажности. Это позволяет создавать более плотные изделия с хорошими прочностными свойствами.

Подпрессовка на стадии формовки также предназначена для удаления лишней влаги, увеличение усилия подпрессовки выше отмеченного не приводит к заметному уменьшению влажности.

Выбранное соотношение основы с водой позволяет получить оптимальную плотность формованного изделия, избежать излишней влажности (или недостатка влаги) и создать в сочетании с применяемыми условиями прессования плотную однородную композицию, обладающую довольно высокими прочностными свойствами.

Сушка изделий проводится при 80-120оС. Данный интервал температур обусловлен условием полного высыхания изделия, получение изделия однородной плотности. Увеличение времени высыхания приводит к пережигу изделия, ломкости, снижению прочности при сдвиге, уменьшение указанных параметров к неполному высыханию, провалам при остывании, получению неоднородной по поверхности структуры, уменьшению прочности на сжатие.

Работа линии осуществляется следующим образом.

Волокно, получаемое на установках 1, поступает на сетчатые барабаны этих установок, с которых с помощью скребков 10 снимается и передается в емкость 2, которая включена последовательно с помощью трубопроводов в циркуляционную систему первого контура подготовки гидросмеси. Насос 15 постоянно создает циркуляцию гидросмеси, и сухое волокно захватывается этим потоком.

После набора необходимого количества волокна производится переключение и гидросмесь перекачивается в емкость накопителя 11, где происходит ее накапливание и перемешивание. После перекачки всей смеси из емкости 2 производится обратное переключение на циркуляцию первого контура. Таким образом второй контур циркуляции состоит из устройств 11, 12, 13, 14, 16. Этот контур работает по мере заполнения гидросмесью установки прессования.

После выполнения формы установки формования в форме создается разряжение, и вода через перфорированное днище формы удаляется в емкость 13. Затем происходит формование полуфабриката с созданием необходимого усилия подпрессовки. После этого форма разбирается и полуфабрикат укладывается на вагонетку установки сушки. Так формируется пакет, в котором каждый из полуфабрикатов заневоливается. Пакет переходит в непосредственную зону сушки.

С целью сокращения потерь технологического времени пакеты подаются на сушку дискретно, что позволяет обеспечить операцию заневоливания полуфабриката перед сушкой.

Сушильным агентом является смесь с холодным воздухом продуктов сгорания установок изготовления волокна (от печи плавления минералов). Соотношение холодного воздуха и продуктов сгорания для создания сушильного агента требуемой температуры обеспечивается регулированием сопротивления вентиляционной системы с помощью заслонок 8.

Смешивание холодного воздуха и продуктов сгорания происходит на входе зонта 9, смонтированного над установками 1. Этот зонт представляет собой воздуховод-диффузор.

Предлагаемая линия при минимальных технологических потерях (время между операциями, сохранение тепловых потоков, их использование при производстве) позволяет создать плиты повышенной жесткости, негорючие, является простой, обеспечивает совмещение работы оборудования с различным циклом работы (непрерывным, одно-двусменным).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСЛОЙНАЯ ПАНЕЛЬ С УТЕПЛИТЕЛЕМ | 1993 |

|

RU2037614C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206447C1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1982 |

|

SU1096256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2018495C1 |

| КРАСИТЕЛЬ | 1992 |

|

RU2016855C1 |

Сущность изобретения: способ изготовления плит утеплителя включает приготовление гидромассы из минеральных волокон и связующего, формование плит в фильтрующих пресс-формах с перфорированным днищем, сушку и охлаждение. Для приготовления гидромассы используют базальтовые волокна состава, мас.%: оксид кремния 50-52 БФ SiO2 оксид алюминия 12-16 БФ Al2O3 оксид железа 3,3-5,7 БФ Fe2O3 оксид железа 7-10 БФ FeO; оксид магния 0-0,2 БФ MnO+ оксид кальция 9,6-10 БФ СаО; оксид магния 5,7-7,9 БФ MgO+ оксид калия 0,3-0,9 БФ K2O; оксид натрия 1,3-1,9 БФ Na2O; оксид серы 0,5-09 БФ SO3 оксид титана 0-10 БФ TiO2; 25-35% водный раствор сульфата алюминия БФ  и аммиак при соотношении волокна и воды 1:(20-80). Формование изделий ведут при разряжении 0,03-0,07 МПА и усилии подпрессовки не более 0,3 МПа, сушку - при температуре 80-120°С с выдержкой 10-12 мин на 1 мм толщины плиты, а охлаждение - на воздухе не менее 10 мин. Линия для изготовления плит утеплителя включает установку по производству волокна с приемной емкостью, устройство для получения гидросмеси установки формования и сушки с передающими вагонетками и вентиляционную систему. Последняя выполнена с дымососами и заслонкой и соединяет установки изготовления волокна и сушки и с зонтом, смонтированным над установкой изготовления волокна. Приемная емкость соединяет по крайней мере две установки изготовления волокна и выполнена со скребками. Устройство для получения гидросмеси выполнено с накопителем, соединенным с приемной емкостью. 2 с.п. ф-лы, 3 табл., 1 ил.

и аммиак при соотношении волокна и воды 1:(20-80). Формование изделий ведут при разряжении 0,03-0,07 МПА и усилии подпрессовки не более 0,3 МПа, сушку - при температуре 80-120°С с выдержкой 10-12 мин на 1 мм толщины плиты, а охлаждение - на воздухе не менее 10 мин. Линия для изготовления плит утеплителя включает установку по производству волокна с приемной емкостью, устройство для получения гидросмеси установки формования и сушки с передающими вагонетками и вентиляционную систему. Последняя выполнена с дымососами и заслонкой и соединяет установки изготовления волокна и сушки и с зонтом, смонтированным над установкой изготовления волокна. Приемная емкость соединяет по крайней мере две установки изготовления волокна и выполнена со скребками. Устройство для получения гидросмеси выполнено с накопителем, соединенным с приемной емкостью. 2 с.п. ф-лы, 3 табл., 1 ил.

SiO2 50,0 52,0

Al2O3 12,0 16,0

Fe2O3 3,3 5,7

FeO 7,0 10,0

MnO 0 0,2

CaO 9,6 10,0

MgO 5,7 7,9

K2O 0,3 0,9

Na2O 1,3 1,9

SO3 0,5 0,9

TiO2 0 1,0

25 35-ный водный раствор Al2 (SO4)3 и аммиак при соотношении волокна и воды 1 (20 80), формование изделий ведут при разряжении 0,03 0,07 МПа и усилии подпрессовки не более 0,3 МПа, сушку при температуре 80 120oС с выдержкой 10 12 мин на 1 мм толщины плиты, а охлаждение на воздухе не менее 10 мин.

| Горлов Ю.П | |||

| и др | |||

| Технология теплоизоляционных материалов | |||

| М.: Стройиздат, 1980, с.197, рис.7.25. |

Авторы

Даты

1995-05-20—Публикация

1992-08-12—Подача