2, Устройство по п, 1, о т л ичающееся тем, что сетка формовочного конвейера снабжена закрепленными по всей ее датине опорными пластинами, контактирующими с ребордами профилирующего рабана .

3. Устройство по П.1, о т л и ю щ е е с я тем, что вибролоток полнен перфорированным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1988 |

|

SU1565697A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| Устройство для изготовления жестких минеральных плит | 1975 |

|

SU543517A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| Устройство для изготовления жестких минераловатных плит | 1986 |

|

SU1380960A2 |

| Поточная линия для изготовления жестких минераловатных плит | 1983 |

|

SU1096258A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ ИЗ ГИДРОМАССЫ, содержащее смеситель непрерывного действия с и-образным I пульпопроводом, вибролоток и сетча/гФиг тый формовочньй конвейер с подпрессовочным валиком, камерой вакуумобезвоживания и емкостью для связующего с рециркуляционным трубопроводом, отличающееся тем, что, с целью повьшения качества изделий и производительности, оно снабжено примыкающим к вибролотку напорным ящиком со сливным порогом, мешалкой, турникетным дозатором и трубопроводом перелива связующего в смеситель, а также установленным над вибролотком и приемной частью формовочного конвейера профилирующим барабаном с ребордами, образующим совместно с вибролотком калибр тощий проходной канал постоянного сечения, причем турникетньш дозатор и профилирующий барабан кинематически связаны с формовочнь№ конвейером. Пульпа

Изобретение относится к производству утеплителей для перекрытий промышленных зданий и.может найти применение в промъгашенности строительны материалов и других отраслях народно го хозяйства.

Известно устройство для формования жестких минераловатных плит, содержащее смеситель непрерывного действия с пульпопроводом и сетчатый формовочный конвейер с камерой вакуумобезвоживания и емкостью для связующего с рециркуляционным трубопроводом ij .

Наиболее близким по технической сущности и достигаемому эффекту к йредлагаемому является устройство для формования жестких минераловат,ных плит из гидромассы, содержащее смеситель непрерывного действия с и-образнь м пульпопроводом, вибролото и сетчатый формовочный конвейер с подпрессовочным валиком, камерой .вакуум-обезвоживания и емкостью для связующего с рециркуляционным трубопроводом Ш .

Однако известные технические решения не обеспечивают получения высококачественнь х минераловатных. плит со стабильной объемной массой, что обус лоБлено наличием в гидромассе значительного количества неволокнистых включений, а также неравномерностью распределения гидромассы на формовочном конвейере.

Цель изобретения - повьшение качества изделий и производительности устройства.

Указанная цель достигяется теМэ что устройство для формования жесткю мннераловатиых плит из гидромассы, содержащее смеситель непрерывного действия с и-образнь м пульпопроводом вибролоток и сетчатый формовочный конвейер с подпрессовочным валиком,,

камерой вакуум-обезвоживания и емкостью для связующего с рециркуляционным трубопроводом, снабжено примыкающим к вибролотку напорным япд1ком со сливным порогом, мешалкой, турникетным дозатором и трубопроводом перелива связующего в смеситель, а также установленным над вибролотком и приемной частью формовочного конвейера профилирующим барабаном с ребордами, образующим совместно с вибролотком калибрующий проходной канал постоянного сечения, причем турникетный дозатор и профилирующий барабан кинематически связаны с формовочным конвейером.

Сетка формовочного конвейера .снабжена закрепленными по всей ее длине опорными пластинами, контактирующими с ребордами профилирующего барабана.

Кроме того, вибролоток выполнен перфорированным.

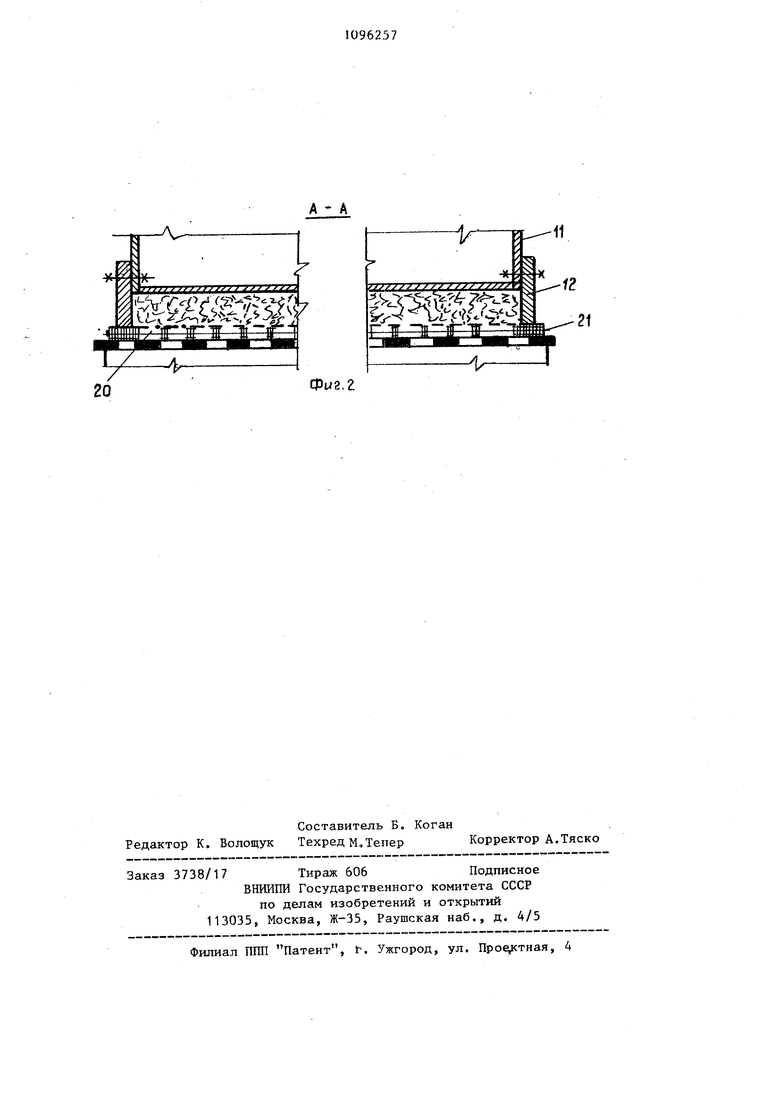

На фиг.1 схематично изображено предлагаемое устройство; на фиг.2 разрез А-А на фиг.1.

Устройство для. формования жестких минераловатных плит содержит смеситель 1 непрерывного действия с U-образным пульпопроводом 2, напорный

ящик 3 со сливным порогом 4, ВИ0РОЛОток 5, сетчатый формовочньй конвейер 6 с камерой вакуум-обезвоживания 7 и подпрессовочным валиком 8, расположенную под формовочным конвейером 6 емкость 9 для связующего с рециркуляционным трубопроводом 10, установленньш над вибролотком 5 и приемной частью формовочного конвейера 6 профилирующий барабан 11 с ребордами 12, образующий совместно с вибролотком 5 калибрующий проходной канал 13 постоянного сечения, мешалку 14 и турникетный дозатор 15, установленные в напорном ящике 3, трубопровод 16 перелива связующего из напорного

ящика 3 в смеситель 1, устройство 17 для удаления неволокнистых включений из напорного ящика 3, например, заслонку. На входе в трубопровод 16 перелива связующего установлены оерегородка 18 и сетчатьш фильтр 19. Для обеспечения синхронизации работы устройства профилирующий барабан 11 и турникетный дозатор 15 кинематически связаны с формовочным конвейером 6, например, посредством цепных передач (не показаны). Кинематическая связь барабана 11 с формовочным конвейером 6 может быть осуществлена также посредством фрикционного зацепления реборд 12 с сеткой 20 конвейера снабженной -закрепленными по всей ее длине опорными пластинами 21, контактирующими с ребордами. С целью обеспечения переналадки устройства для изготовления плит заданной толщины реборды 12 выполнены сменными. Для улучшения контакта барабана с гидромассой его наружная поверхность выполнена шероховатой, например, рифленой. Согласно изобретению вибролоток 5 выполнен с перфорацией 22.

Устройство работает следующим образом.

В смеситель 1 непрерывно подаются минеральное волокно, поступающее, например, с приемного транспортера камеры волокноосаждения (не показаны) и связующее, поступающее по рециркуляционному трубопроводу 10 из емкоети 9. Готовая гидромасса по U-образному пульпопроводу 2 нагнетается из смесителя 1 в напорньш ящик 3, где гасится ее скорость и с помощью мешалки 14 производится равномерное распределение волокна и сепарация гидромассы от корольков и других неволокнистых включений, выпадающих на дно напорного ящика 3. Пс мере продвижения очищенной от неволокнистых включений массы по напорному ящику 3 в сторону сливного порога 4 происходит насьпцение волокном ее поверхностного слоя, который с помощью турникетного дозатора 15 сбрасывается через сливной порог Д в проходной калибрующий канал 13, где осуществляется формование непрерывного равноплотного ковра изотропной структуры. При этом часть поступающего в канал 13 связующего проникает к внут(Ренней noBepxicocTH вибролотка 5, образуя на ней своеобразную п.пеночну жидкую подушку, по которой ковер с помощью профилирующего барабана плавно передается на формовочиьй конвейер 6. .Одновременно через перфорацию 22 в вибролотке 5 осуществляется частичное обезвожнвание формуемого ковра. На формовочном конвейере 6 с помощью камеры 7 вакуум-обезвоживани и подпрессовочных валиков осуществляется окончательное обезвож вание ковра и его подпрессовка до заданной толщины. Сформоваиньп ковер направляется в камеру термообработки (не показана) . Расчетньи уровень гидромассы и необходимую, исходя из обеспечения условий для получения равноплотного ковра, концентрацию ее в напорном ящике 3 поддерживают за сче перелива связующего через трубопрово 16 в смеситель 1. Одновременно это в сочетании с синхронизацией работы турникетного дозатора 15, профилирующего барабана 11 и формовочного конвейера 6 за счет существующей между ними кинематической связи позволяет обеспечить непрерывность формуемого ковра.

I

Предлагаемое устройство позволяет

обеспечить получение изделий со стабилизированной объемной массой и тем самым повысить качество готовой продукции. Одновременно сокращается расход минерального волокна и связующего на изготовление плит и повышается производительность устройства.

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Устройство для изготовления жестких минеральных плит | 1975 |

|

SU543517A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп" | 1974 |

|

SU493357A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-07—Публикация

1983-04-12—Подача