Изобретение относится к стекольной промышленности и предназначено для повышения физико-химических свойств стеклоизделий (стеклянной тары, сортовой и химико-лабораторной посуды, листового стекла и др.).

Известно, что обработка стеклоизделий в магнитном поле повышает их механическую прочность на 50% а термостойкость на 30% но при этом химическая стойкость поверхности стекла не изменяется [1]

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ [2] обработки стеклоизделий, сущность которого заключается в обработке изделий на стадии их формования или сразу после выработки газообразными реагентами при температуре 450-950оС. Газовые среды создаются с помощью кислых газов (диоксидов серы и азота, хлорида и фторида водорода), галогенопроизводных углеводородов (дифтордихлорметана, дифторхлорметана и др.) и смесей этих реагентов. Чем выше температура, тем энергичнее протекает химическая реакция между газами и стеклом и в большей мере повышаются эксплуатационные свойства стеклоизделий. Газовая обработка на 1-2 порядка улучшает химическую стойкость стекла. Однако недостатком является то, что структурные изменения в стекле под воздействием газов происходят в тонком поверхностном слое (порядка 1 мкм), и этим объясняется невысокий эффект в повышении механической прочности и термостойкости.

Требуемый технический результат достигается тем, что по предлагаемому способу на стеклоизделия в процессе их формования или сразу после выработки при температуре 600-950оС подают химически активные газы, а затем подвергают воздействию магнитного поля, индукция которого 0,05-0,26 Тл. Для обработки поверхности стекла используют диоксиды серы и азота, хлорид и фторид водорода, различные галогенопроизводные углеводородов, газовые смеси. Магнитное поле может быть постоянным, переменным и импульсным. Дополнительное воздействие магнитного поля на обработанные газами стеклоизделия интенсифицирует выщелачивание поверхностного слоя стекла, поэтому магнитную обработку проводят сразу после воздействия на стекло газов, когда еще продолжается его выщелачивание. Такой способ наиболее эффективен для полых стеклоизделий, так как газы не рассеиваются из зоны реакции при последующем воздействии магнитного поля. Таким образом, последовательная обработка стеклоизделий газами и магнитным полем увеличивает эффект в повышении термомеханических свойств и химической стойкости стекла по сравнению с одной из обработок.

Изобретение позволяет улучшить прочность стеклоизделий на 30-40% термостойкость на 5-10% Магнитное поле интенсифицирует реакцию стекла с газами, в результате чего увеличиваются глубина выщелоченного поверхностного слоя и степень его обесщелачивания. Повышаются эксплуатационные свойства выше суммарного эффекта улучшения тех же свойств для отдельно взятых обработок газами и магнитным полем. Это позволяет сделать вывод, что способ характеризуется более высоким техническим уровнем. Введение в способ новой операции позволяет расширить его промышленную применимость.

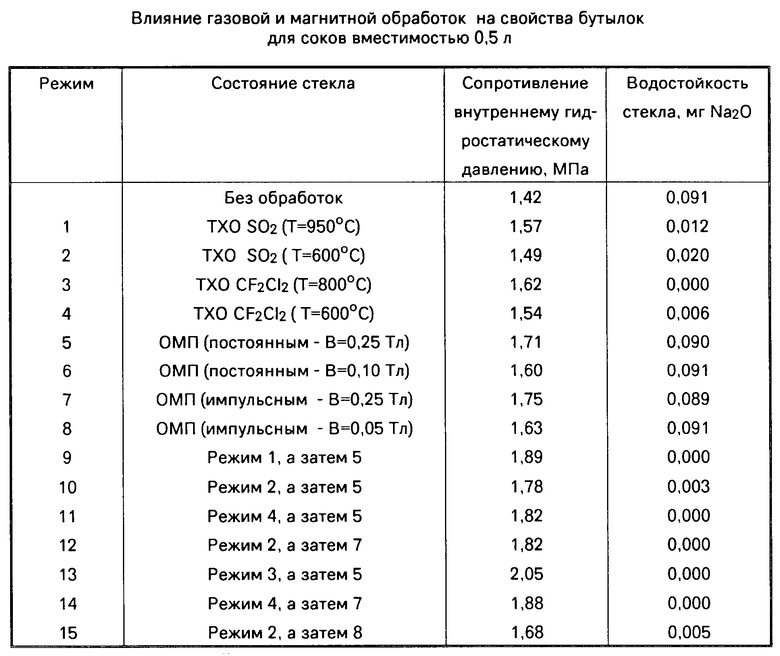

Бутылки из обесцвеченного стекла для соков вместимостью 0,5 л обрабатывают на стадии чистого выдувания или сразу после формования сернистым газом и дифтордихлорметаном. Свежеотформованные бутылки при транспортировке их конвейером к леру проходят через магнитное поле, индукция которого изменяется от 0,05 до 0,25 Тл. После обработок бутылки отжигаются по обычной технологии. Бутылки испытывают на сопротивление внутреннему гидростатическому давлению (СВГД), термостойкость и водостойкость согласно действующих ГОСТов, а также определяют микротвердость стекла на приборе ПМТ-ЗМ по общепринятой методике. Влияние некоторых режимов термохимической обработки (ТХО) газами и обработки магнитным полем (ОМП) на прочность и водостойкость бутылок представлено в таблице.

Табличные данные показывают, что в результате комбинированной обработки достигается максимальный эффект в повышении водостойкости стекла. При этом значительно упрочняются бутылки, причем эффект в улучшении свойств по предлагаемому способу выше суммарного эффекта для отдельных обработок газами и магнитным полем. Аналогичного характера результаты получены при определении термостойкости бутылок и микротвердости стекла. Так, например, термостойкость бутылок после ТХО газами возрастает в среднем на 5оС. Примерно такой же эффект был достигнут с помощью ОМП (постоянным). При комбинированной обработке (вначале ТХО, а затем ОМП) термостойкость возрастала на 15-20оС.

Эффективность предлагаемого способа доказывает эксперименты по обработке банок вместимостью 0,5, 0,65 и 0,8 л. Режимы обработки банок подобны условиям, описанным в таблице. Прирост прочности, термостойкости и микротвердости для банок по комбинированному способу больше прироста этих же свойств при обработке только газами или магнитным полем в 2-4 раза.

Таким образом, заявляемый способ экспериментально подтвержден более высоким техническим уровнем по сравнению с известными способами. Повышение эксплуатационных свойств стеклоизделий по заявляемому способу позволит улучшить их качество (например снизить потертость поверхности), уменьшить массу и снизить потери при выработке, транспортировке и эксплуатации, а это расширяет промышленную применимость изобретения. Комбинированный способ обработки пригоден для различных видов стеклоизделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2040496C1 |

| Способ термохимической обработки полых стеклоизделий | 1982 |

|

SU1058916A1 |

| Способ термохимической обработки | 1991 |

|

SU1812166A1 |

| СПОСОБ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2172302C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК ДЛЯ КРОВИ, ТРАНСФУЗИОННЫХ И ИНФУЗИОННЫХ ПРЕПАРАТОВ | 2012 |

|

RU2508256C2 |

| Дутьевая головка для стеклоформующей машины | 1983 |

|

SU1106790A1 |

| СОСТАВ ДЛЯ МАТИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2000 |

|

RU2189952C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО СТЕКЛА | 1991 |

|

RU2024452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| СТЕКЛЯННЫЙ СОСУД С ПОКРЫТИЕМ | 2014 |

|

RU2553015C1 |

Использование: для повышения физико-химических свойств стеклоизделий (стеклянной тары, сортовой посуды, листового стекла и др.). Способ включает термохимическую обработку газами при температуре 600 - 950°С и последующее воздействие магнитным полем, индукция которого составляет 0,05 - 0,25 Тл. Для выщелачивания поверхности стекла используют кислые газы (диоксиды серы и азота, хлорид и фторид водорода), галогенопроизводные углеводородов и смеси газов. Магнитное поле может быть постоянным, переменным и импульсным. Комбинированная обработка стеклоизделий повышает их механическую прочность, микротвердость, термостойкость и химическую стойкость. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шарагов В.А | |||

| Химическое взаимодействие поверхности стекла с газами | |||

| Кишинев: Штиинца, 1988, с.18-71. | |||

Авторы

Даты

1995-05-20—Публикация

1992-04-23—Подача