Изобретение относится к конструкциям дутьевых механизмов и может быть использовано при производстве стеклянной тары методом машинного выдувания.

Известна дутьевая головка для стеклоформующей машины 2ЛАМ, АВ-6, МНЧ-10, представляюш;ая собой металлический цилиндр со сквозным отверстием, с одной стороны которого имеется углубление для горла стеклотары, и специальные захваты 1.

Недостатком этой головки является отсутствие смешивающего узла для получения различных газовых смесей и других реагентов, идущих на раздув тары.

Наиболее близкой к предлагаемой по технической сущности является дутьевая головка чистового стола секционной машины «Гартфорд 1 с шестью секциями, представляющая собой металлический цилиндр с выступами под захваты, имеющий сквозное отверстие диаметром 15 мм для подачи воздуха на раздув стеклянной емкости. Существующая головка позволяет подавать воздух либо газовоздущную смесь в емкость под давлением 2,5 атм. Таким образом при необходимости подачи воздуха в смеси с каким-нибудь газом, необходимо вначале предварительно подготовить необходимое соотнощение газ-воздух, затем поднять давление смеси до 2,5 атм и лишь после этого подать ее на раздув 2.

Однако предварительная подготовка газовоздушной смеси с последующим увеличением давления имеет следующие недостатки.

При агрессивном химическом реагенте, например SOj или SOj, входящем в состав газовоздущной смеси, при транспортировании по воздушной магистрали он вступает во взаимодействие с материалом трубопровода и вызывает его усиленную коррозию.

При необходимости приготовления газовоздушной смеси с небольшим количеством химического газообразного реагента (SOg , 5Оз) сложно получить однородную газовую смесь.

Для подачи газовоздущной смеси на раздув емкости необходимо повысить давление до 2,5 атм. что требует дополнительного оборудования; компрессор, регулирующую аппаратуру для дозирования расхода газа.

Целью изобретения является обеспечение получения однородной газовой смеси, упрочняющей стеклоизделия в процессе формования.

Цель достигается тем, что дутьевая головка для стеклоформующей машины, содержащая корпус с выступами под захваты, в котором выполнено сопло, сообщающееся с камерой, снабжена выполненным в корпусе с противоположной стороны сопла и соосно с ним эжектором, сообщающимся с

камерой, и дополнительным соплом с обратным клапаном, сообщающимся с гором.

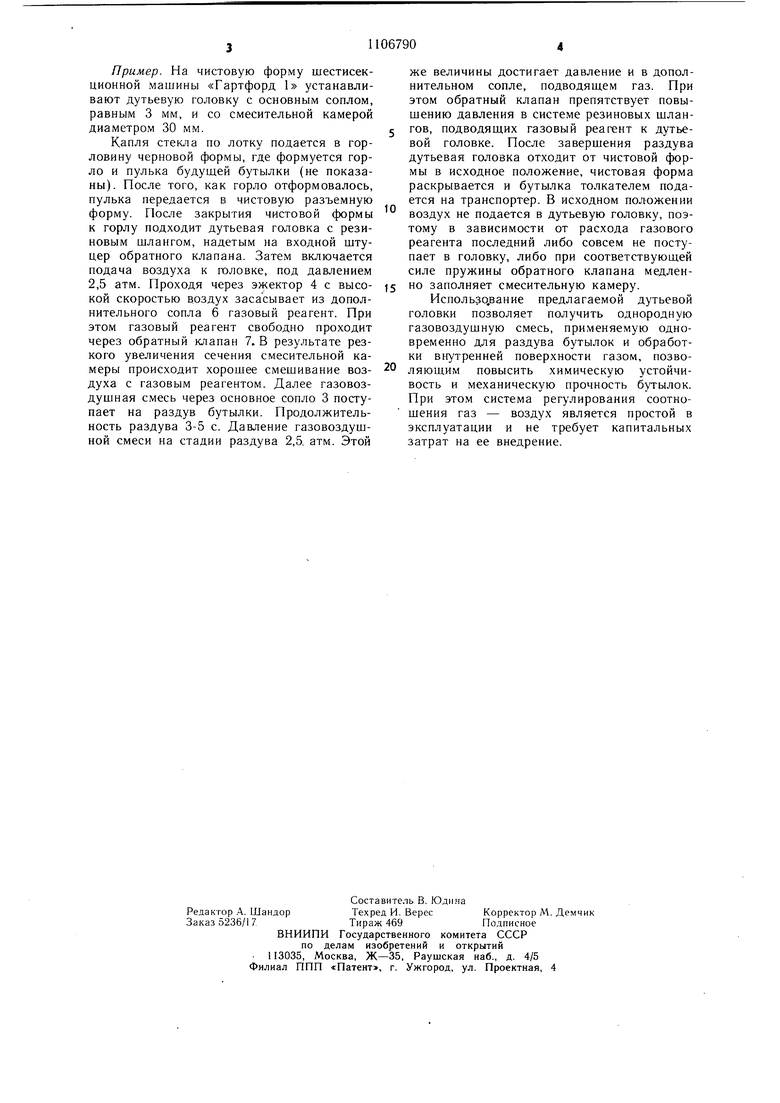

На чертеже изображена предлагаемая головка, общий вид.

В корпусе 1 с захватами 2 выполнено основное сопло 3 в направлении подачи воздуха, эжектор 4 соосный основному соплу, смесительная камера 5 и дополнительное сопло 6 с обратным клапаном 7. Дополнительное соило 6 сообщается с эжектором 4.

Цосле наполнения камеры газовоздущной смесью последняя поступает на раздув бутылки, при этом давление воздуха повышается до 2,5 атм. На этом этапе прекращается действие эжекционного эффекта и газовый реагент не засасывается в смесительную камеру. Однако повышение давления газовоздущной смеси в головке неизбежно приводит к его повыщению в системе каналов (не показаны), которые служат для подачи газового реагента к головке, т.е. в системе гибких резиновых щлангов, по которым он подается к дутьевой головке. Чтобы ликвидировать возможность разрыва щлангов при высоком давлении и предупредить разгерметизацию системы, на головке устанавливается обратный клапан одностороннего действия, который не пропускает газовоздущную смесь высокого давления в систему подачи газа.

После раздува бутылки дутьевая головка возвращается в исходное положение, где подача воздуха автоматически прекращается. При этом газ в зависимости от силы пружины обратного клапана 7, которую легко отрегулировать, поступает в смесительную камеру 5 под собственным давлением. Таким образом, благодаря обратному клапану, можно получать газовоздущную смесь при любом соотнощении компонентов газ - воздух. При необходимости больщого расхода газового реагента в клапан устанавливается слабая пружина, которая пропускает газ даже без эжекционного эффекта. Если же необходим малый расход газа, что на практике бывает значительно чаще, то в клапан устанавливается сильная пружина, которая не дает возможности газу самопроизвольно поступать в смесительную камеру дутьевой головки, а подача газового реагента осуществляется только действием эжекционного эффекта, т.е. газ засасывается в смесительную камеру только при подаче воздуха в головку.

Используя в качестве газового реагента кислые газы, например, ди- и триоксиды серы или фреоны, удается путем внутренней обработки поверхности стеклянной емкости обеспечить ее химическую устойчивость благодаря выщелачивающему действию газового реагента. Пример. На чистовую форму шестисекционной машины «Гартфорд I устанавливают дутьевую головку с основным соплом, равным 3 мм, и со смесительной камерой диаметром 30 мм. Капля стекла по лотку подается в горловину черновой формы, где формуется горло и пулька будущей бутылки (не показаны). После того, как горло отформовалось, пулька передается в чистовую разъемную форму. После закрытия чистовой формы к горлу подходит дутьевая головка с резиновым шлангом, надетым на входной штуцер обратного клапана. Затем включается подача воздуха к головке, под давлением 2,5 атм. Проходя через эжектор 4 с высокой скоростью воздух засасывает из дополнительного сопла 6 газовый реагент. При этом газовый реагент свободно проходит через обратный клапан 7. В результате резкого увеличения сечения смесительной камеры происходит хорошее смешивание воздуха с газовым реагентом. Далее газовоздушная смесь через основное сопло 3 поступает на раздув бутылки. Продолжительность раздува 3-5 с. Давление газовоздушной смеси на стадии раздува 2,5, атм. Этой же величины достигает давление и в дополнительном сопле, подводяшем газ. При этом обратный клапан препятствует повышению давления в системе резиновых шлангов, подводящих газовый реагент к дутьевой головке. После завершения раздува дутьевая головка от.ходит от чистовой формы в исходное положение, чистовая форма раскрывается и бутылка толкателем подается на транспортер. В исходном положении воздух не подается в дутьевую головку, поэтому в зависимости от расхода газового реагента последний либо совсем не поступает в головку, либо при соответствующей силе пружины обратного клапана медленно заполняет смесительную камеру. Использование предлагаемой дутьевой головки позволяет получить однородную газовоздушную смесь, применяемую одновременно для раздува бутылок и обработки внутренней поверхности газом, позволяюш,им повысить химическую устойчивость и механическую прочность бутылок. При этом система регулирования соотношения газ - воздух является простой в эксплуатации и не требует капитальных затрат на ее внедрение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для тканей | 1958 |

|

SU120833A2 |

| Устройство для получения газовоздушной смеси | 1978 |

|

SU680752A1 |

| Автоматизированная газовая печь для обжига известняка в кипящем слое | 1960 |

|

SU131364A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУТИЛИРОВАННОЙ КИСЛОРОДОНАСЫЩЕННОЙ ВОДЫ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311849C2 |

| Генератор газо-воздушной смеси под давлением | 1938 |

|

SU59637A1 |

| Дутьевая головка | 1985 |

|

SU1278310A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Дутьевая головка к фильерному питателю | 1987 |

|

SU1435552A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Эжекторное многоступенчатое устройство для удаления газов из воды | 2024 |

|

RU2832659C1 |

ДУТЬЕВАЯ ГОЛОВКА ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ, содержаш,ая корпус с выступами под захваты, в котором выполнено сопло, сообшаюпдееся с камерой, отличающаяся тем, что, с целью обеспечения получения однородной газовой смеси, упрочняюшей стеклоизделия в процессе формования, она снабжена выполненным в корпусе с противоположной стороны сопла и соосно с ним эжектором, сообш,аюш,имся с камерой, и дополнительным соплом с обратным клапаном, сообщаюш,имся с эжектором. У////7/-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юдин Н | |||

| А., Гулоян Ю | |||

| А | |||

| Технология стеклотары и сортовой посуды | |||

| М., Стройиздат, 1977, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гигерих В., Трир В | |||

| Стекольные машины | |||

| М., «Машиностроение, 1968, с | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

Авторы

Даты

1984-08-07—Публикация

1983-02-02—Подача