Изобретение относится к производству прессовыдувных изделий из стекла и может быть использовано при производстве широкогорлой стеклопосуды, бутылок, колб и т.д.

Известен способ изготовления стеклоизделий, включающий подачу порции стекломассы в черновую форму, прессование заготовки с формированием горла, перенос заготовки с переворотом ее на 180о, чистовую форму для последующего окончательного формирования изделия путем вакуумирования и выдувания [1].

Недостатком этого способа является то, что перенос заготовки из черновой формы в чистовую осуществляется поворотом, при котором происходит деформация заготовки в процессе движения, кроме того при такой форме передачи заготовки невозможно сохранить стабильный температурный режим заготовки, что приводит к неоднородному температурному полю по сечению заготовки. Температурная неоднородность приводит к образованию значительного количества дефектов, неравномерному распределению стекломассы по изделию, завышению массы изделия, ограничению технологических возможностей.

Наиболее близким к изобретению по технической сущности является способ формования изделий, при котором формование заготовки осуществляется с верхним расположением прессующего пуансона и движущимися черновыми и чистовыми формами, а также держателем горловой формы, которые совершают сложные относительные перемещения [2].

Недостатком этого способа является то, что, после извлечения заготовки из черновой формы и отделения ее от пуансона, заготовка в горловой форме совершает сложное движение, которое не обеспечивает температурной стабильности во время передачи заготовки в чистовую форму, но не гарантирует стабильности деформационного поля по сечению заготовки. Технологические возможности способа ограничиваются необходимостью строгой синхронизации относительных перемещений движущихся узлов. Кроме того при незначительном изменении температуры стекломассы вязкость стекломассы изменится и синхронизация потребует корректировки. Неприемлем способ и для изготовления изделий большой массы и габаритов. Ввиду наличия плоскопараллельного перемещения заготовки в процессе переноса ее в чистовую форму гарантируется температурная нестабильность в заготовке, приводящая к температурной неоднородности температурного поля заготовки. В свою очередь, температурная неоднородность заготовки является причиной неравномерного распределения стекла по корпусу, ее донной части и переходных участках от горла к корпусу.

Цель изобретения - повышение качества изделия, снижения его массы и расширения технологических возможностей.

Поставленная цель достигается тем, что прессование в черновой форме с формированием горла, извлечение заготовки из черновой формы и перенос ее в чистовую форму осуществляются на позиции соосной с вертикальной осью перемещения горловой формы, прессующего пуансона и заготовки, при этом попеременная смена с этой позиции черновой пустой формы чистовой пустой формой производится во время фиксированного верхнего вертикального положения заготовки в горловой форме и пуансона, соосных с позицией смены форм, а смена чистовой формы с заготовкой черновой формой с порцией стекломассы осуществляется во время фиксированного верхнего вертикального положения свободной горловой формы и пуансона, соосных с позицией смены форм. Кроме того отделение пуансона от заготовки осуществляется после фиксирования ее в верхнем положении в горловой форме, а вакуумирование осуществляется с момента помещения заготовки в чистовую форму и заканчивается не позднее окончания процесса выдувания, при этом извлечение заготовки из черновой формы осуществляется в момент начала перемещения (опускания) заготовки в чистовую форму из фиксированного верхнего положения.

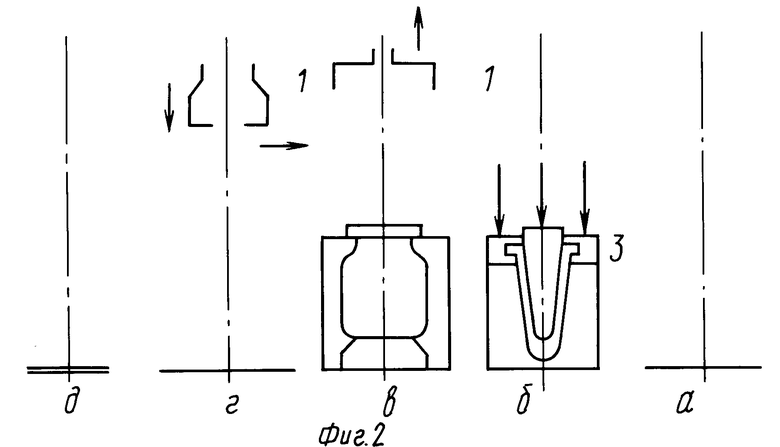

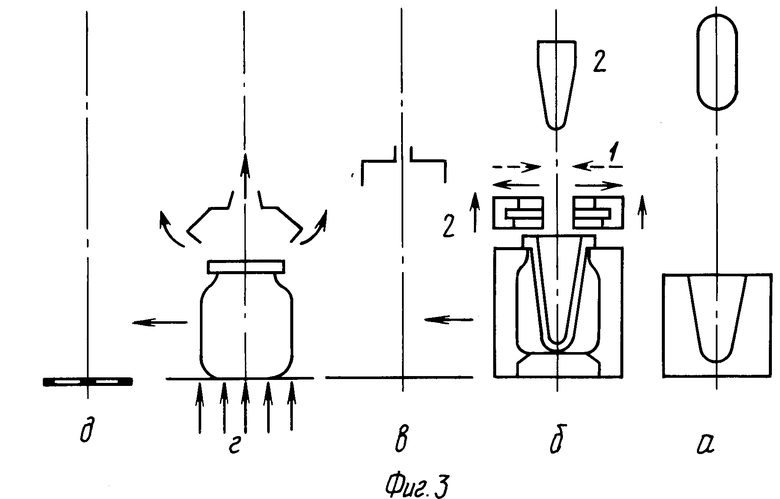

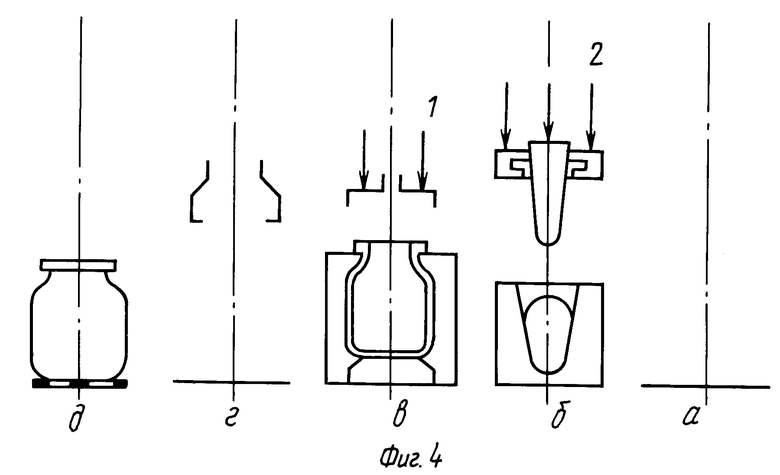

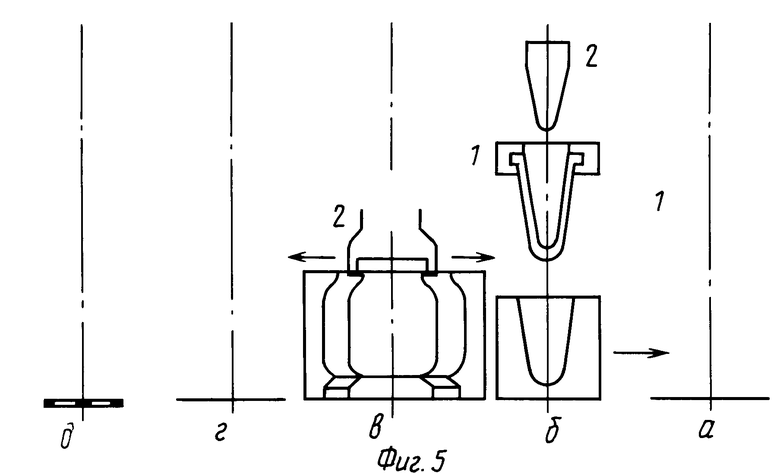

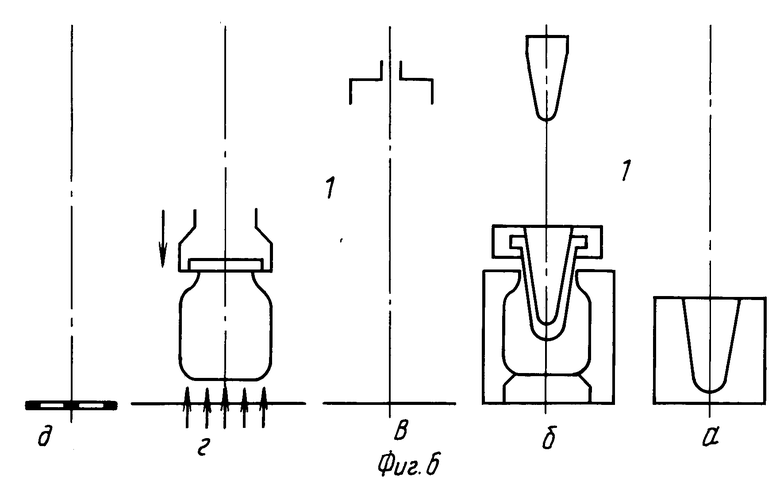

На фиг. 1 изображены позиции формующих элементов и вспомогательных элементов на начальной стадии - перед подачей порции стекломассы в черновую форму; на фиг. 2 - положение элементов и механизмов на стадии прессования горла заготовки, формирования заготовки (поз. 2б); на фиг. 3 - стадия отвода с позиции б на позицию а черновой формы, перемещение (подъем) горловой формы вместе с заготовкой с позиции б на позицию б-1, а пуансона с позиции б на позицию б-2. На позиции г изображено раскрытие чистовой формы и извлечение изделия отставителем; на фиг. 4 - положение черновой формы на поз а, на поз. б уже переместилась чистовая форма из положения (фиг. 3-в), идет процесс опускания заготовки в горловой форме из поз. б-1 на б-3. На г-2 идет опускание изделия на приемный столик; на фиг. 5 - в поз. а осуществляется подача порции стекломассы в черновую форму, в поз. б-1 изображено открывание горловых полуформ опускание заготовки (передача) в чистовую форму; на фиг. 6 - соединение пуансона, горловой формы и их одновременное опускание с поз. б-1 на черновую для прессования заготовки. На поз. в изображено опускание дутьевой головки на чистовую форму с помещенной в ней заготовкой, в которой уже происходит вакуумирование для окончательного выдувания изделия. На поз. д готовое изделие помещается на транспортер.

Реализация способа осуществляется следующим образом.

Порция хорошего отгомонизированного, температурно однородного стекла подается в неразъемную черновую форму (поз. а на фиг. 1). Поскольку черновая форма неразъемная, то ее температурное поле осесимметричное и капля стекломассы, будучи помещенная в такую форму, не получит сколь существенного изменения своего симметричного температурного поля, а, следовательно, при прессовании горла в заготовке не будет зон с резко выраженными неоднородностями напряжений и деформаций, приводящих к образованию посечек, сколов, складок и иных дефектов. В дальнейшем с позиции а черновая форма вместе с порцией стекломассы перемещается на позицию б (поз. б-3, фиг. 2), на которой осуществляется прессование заготовки. При этом черновая форма с порцией стекломассы подается строго до оси, на которой расположены вертикальные оси пуансона и горловой формы. Прессование начинается при совпадении осей формы, черновой, горловой и пуансона. При таком осесимметричном прессовании вероятность образования дефектов от механических неточностей, неточностей центрирования резко сокращается. Осесимметричное расположение черновой формы, горловой формы и прессующего пуансона снижает и усилие прессования, что также положительно сказывается на качестве формируемой заготовки, а в последствии и самого изделия.

После завершения процесса прессования происходит процесс извлечения заготовки из черновой формы Э (фиг. 3-б). Самым существенным при этом является то, что извлечение заготовки вместе с горловой формой и пуансоном из черновой формы осуществляется вертикально вверх и строго по их общей оси (оси черновой формы, оси горловой формы и оси пуансона). При такой организации движения заготовки (это простейшее движение прямолинейное) все точки поверхности заготовки будут находиться в одинаковом осесимметричном напряженно-деформированном состоянии. Температурное поле заготовки относительно оси симметрии не претерпит существенных изменений, так как на то нет причин. Происходит простой процесс приподнимания заготовки из черновой формы и зависание его в фиксированном вертикальном положении. Заготовка в такой форме организации движения не претерпевает никаких боковых воздействий, а, следовательно, отсутствуют причины, приводящие к образованию дефектов, характерных для другой формы организации движения заготовки при ее перемещении из черновой формы в чистовую. Такая форма организации движения существенно расширяет технологические возможности, так как позволяет использовать его при изготовлении изделий из стекла с узким горлом и большим корпусом, для этого способа существенно расширяется диапазон используемых порций стекломассы: от нескольких грамм до нескольких килограмм. Удержание узкого горла в горловой форме может сопровождаться еще и его нахождением вместе с заготовкой на фиксированной позиции после извлечения. Отделение пуансона от заготовки возможно в нескольких вариантах:

непосредственно после прессования пуансон извлекается из заготовки, когда она еще находится в черновой форме;

отделение пуансона после того как горловая форма с заготовкой займут фиксированное положение, пуансон приподнимается выше и отделяется от заготовки (фиг. 3-б, поз. б-1, поз. б-2);

отделение пуансона в тот момент, когда организуется движение заготовки вместе с горловым кольцом (формой) вниз для передачи заготовки в чистовую форму.

Все эти способы приемлемы и существенно расширяют технологические возможности, так как позволяют в большом диапазоне регулировать и изменять сопряжения пуансона с сопрягаемыми поверхностями (заготовка, горловая форма). Регулированием охлаждения пуансона можно регулировать интенсивность охлаждения заготовки на всем промежутке от извлечения заготовки из черновой формы до помещения ее в чистовую форму. С другой стороны время непосредственного контакта пуансона с заготовкой также существенно сказывается на температурном поле заготовки, его равномерности, симметричности, характере, интенсивности изменения (охлаждения).

После отвода черновой формы с позиции б на позицию а (фиг. 4), место позиции б заполняется чистовой формой (фиг. 4-б). Промежуток времени по смене форм также может регулироваться и в каждом конкретном случае он регулируется, исходя из технологических особенностей, массы изделия, формы заготовки, ее длины, формы и других особенностей, определяемых в каждом конкретном случае. После раскрытия (фиг. 5-б, б-1) горловых полуформ горловой формы над чистовой формой на позиции б происходит передача заготовки в чистовую форму. Пуансон в это время находится в исходном верхнем положении (фиг. 5-б, б-2). Горловые полукольца после освобождения заготовки немного приподнимаются, замыкаются по плоскости разъема в горловую форму и остаются в ожидании следующего цикла прессования. С момента помещения заготовки в чистовую форму начинается процесс вакуумирования, в результате которого происходит предварительное формирование изделия. Вакуумирование может происходить в течение всего процесса перемещения формы до позиции чистового выдувания (фиг. 6-в), а может выполняться по определенному закону, который определяется, исходя из конкретных технологических особенностей, но в любом случае процесс вакуумирования не должен происходить дольше окончания процесса выдувания, так как дальше идет процесс поднятия дутьевой головки, раскрывания чистой формы и если процесс вакуумирования будет продолжаться, то он просто бессмыслен ибо будет затруднять раскрывание формы и может привести к образованию браков. Для некоторых типов изделий вакуумирование может вообще не проводиться, а может проводиться только в определенной мере и на определенном этапе. Выдувание производится всегда (фиг. 6-в). После выдувания происходит раскрытие чистовой формы (фиг. 3в), и хватки-отставители захватывают готовые изделия и переносят их на позицию охлаждающего столика (фиг. 4-г). Хватки-отставители освобождают изделие (фиг. 5-г), изделие опускается на охлаждающий столик, а затем перемещается на транспортер готовой продукции (фиг. 6-д).

Снижение массы изделия объясняется тем, что вязкость стекла по сечению заготовки, определяемая температурным полем, не имеет существенных колебаний и неоднородностей как и само температурное поле. При вакуумировании сколь резких скачков изменения вязкости не может быть, так как для этого нет причин. При выдувании происходит процесс охлаждения (кристаллизация) стекломассы заготовки и существенного влияния на вязкостную неоднородность выдувание внести не может, так как это уже последняя стадия формирования готового изделия. Равномерное распределение стекла по стенкам изделия, по его дну и переходным поверхностям приводит к тому, что прочностные характеристики не снижаются, но за счет уменьшения толщины стенок изделия его масса снизится. При использовании известных способов прочность обычно достигается за счет того, что создают такую толщину стенок, при которой изделие выдерживает испытания на прочность как по внутреннему давлению испытаниями на гидростатическое давление, так и другим требованиям. Добиться равномерного распределения стекла по стенкам изделия можно лишь в случае, когда вязкость по формующим объемам будет равномерной. Поскольку вязкость стекломассы существенно зависит от температуры (1), то и управлять вязкостью стекломассы легче и проще всего через этот фактор. Цельная черновая форма способствует созданию условий, при которых порция стекломассы, будучи помещенной в нее, будет охлаждаться и отдавать тепло стенкам формы, которые имеют осесимметричное температурное поле. В этом случае не будет сказываться краевой эффект, как это имеет место в формах разъемных (1). Для того, чтобы в дальнейшем технологическом процессе температурное поле заготовки сохранялось осесимметричным и заготовка при переносе из черновой формы в чистовую не только не подвергалась дополнительным температурным воздействиям, но и не подвергалась дополнительным деформациям, ибо любая пластическая деформация приводит к температурной неоднородности, так как при этом происходит изменение поверхности охлаждения и более развитые слои (поверхности) больше охлаждаются, а менее развитые охлаждаются с меньшей степенью. Интенсивность охлаждения с этих поверхностей определяется характером передачи тепла от стекломассы в охлаждающую среду. При переносе заготовки из черновой формы в чистовую путем поворота, перекидывания, вращения, как это имеет место в известных способах, приводит к более интенсивному охлаждению поверхностей, подвергнутых растяжению. Такие поверхности образуются со стороны направления переноса, вращения, перекидывания.

Предложенная форма организации движения при передаче заготовки в чистовую форму в значительных пределах регулировать температурный режим формы (черновой), так как охлаждение ее организуется постоянным и может даже жидкостным, а это в свою очередь снижает уровень шума на рабочем месте и улучшает условия работы оператора.

П р и м е р 1. Для реализации данного способа была изготовлена одна секция и установлена на шестисекционной двухячейковой стеклоформующей машине Шведской фирмы ЭМХАРТ. Секция работала в составе машины со следующими параметрами: скорость работы машины, кап/мин 43 температура капли стекла в оС 1115 давление сжатого воздуха на прессование, кг/см2 2,2-2,5 давление вентиляционного воздуха на охлаждение форм, мм вод.ст. 350 общее время работы секции в режиме испытания 96 ч.

Испытания проводили при изготовлении широкогорлой банки емкостью 1,0 л. Испытания показали:

заложенный в основу работы машины предложенный способ показал свою работоспособность при синхронном режиме работы с остальными узлами, работающими по совершенно другим принципам, что также говорит о расширении ее технологических возможностей;

готовые изделия полностью отвечали требованиям ГОСТа 5717-81.

толщина стенок корпуса банки составляла 2,1-2,3 мм, в то время, как толщина стенок корпуса, полученная по известным способам, составляла в среднем 1,6-4,0 мм (ГОСТ 5717-8 определяет минимальную толщину 1,4 мм, макс. 4 мм). Вес банки, полученной данным способом, уменьшился по сравнению с известными способами в среднем на 40 г;

отклонения от овальности горла, корпуса не наблюдалось.

П р и м е р 2. На этой же секции проводили испытания и проверку на отделение пуансона от заготовки в тот момент, когда горловая форма вместе с заготовкой находилась в верхнем фиксированном положении. Были проверены два случая: в первом случае пуансон по достижении заготовкой фиксированного верхнего положения приподнимался выше, практически не оставаясь (не задерживаясь) в фиксированном положении. Проверялся процесс, когда специально пуансон задерживался некоторое время в фиксированном положении вместе с заготовкой, а отделение путем подъема пуансона осуществлялось через время от 1 до 3 с.

Во втором случае отделение пуансона осуществлялось путем опускания заготовки с фиксированного положения, а пуансон при этом оставался неподвижным. Параметры работы машины оставались такими, какими они отмечены в примере 1. Широкогорлая банка емкостью 1,0, полученная по данному способу, полностью отвечала требованиям ГОСТа 5717-81.

П р и м е р 3. Работая в режиме, отмеченном в примере 1, производили проверку влияния вакуумирования на качество готовой продукции, ее соответствие требованиям стандарта. Вакуумирование начиналось с момента передачи заготовки в чистовую форму. Вакуум составлял 120 мм рт.ст. Продолжалось вакуумирование до окончания процесса изготовления изделия, отсечка вакуумирования осуществлялась с окончанием подачи компрессорного воздуха на выдувание. Продукция, полученная по данному способу, полностью отвечала требованиям ГОСТ 5717-81.

Испытания данного способа в заводских условиях Кишиневского стекольного условия показали его работоспособность, а продукция отвечала всем требованиям ГОСТ 5717-81, при этом она превосходила по показателям качества продукцию, полученную по известным способам. Способ реализуется на устройствах более простой конструкции, а следовательно, более надежен в эксплуатации, менее энергоемок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| Способ формования стеклотары | 2022 |

|

RU2790913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| ПРЕССОВЫДУВНАЯ МАШИНА | 1969 |

|

SU233850A1 |

| Г. А. А. Н. Орлов и Я. И. Ермаков•CHahijrAv | 1967 |

|

SU191065A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

Способ изготовления стеклоизделий относится к производству прессовыдувных изделий из стекла и может быть использовано при производстве широкогорлой стеклопосуды. Сущность изобретения: прессование в черновой форме с формированием горла, извлечение заготовки из черновой формы и перенос ее в чистовую форму осуществляют на позиции соосной с вертикальной осью перемещения горловой формы, прессующего пуансона и заготовки, при этом попеременную смену с этой позиции черновой пустой формы чистовой пустой формой производят во время фиксированного верхнего вертикального положения заготовки в горловой форме и пуансона, соосных с позицией смены форм. Смену чистовой формы с заготовкой черновой формой с порцией стекломассы осуществляют во время фиксированного верхнего вертикального положения свободной горловой формы и пуансона, соосных с позицией смены форм. Кроме того отделение пуансона от заготовки осуществляют после фиксирования ее в верхнем положении в горловой форме, а вакуумирование осуществляют с момента помещения заготовки в чистовую форму и заканчивают не позднее окончания процесса выдувания, при этом извлечение заготовки из черновой формы осуществляют в момент начала перемещения (опускания) заготовки в чистовую форму из фиксированного верхнего положения. 4 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4273567, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-12-15—Публикация

1992-08-24—Подача