сд

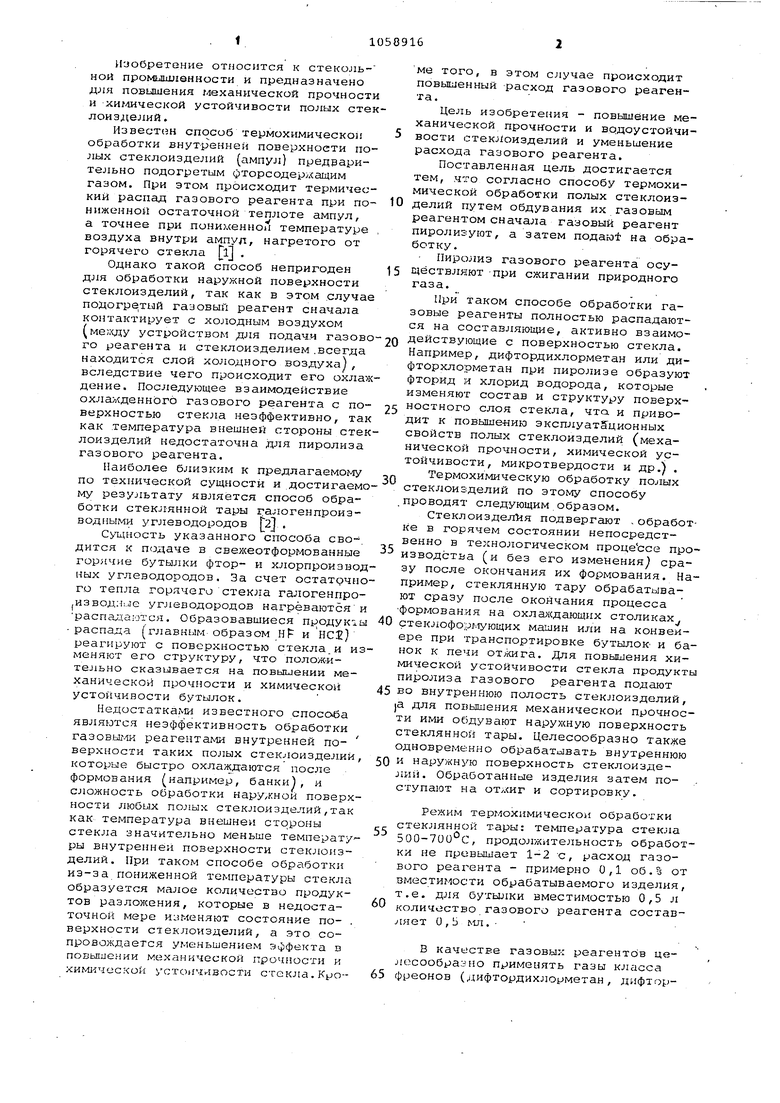

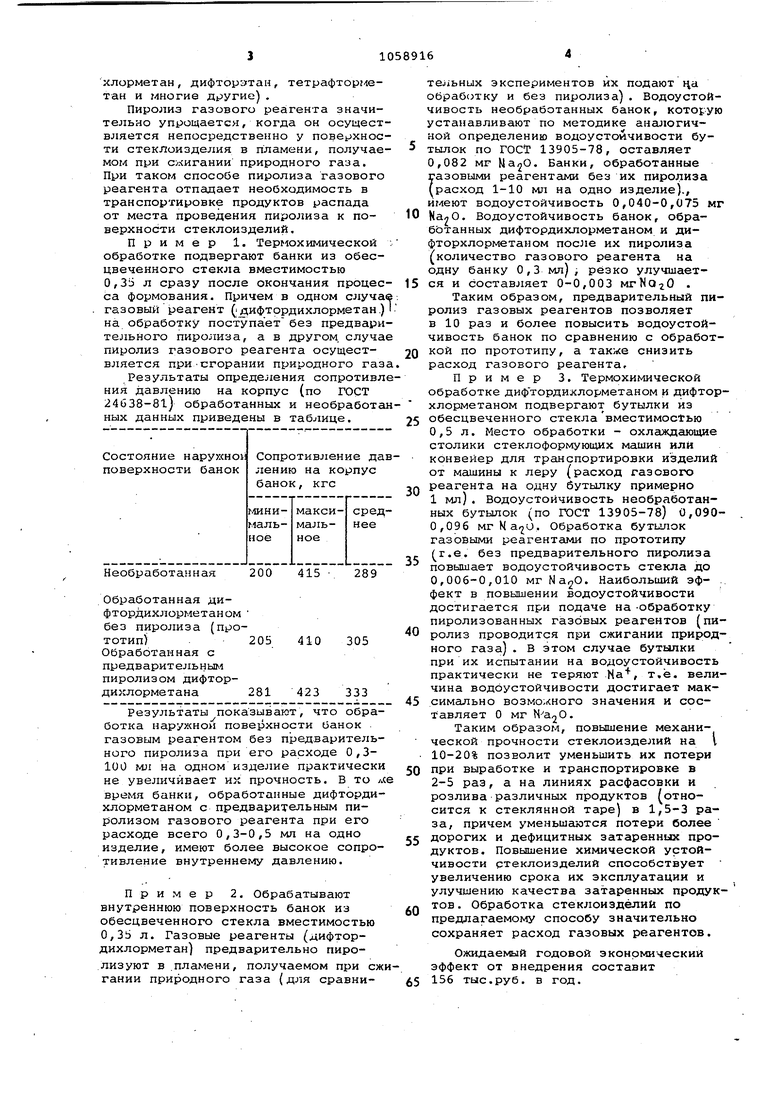

СХ) со Изобретоние относится к стекольной промышленности и предназначено для повышения механической прочности и хтлической устойчивости полых стек лом эделий . Извест(н слособ термохимической обработки внутренней поверхности полых стеклоизделий (ампул) предварительно подогретым Оторсодерл ащим газом. При этом происходит термический распад газового реагента при пониженной остаточной тешюте ампул, а точнее при понихсенно температуре воздуха внутри ампул, нагретого от горячего стекла . Однако такой способ непригоден для обработки наружной поверхности стеклоизделий, так как в этом случае подогре,тый газовый реагент сначала контактирует с холодным воздухом ( устройством для подачи газово го реагента и стеклоизделием .всегда находится слой холодного воздуха, вследствие чего происходит его охлаж дение. Последующее взаимодействие охлалоденного газового реагента с поверхностью стекла неэффективно, так как температура внешней стороны стек лоизделий недостаточна для пиролиза газового реагента. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ обработки стеклянной тары галогенпроизводными углеводородов 2j . Cyu(HocTb указанного способа сво-, дится к подаче в свежеотформованные горячие бутылки фтор- и хлорпроиавод ных углеводородов. За счет остатрчно го тепла горячего стекла гадогенпро|ИЗвод:ь-ле углеводородов нагреваются и распадамтся. Образовавшиеся продукты распада (главным образом Hf и HCj} реагируют с поверхностью стекла.и из меняют его структуру, что полож-ительно сказывается на повыыении механической прочности и химической устойчивости бутылок. Недостатками известного спосо4эа являются неэффективность обработки газовы.4и реагентами внутренней поверхности таких полых стек юизделий которые быстро охлаждаются после формования (например, банки), и сложность обработки наружной поверхности любых полых стеклоизделий,так как температура внешней стороны стекла значительно меньше температуры внутренней поверхности стеклоизделий. При таком способе обработки из-за пониженной температуры стекла образуется малое количество продуктов разложения, которые в недостаточной мере изменяют состояние по- . верхности стеклоизделий, а это сопровождается уменьшением эффекта тз повыгиении механической прочности и хим1-5ческой устойчивости стекла. Кроме того, в этом случае происходит повышенный расход газового реагента. Цель изобретения - повышение механической прочности и водоустойчивости стею оиэделий и уменьшение расхода газового реагента. Поставленная цель достигается тем, что согласно способу термохимической обработки полых стеклоизделий путем обдувания их газовым реагентом сначала газовый реагент пиролизуют, а затем подаю на обработку. Пиролиз газового реагента осуЦёствляют-при сжигании природного газа. При таком способе обработки газовые реагенты полностью распадаются на составляющие, активно взаимодействующие с поверхностью стекла. Например, дифтордихлорметан или дифторхлорметан при пиролизе образуют фторид и хлорид водорода, которые изменяют состав и структуру поверхностного слоя стекла, чта и приводит к повышению эксплуатационных свойств полых стеклоизделий (механической прочности, химической устойчивости, микротвердости и др.) . Термохимическую обработку полых стеклоизделий по этому способу проводят следующим образом. Стеклоизделг1я подвергают - обработке в горячем состоянии непосредственно в технологическом продессе производства (и без его измененияj сразу после окончания их формования. Например, стеклянную тару обрабатывают сразу после окончания процесса формования на охлаждающих столиках стеклофоумующих машин или на конвейере при транспортировке бутылок и банок к печи отжига. Для повышения химической устойчивости стекла продукты пиролиза газового реагента подают во внутреннюю полость стеклоизделий, а для повышения механической прочности ими обдувают наружную поверхность стеклянной тары. Целесообразно также одновременно обрабатывать внутреннюю и наружную поверхность стеклоизделий. Обработанные изделия затем поступают на от;.иг и сортировку. Режим термохимической обработки стеклянной тары: температура стекла 500-700°С, продолжительность обработки не превышает 1-2 с, расход газового реагента - примерно 0,1 об.% от вместимости обрабатываемого изделия, т.е. для бутылки вместимостью 0,5 л количество газового реагента состав.ляет О , Ь мл. В качестве газовых реагентов цело: сообраэно применять газы класса фреонов (дифтордихлорметан, дифтор

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2035419C1 |

| Способ термохимической обработки | 1991 |

|

SU1812166A1 |

| СПОСОБ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2040496C1 |

| Газовый геагент для термохимической обработки стеклоизделий | 1977 |

|

SU624889A1 |

| Способ повышения химической устойчивости стеклянных изделий | 1986 |

|

SU1359263A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК ДЛЯ КРОВИ, ТРАНСФУЗИОННЫХ И ИНФУЗИОННЫХ ПРЕПАРАТОВ | 2012 |

|

RU2508256C2 |

| Способ термохимической обработки полых стеклоизделий | 1990 |

|

SU1742242A1 |

| Водный раствор для термохимической обработки стеклянных ампул | 1987 |

|

SU1530590A1 |

| Способ повышения химической устойчивости полых стеклоизделий | 1984 |

|

SU1293134A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ СТЕКЛА | 2015 |

|

RU2597419C1 |

1. СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ СГЕЮЮИЗДЕЛИЙ путем обдувания их газовым реагентом,о- тличашциися тем, что, с целью повышения механической прочности и водоустойчивости стеклоизделии, а так;; е уменьшения расхода газово.го реагента., сначала газовый реагент пиролизуют, а затем подают на обработку. 2. Способ по п.1, о т л и ч а ю ш и и с я тем , что пиролиз газового реагента осуществля1эт при сжигании природного газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3709672, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Кузнечный горн | 1921 |

|

SU215A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-16—Подача