Изобретение относится к стекольной промышленности, а именно к производству листового силикатного стекла, например в ванных стекловаренных печах.

Как известно, стабильность технологического процесса стекловарения в значительной степени зависит от качества и однородности используемых сырьевых материалов. Стекольные заводы страны на протяжении десятилетий использовали в своих технологических процессах для производства стеклоизделий традиционные и кондиционные сырьевые материалы. Указанные сырьевые материалы имели относительно стабильный входящий в них химический и гранулометрический составы, наличие посторонних примесей. Главные стеклообразующие природные сырьевые материалы, такие как доломит, кварцевый песок, известняк, практически всегда имели железосодержащие примеси (см. кн. "Общая технология силикатов", авторы Ю. М. Бутт, Г.Н.Дудеров, М.А.Матвеев, Государственное издательство литературы по строительству, архитектуре и строительным материалам, Москва, 1962 г., с. 321-322, 342-326, 330-331). При этом содержание вредных примесей в традиционно используемых сырьевых материалах было регламентировано, заранее, в определенных пределах, прогнозируемо.

Однако, в связи с изменившимися экономическими условиями в стране и переходом предприятий на рыночные отношения, а также в связи с часто встречающейся большой удаленностью месторождений качественных сырьевых материалов от стекольных заводов, в настоящее время возникла настоятельная необходимость использования в производстве стеклоизделий сырьевых материалов из разных месторождений (см. ж-л "Стекло и керамика", издательство "Москва", Стройиздат, N 4/1997 г., с. 11), а также некондиционных сырьевых материалов.

Вполне закономерно, что указанные сырьевые материалы имеют разные химические и гранулометрические составы. Введение в процесс производства стеклоизделий менее качественных сырьевых материалов, характеризующихся меньшей стабильностью состава входящих в них компонентов, в частности окислов железа и других вредных примесей, приводит, в свою очередь, к нарушениям технологического процесса, появлению дефектной продукции.

При этом, если количественному присутствию примесей железа в искусственных сырьевых материалах, таких как сода и сульфат, по мнению специалистов, можно не придавать особого значения, так же как и появлению некоторого количества примесей железа при хранении, транспортировке, а также в огнеупорах печи в процессе стекловарения, то присутствием железа в природных сырьевых материалах, как наиболее вредного соединения в виде FeO (закиси железа) и Fe2O3 (окиси железа) (см. кн. "Технология стекла", автор И.И.Китайгородский, Издательство литературы по строительству, Москва, 1967 г., с. 274) нельзя пренебречь.

Железо попадает в шихту и, как следствие, в стеклоизделия из природных сырьевых материалов.

Таким образом, возникает необходимость оперативного контроля содержания колебаний оксидов железа в процессе стекловарения. Оксиды железа могут быть причиной изменения теплопередачи в стекломассе, нарушения режима варки, формования и нестабильности качества готовой продукции. Поэтому необходимо проводить анализ процесса выработки стеклоизделий и вносить в него требуемые корректировки с целью стабилизации процесса выработки стекла и получения бездефектной продукции.

Известен метод обезжелезивания расплава стекломассы хлором и смесью хлора с другими газами, при котором соединения железа переходят в летучее соединение - хлорное железо (см. кн. "Стекло и стекловарение", авт, И.И.Китайгородский, Государственное изд-во литературы по строительным материалам, Москва, 1950 г. , с. 155). Однако указанный способ достаточно опасен, экологически вреден, а кроме того при этом способе соединения железа из стекломассы удаляются не полностью.

Известен также способ сбора и удаления окислов металлов из ванны с помощью электромагнитного поля, которое циклично изменяют по напряженности (см. Изобретение по а. с. 477116, Б.И. N 26/1975 г.). Однако известный способ трудоемок и затратен.

Известен метод раздельного определения окисного и закисного железа в стекле (см. ж-л "Стекло и керамика" N 9/1968 г., с. 41). Однако этот метод, осуществляемый химическим путем, довольно сложен и требует продолжительного времени.

Известен метод стабилизации содержания окислов железа в составе стекла (см. ж-л "Стекло и керамика" N 1/80, с. 5). Однако, этот метод основан на контроле и поддержании на строго постоянном уровне только общего количества оксидов железа и не учитывает изменений равновесия между закисью железа (FeO) и окисью железа (Fe2O3), закисью железа (FeO) и общим железом (Fe2O3 общ. ) в составе стекла. Имея переменную валентность, железо находится в стекле в виде закиси и окиси. При этом наиболее сильное влияние на процесс стекловарения и выработочные свойства стекла оказывает закисное железо, которое слабее пропускает тепловые лучи, находясь в стекловаренных печах в расплавленном состоянии. Колебания равновесия между закисью и окисью железа нарушают процесс осветления стекломассы. При этом повышенное содержание в стекломассе закиси железа может значительно понизить теплопрозрачность расплава, что, в свою очередь, приводит к дефектам стекла, его боению, устойчивой работе машин.

Цель изобретения - стабилизация процесса производства стеклоизделий.

Указанная цель достигается путем использования в стекловаренных печах способа выработки стеклоизделий, в котором посредством оптимизации теплопрозрачности расплава стекломассы на основе проведения анализов образцов стекла, определяет концентрацию закиси и окиси железа, равновесие закиси железа и окиси железа, закиси железа и общего содержания железа в составе стекла. На основе полученных данных осуществляют корректировку состава шихты изменением количества восстановителя в рецепте шихты.

Стабилизация технологических режимов варки и выработки стеклоизделий, а именно теплопрозрачности расплава стекломассы, во многом зависит от постоянства содержания окислов железа в стекломассе. Обладая переменной валентностью, железо находится в техническом стекле в виде закиси железа (FeO) и окиси железа (Fe2O3), причем между обоими окислами устанавливается равновесие FeO ⇄ F2O3. При этом при использовании сырьевых материалов из разных месторождений или некондиционного сырья с большим содержанием вредных примесей, в первую очередь органических, и, в частности, железосодержащих, может произойти сдвиг вышеуказанного равновесия в сторону содержания закисного железа, как известно, оказывающего наиболее сильное влияние на режим варки и выработочные свойства стекла.

И при несвоевременном контроле и влиянии на технологический процесс стекловарения происходит изменение теплопрозрачности расплава, следствием чего является появление таких дефектов стекла, как свили, грубая полосность, а при недопустимых значениях закиси железа, падают донные температуры, начинается кристаллизация стекломассы, что без своевременного вмешательства в процессе приводит к значительным потерям стекла, массовому урону лент машин, в частности вертикального вытягивания стекла.

Из вышеприведенного следует, что в процессе выработки изделий из стекла важно иметь сведения не только об общем содержании окислов железа в стекле, но и чрезвычайно важно иметь оперативные данные о раздельном содержании окиси железа, закиси железа, их соотношения в составе стекла, на основании которых производить своевременную корректировку рецепта шихты посредством изменения количества восстановителя в составе шихты. Совершенно очевидно, что для стабилизации техпроцессов, а именно оптимизации теплопрозрачности расплава стекломассы, необходим способ оперативного контроля и влияния на процесс производства стеклоизделий.

Способ выработки стеклоизделий осуществляется следующим образом.

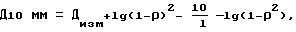

В процессе производства стеклоизделий, в частности силикатного листового оконного стекла в ванной стекловаренной печи непрерывного действия, берут образцы стекла данной толщины (l, мм), при этом образцы не должны иметь видимых дефектов (полосности, свилей, пузырей, кристаллов). Поверхность образцов протирают спиртом. Затем на фотометре проводят три параллельных измерения значений светопропускания (Т) образцов при длине волн (λ,нм.), находят среднее значение оптической плотности образцов (Дизм). Так как листовое техническое стекло вертикального вытягивания характеризуется светопропусканием при толщине в 10 мм, рассчитывают оптическую плотность на толщину 10 мм (Д10 мм):

где  - коэффициент, определяющий величину потери излучения при отражении,

- коэффициент, определяющий величину потери излучения при отражении,

п - показатель преломления данного состава стекла.

Затем рассчитывают концентрацию окиси и закиси железа (C, %):

где αλ- показатель удельного поглощения окиси и закиси железа при измеренных длинах волн.

Из суммы концентраций окиси и закиси железа находим концентрацию общего железа (Fe2O3 общ.) в стекле, а также соотношения закиси железа и общего содержания железа в составе стекла.

При этом практические исследования показывают, что оптимальный окислительно-восстановительный потенциал компонентов шихты обеспечивается следующим соотношением окислов железа в составе стекла, мас.%:

FeO - 0,019-0,025

Fe2O3 - 0,06-0,14

FeO/Fe2O3 - 22-28

Fe2O3 общ. - 0,140-0,180

FeO/Fe2O3 общ. - 17-24

В соответствии с полученными значениями производится корректирование рецепта шихты изменением количества восстановителя в составе шихты. Причем введение в качестве восстановителя мазута в количестве 33-53 г на каждые 0,001% от полученного значения закиси железа в образце стекла в соответствии с ранее заданным рецептом шихты, позволяет стабилизировать техпроцесс варки стекла. При этом мазут нагревают до температуры 60-80oC и дозируют на песок, температура которого 40-90oC, с одновременным увлажнением его горячей водой 40-60oC.

Как показали испытания, использование указанного способа выработки стеклоизделий позволяет стабилизировать процесс стекловарения, предупредить возникновение различных дефектов стекла при использовании сырьевых материалов из разных месторождений, некондиционных сырьевых материалов с большим содержанием вредных примесей. Кроме того, использование данного способа получения стеклоизделий позволит увеличить не менее чем на 9% выпуск производимого на заводе листового стекла.

Источники информации

1. Кн. 4. "Общая технология силикатов", авторы Ю.М.Бутт, Г.Н.Дудеров, М. А.Матвеев, Государственное издательство литературы по строительству, архитектуре и строительным материалам, Москва, 1962 г., с. 321-322, 324-326, 330-331.

2. Журнал "Стекло и керамика", N 4/1997 г. , с. 11, Издательство "Москва", Стройиздат.

3. Кн. "Технология стекла", автор И.И.Китайгородский, Издательство литературы по строительству, Москва, 1967 г., с. 274.

4. Кн. "Стекло и стекловарение", автор И.И.Китайгородский, Государственное издательство литературы по строительным материалам, Москва, 1950 г., с. 155.

5. Изобретение по а.с. 477116, Б.И. N 26/1975 г.

6. Журнал "Стекло и керамика", N 9/1968 г., с. 41.

7. Журнал "Стекло и керамика", N 1/1980 г., с. 5, Москва, Стройиздат (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРНОГО ЛИСТОВОГО СТЕКЛА | 1999 |

|

RU2167836C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕЛЕНОГО ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА ДЛЯ ТРАНСПОРТА И СТРОИТЕЛЬСТВА | 2012 |

|

RU2514868C1 |

| СИНЕЕ СТЕКЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2696742C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2013 |

|

RU2526084C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА | 1997 |

|

RU2129102C1 |

| СТЕКЛО | 2020 |

|

RU2775758C2 |

| ПРЯМОТОЧНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1992 |

|

RU2089517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОГО СТЕКЛА | 2016 |

|

RU2651726C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 1997 |

|

RU2172722C2 |

| ГЛУШЕНОЕ СТЕКЛО | 1992 |

|

RU2045486C1 |

Изобретение относится к стекольной промышленности, а именно к производству листового силикатного стекла, например, в ванных стекловаренных печах. Техническая задача изобретения - стабилизация процесса производства стеклоизделий. В способе выработки стеклоизделий посредством оптимизации теплопрозрачности расплава стекломассы стабилизируют процесс производства изделий из стекла. На образцах стекла определяют величины светопропускания стекол, рассчитывают величину оптической плотности, затем определяют концентрацию закиси железа, окиси железа, а также соотношение закиси железа и окиси железа, закиси железа и общего содержания окиси железа в составе стекла, по которым осуществляют корректирование рецепта шихты восстановителем. Окислительно-восстановительный потенциал компонентов обеспечивают определенным соотношением окислов железа в составе стекла. В качестве восстановителя подают мазут в определенных количествах в зависимости от закиси железа в образце стекла. 2 з.п.ф-лы.

FeO - 0,019 - 0,026

Fe2О3 - 0,06 - 0,14

FeO/Fe2О3 - 22 - 28

Fe2О3 общ. - 0,140 - 0,180

FeO/Fe2О3 общ. - 17 - 24

3. Способ по п.1, отличающийся тем, что в качестве восстановителя подают мазут в количестве 33 - 53 г на каждые 0,001% закиси железа в образце стекла в соответствии с заданным рецептом шихты, причем температуру мазута выдерживают 60 - 80oC и дозируют на песок, температура которого 40 - 90oC, с одновременным увлажнением горячей водой 40 - 60oC.

| Т.А.АНДРЮХИНА и др | |||

| Выработочные свойства тарных стекол в зависимости от составов | |||

| Ж | |||

| "Стекло и керамика" | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| ЗЕЛЕНОЕ СТЕКЛО, ПОГЛОЩАЮЩЕЕ ИНФРАКРАСНОЕ И УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ | 1993 |

|

RU2094402C1 |

| Способ варки стекла | 1986 |

|

SU1318549A1 |

| US 5077133 A, 31.12.1991 | |||

| WO 9425407 A1, 10.11.1994. | |||

Авторы

Даты

2001-08-20—Публикация

1998-05-13—Подача