Изобретение относится к анализам коксующихся углей, в частности к определению спекаемости углей, предназначенных для составления шихты на коксование.

Известен способ определения спекаемости угля, включающий односторонний нагрев измельченного угля с постоянной скоростью и под постоянным давлением, передаваемым углю через штемпель с использованием уплотнителя из инертного материала, помещаемого между штемпелем и прокладкой, уложенной поверх измельченного угля, и снятие пластометрических показателей, причем уплотнитель перед использованием измельчают до крупности, не превышающей крупность измельченного угля, и размещают равномерно по поверхности прокладки [1]

Недостатком известного способа является его низкая производительность, сложность в осуществлении из-за необхо- димости измельчения уплотнителя до крупности, не превышающей крупности исследуемого угля, отсутствие подготовки пробы к анализу.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ определения спекаемости угля, включающий обогащение угля в четыреххлористом углеpоде, медленный нагрев измельченного угля с постоянной скоростью 3оС/мин в интервале температур 250-730оС под постоянным давлением, пе- редаваемым углю через штемпель и инертный материал, помещаемый поверх измельченного угля, и снятие пластометрических показателей, причем при зольности полученного угольного концентрата более 10% обогащение осуществляют повторно в растворе четыреххлористого углерода и бензола [2]

Недостатками данного способа являются низкая производительность и неэкологичность из-за многократного осуществления обогащения угля в ядовитой среде.

Задачей изобретения является повышение производительности, экономичности и улучшение экологичности.

Поставленная задача достигается тем, что в способе определения спекаемости угля, включающем обогащение в тяжелой среде, медленный нагрев измельченного угля с постоянной скоростью в интервале температур 250-730оС под постоянным давлением, передаваемым углю через штемпель и прокладку из инертного материала, уложенную поверх измельченного угля, и снятие пластометрических показателей, согласно изобретению, при обогащении угля в качестве тяжелой среды используют смесь бензольных углеводородов 10-8 об. и смешанных галогенопроизводных предельных углеводородов 90-92 об.

Выбор соотношения ингредиентов предложенной тяжелой среды определен опытным путем и обусловлен тем, что при содержании бензольных углеводородов более 10 об. а смешанных галогенпроизводных предельных углеводородов менее 9 об. плотность раствора снижается ниже оптимальной 1,5 г/см3, корректировка и доводка которого до требуемой плотности ведет к перерасходу реактивов, что экономически нецелесообразно.

Содержание в растворе смешанных галогенпроизводных предельных углеводородов более 92 об. а бензольных углеводородов менее 8 об. приводит к увеличению плотности более 1,5 г/см3, а также зольности полученного концентрата, требующего дополнительного обогащения, что увеличивает расход реактивов.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию изобретения "Новизна", проверка соответствия заявляемого способа требованиям новизны проводилась с учетом всех ранее опубликованных заявок. Предлагаемый способ определения спекаемости угля с данной совокупностью и последовательностью операций выполнен на изобретательском уровне: при изучении известных технических решений в данной области техники признаки, отличающие заявляемый способ от прототипа, не были выявлены, реализация нового способа обеспечивает достижение нового технического результата: высокая производительность (в два раза больше, чем в прототипе), экологичность (предельно допустимая концентрация галогенопроизводных предельных углеводородов в 250 раз ниже ПДК четыреххлористого углерода) и экономичность (стоимость раствор для обогащения угля значительно ниже из-за малого расхода его составляющих при повышении степени обогащения в 7 раз, что является неотъемлемо важным показателем для получения качественной шихты на коксование углей различного состава и стабилизации свойств получаемого кокса).

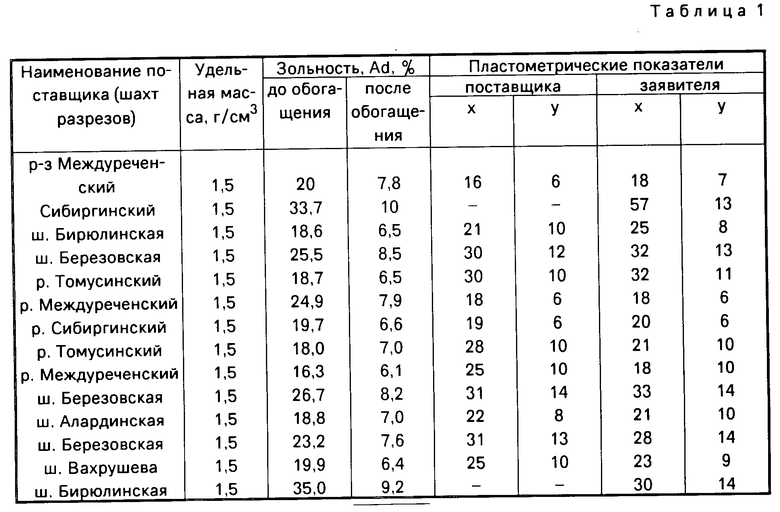

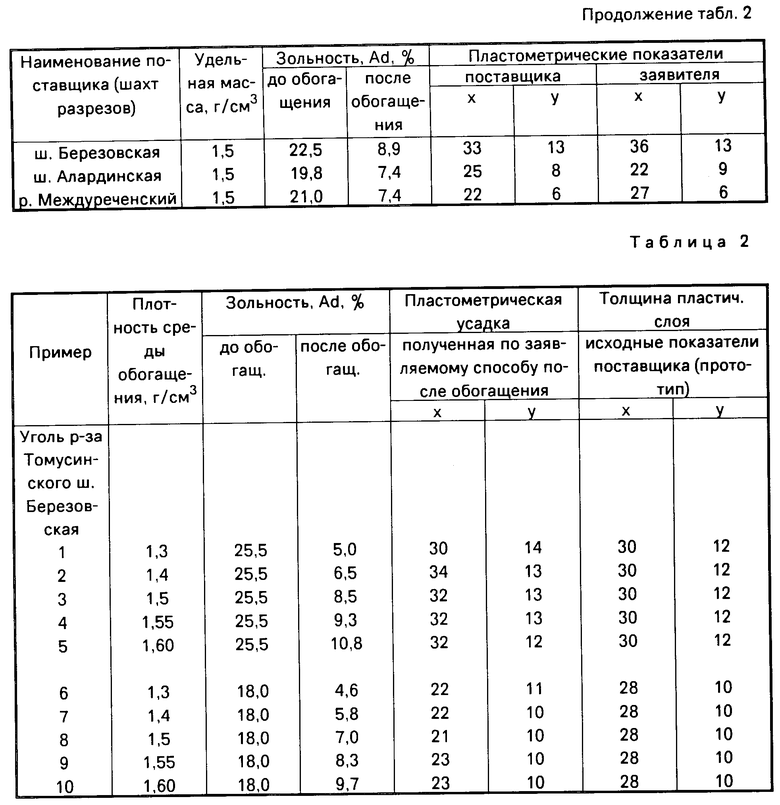

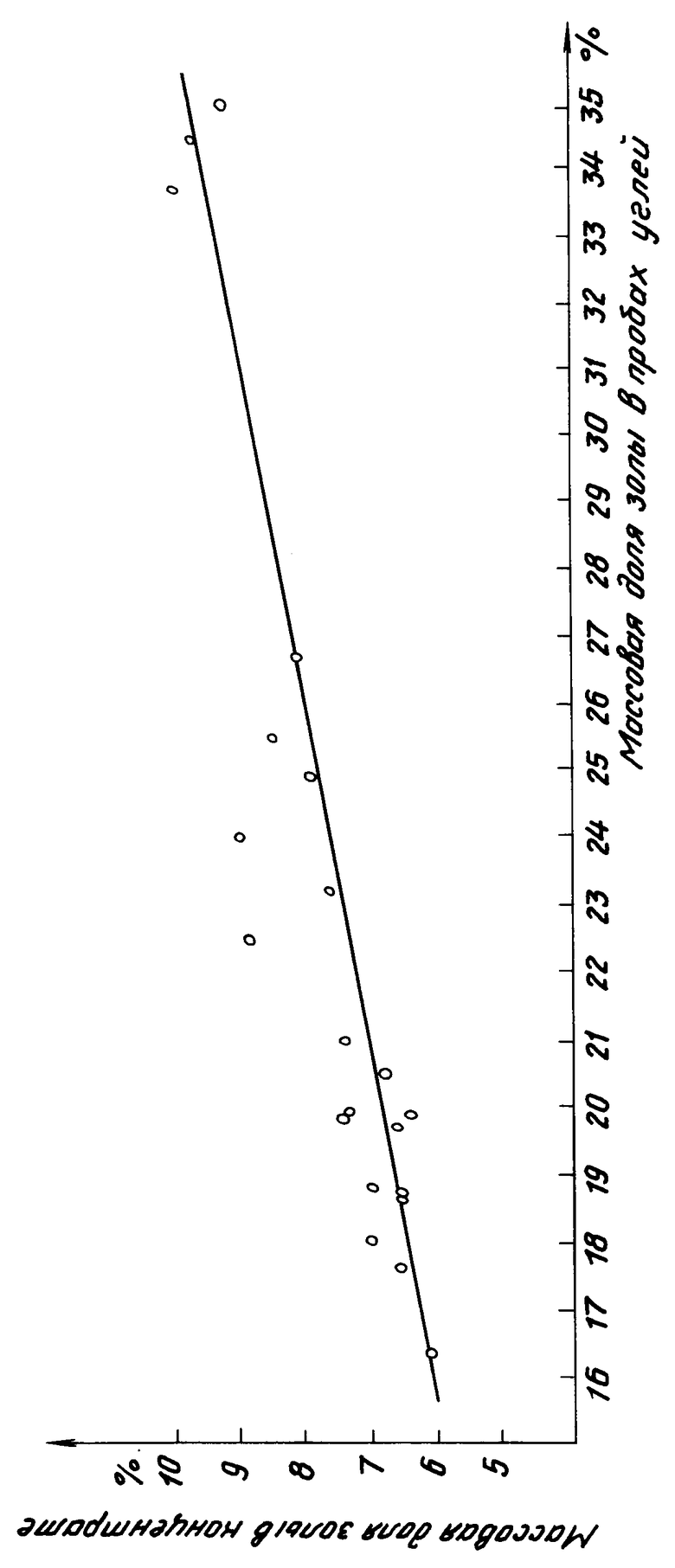

П р и м е р. Для обогащения угольных проб в лабораторных условиях в цилиндр емкостью 1000 см3 наливали реактивы: 90 см3 бензольных углеводородов (бензола) и 910 см3 смешанных галогенопроизводных предельных углеводородов (например, фреона 113), тщательно перемешивали, замеряли плотность раствора, соответствующую 1,5 г/см3. Уголь крупностью 0-1,6 мм загружали в стеклянный стакан в вытяжном шкафу, заливали указанным раствором при тщательном перемешивании и оставляли до полного расслоения на 15-20 мин, после чего всплывшую часть сетчатой лопаткой переносили в воронку, отфильтровывали раствор: твердую часть из воронки переносили на противень из нержавеющего материала, разравнивали, высушивали до полного исчезновения запаха фреона 113 в течение 3-4 ч. Затем раствор фильтровали и использовали для повторного обогащения. Навеску угля массой (100 ± 01) загружали в пластометрический стакан, разравнивали и уплотняли под постоянным давлением, передаваемым углю через штемпель и прокладку из инертного материала, уложенную поверх измельченного угля, и снимали пластометрические показатели: толщины пластического слоя (у) пластометрической усадки (х) и пластометрической кривой при зольности полученного концентрата угольного не более 10% Определение спекаемости угля для коксования вели при медленном нагреве до 250оС в течение 30 мин и со скоростью 3оС/мин в интервале температур от 250 до 730оС. Данные, полученные при помощи пластометра при определении спекаемости углей различных марок в интервале температур от 350 до 650оС известным и предлагаемым способами, сведены в табл.1, откуда видно, что качество обогащения углей семи шахт и разрезов с исходной массовой долей золы от 16,3 до 35% удовлетворяет техническим требованиям, т.е. получен концентрат с массовой долей золы от 6,1 до 10% Оптимальность полученных результатов при обогащении различных углей предлагаемым раствором с плотностью 1,5 г/см3 наглядно отражена в табл.2 и на графике зависимости массовых долей золы в угольных концентратах и пробах углей (см.чертеж). Спекаемость угольных проб, определяемая заявляемым способом, имеет расхождения с данными спекаемости угля поставщиков, определенную по известному способу (прототипу), в пределах, допустимых ГОСТом, а точность степени обогащения увеличилась в 7 раз.

Стоимость и расход экологически чистого реактива для обогащения угольных проб при определении спекаемости по сравнению с ранее используемым известным ядовитым четыреххлористым углеродом, поставляемым с ближнего зарубежья Украины, значительно ниже.

Предлагаемый способ применим на металлургических и коксохимических предприятиях при проведении анализов различных марок углей, предназначенных для составления шихты на коксование, а также разрезах и шахтах при определении пластометрических показателей коксующихся углей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения спекаемости угля | 1986 |

|

SU1444662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКООБРАЗНОГО ПРОДУКТА ИЗ УГЛЯ | 2000 |

|

RU2181746C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| НЕФТЯНАЯ ДОБАВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА И КОКС, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ | 2023 |

|

RU2802661C1 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| Способ определения оптимального уровня измельчения угольных шихт для коксования | 1982 |

|

SU1250944A1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

Использование: в аналитической химии, в частности в способах анализа спекаемости углей, предназначенных для составления шихты на коксование. Сущность изобретения: способ предусматривает обогащение угля в тяжелой среде с последующим нагреванием измельченного угля с постоянной скоростью в интервале температур 250-730°С при постоянном давлении. При этом снимают пластометрические показатели. В качестве обогащаемой среды используют смесь 8-10 об. % бензольных углеводородов и 90-92 об.% смешанных галогенопроизводных предельных углеводородов. 1 ил., 2 табл.

СПОСОБ ОПРЕДЕЛЕНИЯ СПЕКАЕМОСТИ УГЛЯ, включающий обогащение угля в тяжелой среде, медленный нагрев измельченного угля с постоянной скоростью в интервале температур 250 730oС под постоянным давлением, передаваемым углю через штемпель, и прокладку из инертного материала, уложенную поверх измельченного угля, и снятие пластометрических показателей, отличающийся тем, что при обогащении угля в качестве тяжелой среды используют смесь 8 10 об. бензольных углеводородов и 90 92 об. смешанных галогенопроизводных предельных углеводородов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный регулятор к граммофонам и т.п. приборам | 1924 |

|

SU1186A1 |

Авторы

Даты

1995-05-20—Публикация

1993-08-24—Подача