i

где

Ч 10

6„ D JT м

К„ 15

20

Изобретение относится к способу определения оптимального уровня измельчения угольных шихт для слоевого коксования и может быть использовано в коксохимической промьшшенности.

Целью изобретения является повьшю- иие точности определения, снижение затрат на измельчение угля и повьше- ние прочности кокса.

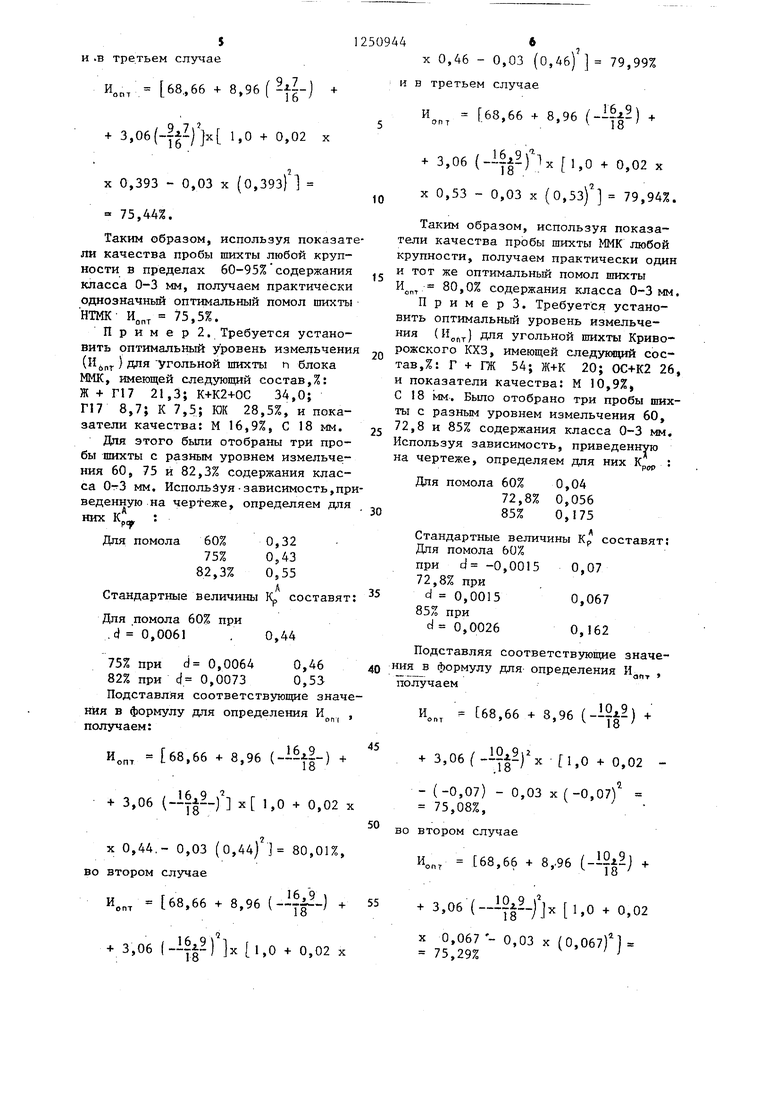

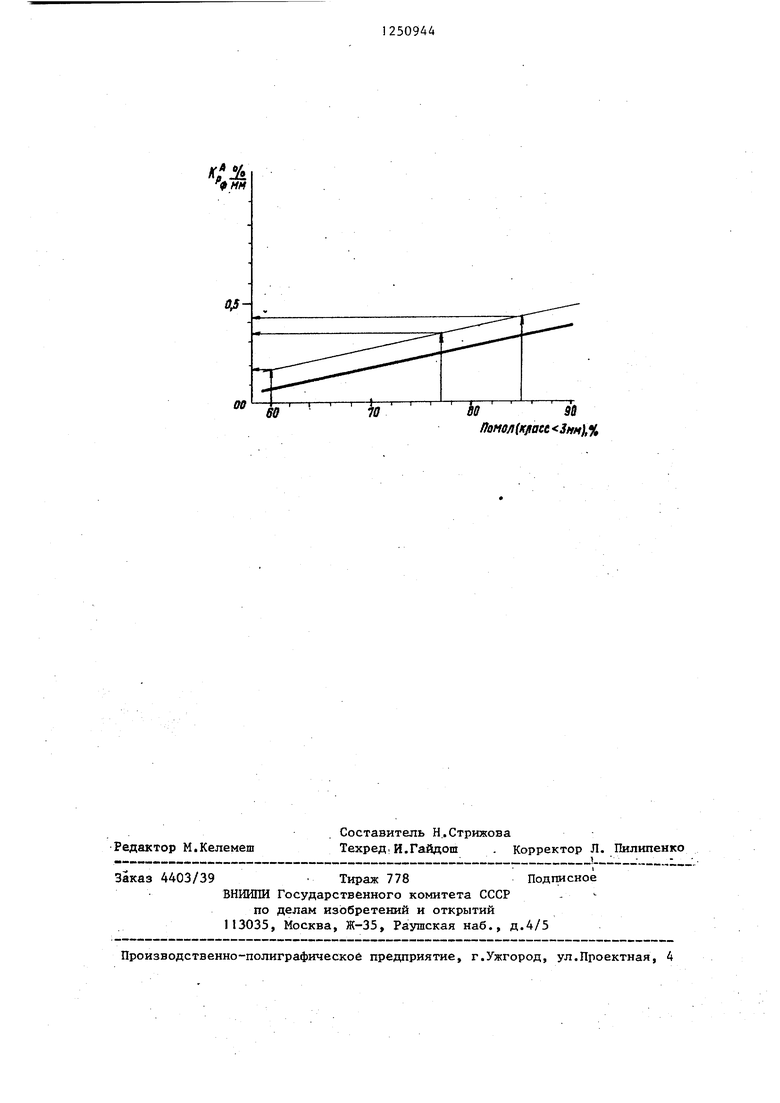

На чертеже представлен график зависимости расчетного коэффициента распределения минеральной составляющей угля от помола пробы испытуемой шихты.

пример. Требуется установить оптимальный уровень измельчения уголь- ной шихты для Нижне-Тагильского мет- комбината, имеющей следующие показатели (состав) ,%: Г6 15; Ж 27; К 43; К 15.

Величина содержания в классе 1 мм шихты частиц плотностью ) г/см (М) определяется следующим образом .

Из представительной воздушно-су- хой пробы весом не менее 1 кг шихты (угля) производственного уровня измельчения (обычно в пределах 60-90% содержания класса 0-3 мм) просеиванием на сите с квадратными отверстия ми 1x1 мм выделяется класс крупнее 1 мм (надрешетный продукт), в котором фракционным анализо м путем расслаивания в водном растворе хлористого цинка по известной методике определяется содержание фракции плот- . ностью более 1,4 г/см. Результаты анализа выражаются в процентах к массе исходной пробы класса крупнее 1 мм, т.е. к массе надрешетного продукта.

Плотность разделения угольного материала, равная 1,4 г/см, выбрана в силу, того, что она является демаркационной, разграничивающей собст- 45 коэффициента распределения минераль25

30

35

козффициент формы частиц; предельное напряжение кокса на разрыв; объем кокса, вмещающий одно зерно угля плотностью более 1,4 модуль улругости кокса; относительная деформация зерна шютностью более 1,4 г/см при коксовании; коэффициент релаксации напряжений в коксе. Для частиц реальной формы d составляет 0,93-1,18 мм, т.е. в среднем -I мм. Поэтому содержание фракции плотностью более 1,4 г/см и определяется в классе более 1 мм шихты .Для данной шихты М 9,7%.Спекае- мость шихты С (толщина пластического слоя)равна 16 мм (определяется в пластометрическом аппарате Сапож- никова известным методом.). В расчетах применяется величина толщины пластического слоя, выраженная в мм. Помол шихты, принятый на заводе, 79+2% содержания класса 0-3 мм, а проба, отобранная для исследований, имела помол 77%. Эту пробу шихты рассевают на классы, мм: 6; 3-6:2-3; 1-2;05-1; 0,5, и определяют зольность каждого из классов.

При анализе пробы шихты получены следующие значения зольности отдельных классов:

40

д Определяют величину коэффициента Кр, для чего составляют табл.1 (число классов h 6J.

т,

а связи с тем, что величина Кр

венно угольное вещество от минерализованного, а также от сростков угля с породой и собственно породных час- тиц.

Как показали исследования, мак- симально допустимый размер угольных зерен (d) плотностью-более 1,4г/сы- , не вызывающий растрескивания кокса, определяется следующей функциональной зависимостью

, )б р1 15 d . у , {1)

,„-К,, +IGpl

50

ной составляющей угля по классам крупности шихты изменяется при изменении уровня измельчения шихты (угля) , ее необходимо пересчитать на эталонный уровень, в качестве которого на оснований исследований принято 80% содержания класса 0-3 мм в шихте. Формула пересчета следующая:

55

А А К. К

р

,4 ф

РФ

+ d (ВО-Ь.„

(2)

где Кр - расчетньй коэ(})фициент расп- ределе}шя минеральной сое2509-44

где

Ч 10

6„ D JT м

К„ 15

20

-

ь-

я т- 25

30

35

козффициент формы частиц; предельное напряжение кокса на разрыв; объем кокса, вмещающий одно зерно угля плотностью более 1,4 модуль улругости кокса; относительная деформация зерна шютностью более 1,4 г/см при коксовании; коэффициент релаксации напряжений в коксе. Для частиц реальной формы d составляет 0,93-1,18 мм, т.е. в среднем -I мм. Поэтому содержание фракции плотностью более 1,4 г/см и определяется в классе более 1 мм шихты .Для данной шихты М 9,7%.Спекае- мость шихты С (толщина пластического слоя)равна 16 мм (определяется в пластометрическом аппарате Сапож- никова известным методом.). В расчетах применяется величина толщины пластического слоя, выраженная в мм. Помол шихты, принятый на заводе, 79+2% содержания класса 0-3 мм, а проба, отобранная для исследований, имела помол 77%. Эту пробу шихты рассевают на классы, мм: 6; 3-6:2-3; 1-2;05-1; 0,5, и определяют зольность каждого из классов.

При анализе пробы шихты получены следующие значения зольности отдельных классов:

коэффициента распределения минеральд Определяют величину коэффициента Кр, для чего составляют табл.1 (число классов h 6J.

т,

а связи с тем, что величина Кр

ной составляющей угля по классам крупности шихты изменяется при изменении уровня измельчения шихты (угля) , ее необходимо пересчитать на эталонный уровень, в качестве которого на оснований исследований принято 80% содержания класса 0-3 мм в шихте. Формула пересчета следующая:

А А К. К

р

,4 ф

РФ

+ d (ВО-Ь.„

(2)

где Кр - расчетньй коэ(})фициент расп- ределе}шя минеральной сое31

тавляющей угля по классам крупности в исследуемой пробе шихты фактического производственного уровня измельчения (); d- коэффициент, определяемый

из отношения

, ±0,05

Р

Знак при величине 0,05 зависит от знака Кр - они должны быть одинаковы. .Л

Коэффициент распределения К вычисляется в зависимости от зольности (А и среднего арифметического диаметра (X j) каждого из классов крупности шихты (угля) по соотношению

Пh h

Л.,Х. -Ц А., X.

(А-, ()

мм /

РФ

II I 1

иЦх.ЧЦх.)

Ы .i-1

где п- количество классов, для которых определялась зольность.

К

рФ

0,336.

Так как помол пробы 77%) отличается от эталонного, рассчитывают стандартное значение коэффициента d, определяют из формулы 3

d 0,005.

Рассчитывают стандартное значение коэффициента К по формуле (2)

К,

0,351.

Определяют оптимальное содержание уровня измельчения в шихте класса 0-3 мм по формуле

И 68,66 + 8,96 -|- +

М + 3,06 (--) J 1,0 + 0,02 К

L

- 0,03 (Kj) j 75,5%.

Таким образом, помол шихты может быть уменьшен против принятого на заводе с 79 до 75,5% класса 3 - 0мм.

509444

Промьппленные испытания шихты также показывают, что этот уровень измельчения является оптимальным, так как в пределах 73,5-77,3% содержа- 5 ния класса 0-3 мм в Ш1гхте, прочность полученного из нее кокса самая высокая и составляет по индексу М25 86,4%, а по Ml О - 6,7%. Повьше- ние уровня измельчения выше 77,5%

10 нецелесообразно, так как при несущественном повьшении прочности кокса происходит значительное снижение его производства и увеличение энергозатрат и вредных выбросов в атмос15 Феру.

Пример. Требуется установить оптимальный уровень измельчения (1Г„) для угольной шихты НТМК, имеющей.состав,%: Г6 15, Ж 27, К 43

20 К2 15, и показатели качества: М 9,7% и С 16 мм.

Для этого были отобраны три пробы шихты с разным уровнем измельчения 60; 77 и 85% содержания класса

25 0-3 мм. Используя зависимость, приведенную на чертеже, определяем для

них К

РФ Для помола 60% 77% 85%

0,17 0,34 0,42

Стандартные величины составят:

Для помола 60%

при d 0,0037 0,244

77% при с/ 0,005 0,355 85% при с/ 0,0055 0,393 Подставляя соответствующие значения в формулу для.определения И

40

получаем

ont

9.71

И, б8,66 + 8,96 +

+ 3,06 (yi--) J X 1,0 + 0,02 X

X 0,244 - 0,03 X (0,244) 75,43%, во втором случае

«on. f 68,66+8,96 (-f|Z)

+ 3,06(j|-) 1,0 + 0,02 X X 0,355 - 0,03 X (0,355) 75,45%

и .в третьем случае

б8..66 + 8.96 {Щ-}

16

9,7

+ 3,Об(-||-)х 1,0 + 0,02 X

2

X 0,393 - 0,03 X (0,393)1

и в третьем случае 5 И 68,66 +8,96 {-if|2) +

+ 3,06 (- i-flx 1,0 + 0,02 X

10

X 0,53 - 0,03 X (0,53) 79,94%.

Таким образом, используя показатели качества пробы шихты ММК любой крупности, получаем практически один ности в пределах 60-95% содержания , и тот же оптимальный помол шихты класса 0-3 мм, получаем практически опт 80,0% содержания класса 0-3 мм. однозначный оптимальный помол шихты П р и м е р 3. Требуется устано 75,44%.

Таким образом, используя показатели качества пробы шихты любой крупНТМК И

опт

75,5%.

П р и м е р 2. Требуется установить оптимальный уровень измельчения2о Рижского КХЗ, имеющей следукнций сос- () для-угольной шихты П блока тав,%: Г + ПК 54; Ж+К 20; ОС+К2 26, МЖ, имеющей следующий состав,%: и показатели качества: М 10,9%, Ж + Г17 21,3; К+К2+ОС 34,0; С 18 мм. Было отобрано три пробы ших- Г17 8,7; К 7,5; ЮК 28,5%, и пока- ты с разным уровнем измельчения 60,

затели качества: М 16,9%, С 18 мм.25 ,8 и 85% содержания класса 0-3 мм.

Для этого были отобраны три пробы шихты с разным уровнем измельчения 60, 75 и 82,3% содержания класИспользуя зависимость, приведенную на чертеже, определяем для них К

POP

Для помола 60% 0,04 72,8% 0,056 85% 0,175

са ОтЗ мм. Используя-зависимость,приведенную на чертеже, определяем для них Кр :

Для помола

60%

75%

82,3%

0,32 0,43 0,55

А

Стандартные величины К, составят:

Для помола 60% при .4 0,0061 . 0,44

75% при d 0,0064 0,46 82% при cf 0,0073 0,53 Подставляя соответствующие значеия в формулу для определения И , олучаем:

И,

68,66 + 8,96 (-i-t|-) +

-t- 3,06 (-iy|--f х 1,0 + 0,02 X

X 0,44.- 0,03 (о,44) 80,01%, втором случае

68.66 + 8,96 () +

12

+ 3,06 (--||-) х 1,0 + 0,02 X

12509446 ,

X 0,46 - 0,03 (0,4б) 79,99%

и в третьем случае 5 И 68,66 +8,96 {-if|2) +

+ 3,06 (- i-flx 1,0 + 0,02 X

вить оптимальный уровень измельче- ohr) для угольной шихты Криво,8 и 85% содержания класса 0-3 мм

Используя зависимость, приведенную на чертеже, определяем для них К

POP

30

Для помола 60% 0,04 72,8% 0,056 85% 0,175

Стандартные величины Кр составят:

Для помола 60%

при d -0,0015 0,07

72,8% при

d 0,0015 0,067 85% при

d 0,0026 0,162

Подставляя соответствующие значе- :™ формулу для определения И , получаем

И.„, - С68,66 + 8,96 (-12) f

+ 3,06() x 1,0 4- 0,02 - (-0,07) - 0,03 X (-0,07) 75,08%,

во втором случае

И,„ 68,66 -f 8,.96 ( +

10,9

.

18

55

+ 3,06 (-i |2-j x 1,0 + 0,02

X 0,067 - 0,03 X (0,067) 75,29%

и в третьем случае

125(14448

са, полученного при выборе уровня .(-) q , ичмельчения по предлагаемому спосо- И„ 68,66 + 8,96( + бу, Быше.

+ 3,06 {-|2л2),о + 0,02 X

X 0,162 - 0,03 X (0,162) 75,38%.

Таким образом, и для Криворожского КХЗ, используя показатели качества пробы шихты любой крупности, получаем практически однозначный оптимальный помол шихты И 75,3% клас са 0-3 мм.

Из представленных данных очевидно , что если для широкого диапазона крупности проб шихты одного состава получается один и тот же , то для более узкого диапазона 79+2%, т.е. для помолов шихты 77 и 81% при расчете И, , также получаются одинаковые величины:

75,5% для шихты НТМК

80,0% для шихты МЖ

75,3% для шихты КрКХЗ

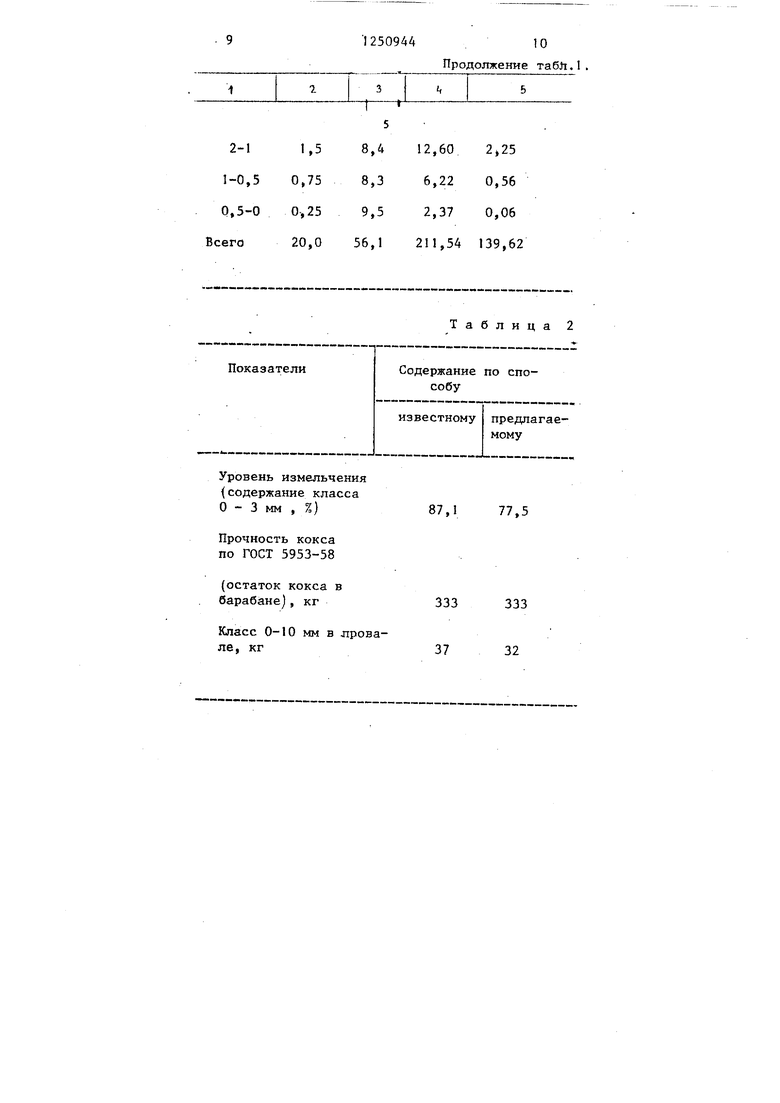

В табл.2 приведены результаты проверки извеотного и предложенного способов и данные по уровню измельчения шихты: содержание углей марок Г+К - 30%,, К - 28%, ОС - 27%, золь- ность А - 8,4%, выход летучих веществ V - 25,7%, спекаемость У - 18 мм, содержание класса 1 мм, час тиц плотностью 1,4 г/см - 13.,9%, рассчитанные по известному и предложенному способам и соответствзпощие прочности кокса (для сравнения уровень измельчения шихт, принятый на заводе, составляет , а прочность кокса (остаток 333 класса 10-0 мм) - 32 кг.

Как следует из анализа данных, приведенных в табл.2, прочность кок

10

15

0

0

Формула изобретений

Способ определения оптимального уровня измельчения угольных шихт для коксования, включаюш 1й предварительное измельчение шихты до содержания 60-95% класса 0-3 мм и определение содержания частиц плотностью более 1,4 г/см, отличающий- с я тем, что, с целью повьш1ения точ- ности определения, снижения затрат на измельчение угля и повьш1ения прочности кокса, определяют спекаемость шихты по толщине пластического слоя, .содержание частиц плотностью 1,4 г/ /см в классе 1 мм, коэффициент распределения минеральной составляющей угля по классам крупности шихты, находят оптимальное содержа- 1ние в шихте класса 0-3 мм по формуле

И,„, 68,66 + 8,96 -|- + .. + 3,06 (-|-fl D,0 + 0,02 Кр - 0,03 (K;f ,

где Ид „т - содержание класса О - 3 мм,%;

, М - содержание в классе 1 мм

частиц плотностью

1,4 г/см ,%;

С - толщина пластического слоя,мм;

Кр - коэффициент распределения минеральной составляющей угля по классам крупности шихты (компонента), рассчитываемой в зависимости от зольности каждого класса крупности,%/мм.

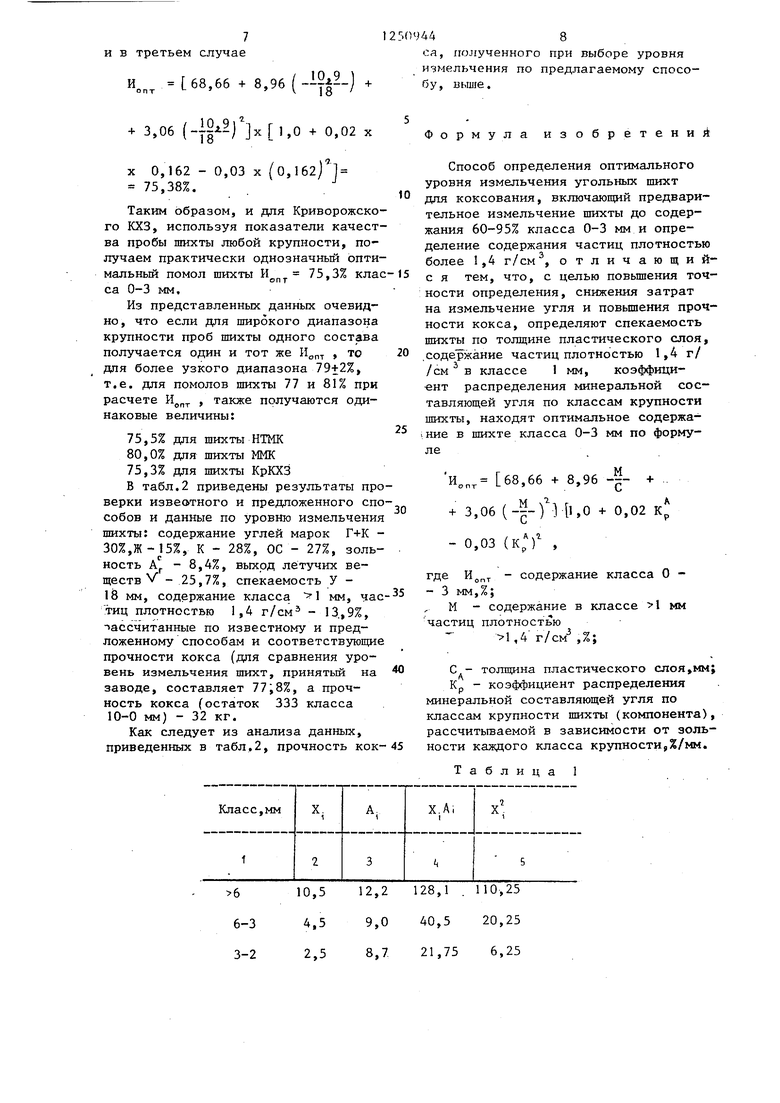

Таблица 1

9

2-11,58,412,602j25

1-0,50,758,36,220,56

0,5-00,259,52,370,06

Всего20,056,1211,54139,62

Уровень измельчения

(содержание класса

О - 3 мм , %)

Прочность кокса по ГОСТ 5953-58

(остаток кокса в

барабане), кг

Класс 0-10 мм в лровале, кг

125094410

Продолжение табЛ.1

Таблица 2

К о/л а И

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом составления шихты для коксования | 1989 |

|

SU1620921A1 |

| Способ подготовки угольной шихты для получения доменного кокса | 2022 |

|

RU2802027C1 |

| Способ получения кокса для доменного производства | 2022 |

|

RU2790416C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| Способ подготовки угольной шихты для коксования | 1987 |

|

SU1640145A1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| Способ подготовки угольной шихты в коксованию | 1988 |

|

SU1555339A1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ шихты к КОКСОВАНИ10 | 1971 |

|

SU298633A1 |

Изобретение относится к способам определения оптимального уровня измельчения угольных шихт для коксования, может быть использовано в коксохимической промьшшенности и позволяет повысить точность определения,снизить затраты на измельчение угля и повысить прочность кокса. Шихту предварительно размельчают до содержания 60-95% класса 0-3 мм просеиванием на сите 1x1 мм, вьщеляют класс крупнее 1 мм. Затем фракционным анализом путем расслаивания в водном растворе хлористого цинка определяют фракцию плотностью более 1,4 г/ спекаемости шихты по толщине пластического слоя, содержанию частиц плотностью 1,4 г/см в классе 1 мм, коэффициенту распределения минеральной составляющей угля по классам крупности шихты определяют содержание в шихте класса 0-3 мм. 2 табл.| 1 ил. 9 (Л

W so

ffoMOfl(Kfact 3HM,%

Редактор М.Келемеш

Составитель Н..Стрижова

Техред, И,Гайдош . Корректор Л. Пилипенко

Заказ 4403/39 Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Фомин А.П | |||

| и др | |||

| Метод прогноза оптимальной степени измельчения угольных; шихт для коксования | |||

| - Кокс и химия, 1968, № 4, с.1-6. |

Авторы

Даты

1986-08-15—Публикация

1982-05-28—Подача