Изобретение относится к области производств ряда остродефицитных товарных продуктов связующих материалов для электродной, электроугольной, огнеупорной промышленности, кровельных, строительных, дорожных покрытий, гидроизоляционных материалов и антикоррозионных составов для защиты металлов от коррозии на основе различных смол термолиза.

Наиболее близким к изобретению является способ обработки сланцевой камерной смолы, предусматривающий барботирование неподогретого воздуха. Удельный расход воздуха при этом составил 4800 л/кг сырья. Реологические свойства сланцевой и каменноугольной смолы термолиза близки.

Однако эффективность этого способа обработки невысока: значителен удельный расход воздуха и продолжительность процесса дезактивации канцерогенных соединений; канцерогенная активность смолы после обработки остается достаточно высокой (по показателю выхода злокачественных опухолей и латентному периоду их развития в биологическом эксперименте).

Цель изобретения повышение эффективности обработки смолы, позволяющей значительно снизить ее канцерогенность при одновременном сохранении технологических свойств.

Поставленная цель достигается тем, что в известный способ обработки воздухом дополнительно вводят озон в количестве 0,8-80, об. Обработку производят при температуре 60-80оС в течение 1 ч.

Указанная обработка может быть применена как к различным смолам с близкими реологическими свойствами (каменноугольного, буроугольного, нефтяного, сланцевого происхождения), так и к готовым составам.

В способе по изобретению в качестве примера предлагается антикоррозионный состав "Антикор СЭФ", получаемый на основе смолы, уловленной электрофильтрами при термической переработке пексодержащих заготовок (СЭФ). Состав "Антикора СЭФ" нормируется ТУ 48-4807-200-88, мас. смола электрофильтра 64,0; диэтилацетат 34,0; присадка КАП-25 (антиржавейная) 2,0.

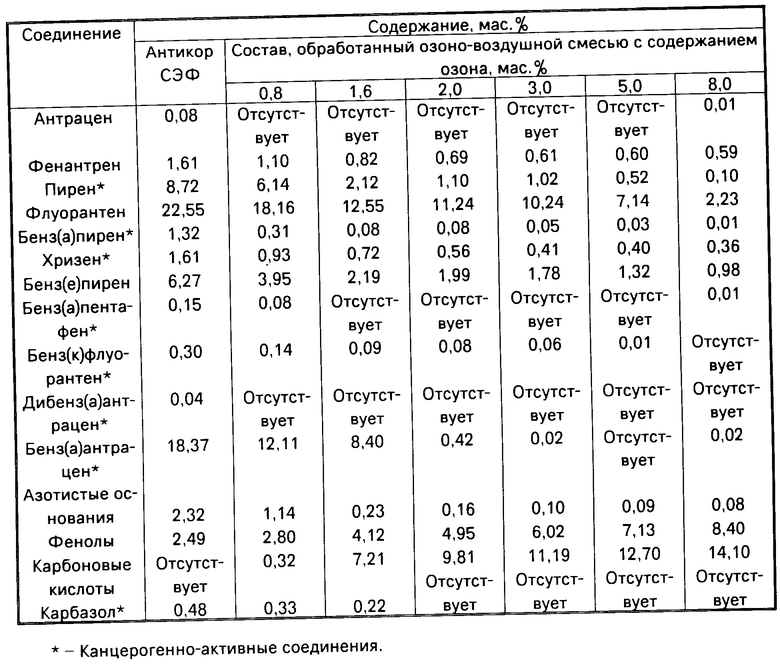

Технология обработки по предлагаемому способу: смолу СЭФ или готовый антикоррозионный состав помещают в реактор-смеситель, нагревают до температуры 60-80оС для обеспечения жидкоподвижной консистенции реакционной массы и через барботажное устройство подают озоновоздушную смесь. Количество озона, добавляемого к воздуху, варьируют в пределах от 0,8 до 8,0 об. (см. таблицу). Оптимальным в данном случае является добавка 1,6-3,0 об. Увеличение количества озона в воздухе более 3,0 об. ведет к изменению реологических свойств повышению вязкости антикоррозионного состава "Антикор СЭФ" до 20-25 Па˙с (при нормированных пределах 10-20 Па˙с).

Продолжительность обработки смолы или состава составляет 60 мин, что является оптимальным при указанных добавках озона к воздуху для достижения поставленной цели.

Из данных таблицы видно, что предлагаемый антикоррозионный состав "Антикор СЭФ" содержит 66,3 мас. идентифицированных токсичных и канцерогенных соединений, из которых 30,7 мас. составляет канцерогенные соединения.

При кратковременной обработке (60 мин) антикоррозионного состава озоно-воздушной смесью c содержанием озона в воздухе 1,6 мас. содержание канцерогенных соединений в готовом продукте снижается более чем в 2 раза, а при содержании озона 3,0 об. канцерогенные соединения практически полностью дезактивируются.

В результате обработки озоно-воздушной смесью образуются соединения, не являющиеся бластомогенными продуктами и обладающие определенными свойствами по ингибированию процессов метаболизма, исключаются потенциальные источники образования канцерогенных соединений при использовании полученных товарных продуктов.

Сравнительный анализ с прототипом позволяет констатировать, что заявленный способ обработки смолы отличается от известного тем, что воздух для обработки обогащается озоном в количестве 0,8-8,0 об. и обработка ведется при температуре 60-80оС в течение 60 мин, что позволяет:

сохранить уникальные технологические свойства смолы:

значительно интенсифицировать процесс, сократив удельный расход воздуха (252 л/кг сырья против 4800 л/кг сырья по прототипу);

повысить эффективность деканцерогенизации (снижения канцерогенности) более чем в 2 раза в сравнении с прототипом.

Снижение канцерогенности готового антикоррозионного состава на 89% позволяет отнести обработанный товарный продукт по классификации Шабада Л.М. к числу "продуктов, безопасных для человека".

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСТЕВОЙ ЭРГОМЕТР | 1998 |

|

RU2153287C2 |

| КОНТАКТНАЯ СРЕДА ДЛЯ УЛЬТРАФОНОФОРЕЗА | 1991 |

|

RU2014070C1 |

| СПОСОБ ЛЕЧЕНИЯ ВИБРАЦИОННОЙ БОЛЕЗНИ | 1992 |

|

RU2038102C1 |

| СПОСОБ ПОИСКА БИОЛОГИЧЕСКИ АКТИВНЫХ ТОЧЕК | 1992 |

|

RU2072828C1 |

| СПОСОБ ЛЕЧЕНИЯ ПЛЕЧЕ-ЛОПАТОЧНОГО ПЕРИАРТРОЗА | 1995 |

|

RU2120811C1 |

| СПОСОБ ДИАГНОСТИКИ СИЛИКОЗА | 2000 |

|

RU2183328C1 |

| СПОСОБ ЛЕЧЕНИЯ ВИБРАЦИОННОЙ БОЛЕЗНИ | 1995 |

|

RU2104060C1 |

| СПОСОБ ЛЕЧЕНИЯ ПЫЛЕВЫХ ЗАБОЛЕВАНИЙ ЛЕГКИХ | 1991 |

|

RU2033201C1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ С ПАРОКСИЗМАЛЬНОЙ РЕЦИПРОКНОЙ ТАХИКАРДИЕЙ НА ФОНЕ СИНДРОМА WPW | 1999 |

|

RU2195983C2 |

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОГО ПАНКРЕАТИТА | 1998 |

|

RU2149654C1 |

Использование: производство продуктов и материалов на основе каменноугольных смол термолиза, являющихся связующими в композициях, предназначенных для антикоррозионной защиты. Снижение токсичности и канцерогенности смолы при одновременном сохранении ее технологических свойств достигается тем, что смолу термолиза или состав на ее основе подвергают кратковременной обработке воздухом с добавкой озона. Условия обработки: температура 60-80°С, время 1 ч, содержание озона в озоно-воздушной смеси 0,8-8,0 об.%. 1 табл.

СПОСОБ ОБРАБОТКИ ПРОДУКТА ПЕРЕРАБОТКИ КАМЕННОГО УГЛЯ путем пропускания через него модифицирующего агента, содержащего окислитель, отличающийся тем, что, с целью снижения токсичности целевого продукта, в качестве продукта переработки каменного угля используют смолу термолиза каменноугольного пека или состав на ее основе и обработку проводят при 60 80oС в течение 1 ч озоновоздушной смесью с содержанием озона 0,8 8,0 об.

| Данецкая О.Л | |||

| Экспериментальное обоснование деканцерогенизации продуктов промышленности | |||

| Л.: Медицина, 1971, с.56-57. |

Авторы

Даты

1995-05-20—Публикация

1991-05-07—Подача