Изобретение относится к технологии стекла, конкретно к изделиям из стекла, изготовляемым по жидкофазному методу и используемым в лазерном термоядерном синтезе для диагностических исследований.

Известен рабочий раствор, содержащий кремний, бор и щелочные металлы: литий, натрий, калий в виде их соединений, а также агент-газообразователь карбамид. Изготовление полых стеклянных микросфер на основе данного раствора осуществляется по жидкофазному методу в корпусе электропечи с вертикальным каналом в зонах с переменным тепловым режимом.

Недостатком этого раствора является отсутствие возможности изготовления микросфер, отвечающих условиям кондиционности за счет отсутствия в составе рабочего раствора компонентов, предотвращающих коллапс формируемых микросфер при переходе частиц раствора в стеклообразное состояние [1]

Наиболее близким к предполагаемому изобретению по технической сущности и техническому результату является раствор для изготовления микросфер, содержащий H2SiO3, H3BO3, NaOH, KOH, борат лития [2] Изготовление микросфер с использованием указанного раствора производится по жидкофазному методу.

Недостатком данного раствора является недостаточно высокий выход кондиционных микросфер, пригодных для исследований в лазерном термоядерном синтезе (ЛТС), поскольку не предложен эффективный агент газообразователь для компенсирования коллапса.

Кондиционные микросферы должны отвечать следующим требованиям:

диаметр микросфер D, мкм 100-200

толщина оболочки d, мкм 0,5-3,0

разнотолщинность Δ d/d, 2-10

проницаемость

оболочки К, моль˙м/м2˙с˙Па 5˙10-22

Технический результат изобретения заключается в повышении выхода микросфер, пригодных для исследования в экспериментах по ЛТС, снижении газовой проницаемости готовых изделий.

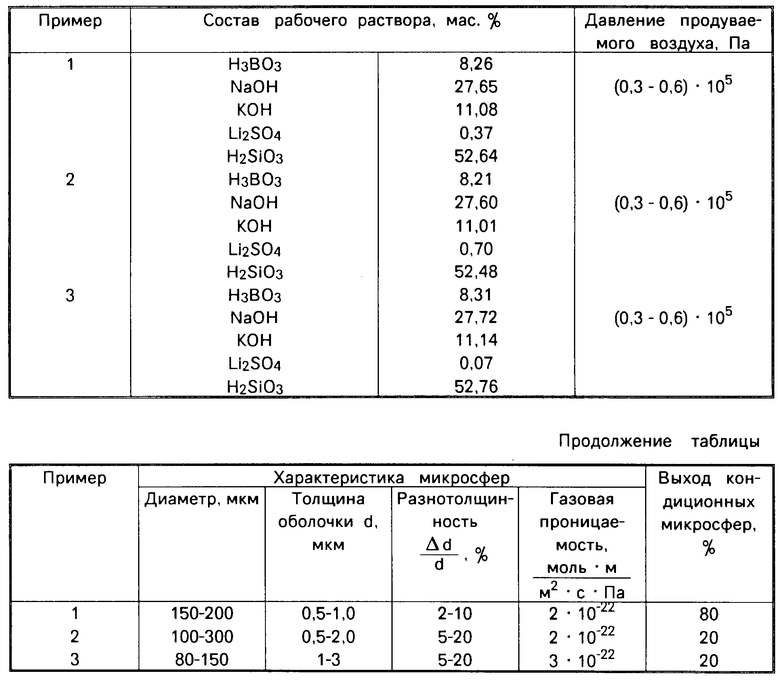

Раствор для изготовления микросфер имеет следующий состав, мас. H3BO3 8,21-8,31 NaOH 27,60-27,72 KOH 11,01-11,14 Li2SO4 0,07-0,70 H2SiO3 Остальное

Предварительно готовят раствор бората калия и раствор сернокислого лития, которые затем последовательно вводят в раствор силиката натрия, соблюдая указанные выше соотношения между компонентами. Приготовленный рабочий раствор подвергают термообработке в электропечи с вертикальным каналом в зонах с переменным тепловым режимом. Перед проведением термообработки производится контроль плотности рабочего раствора, при этом, в случае необходимости, корректируют плотность рабочего раствора до 1,1˙103 кг/м3 добавлением дистиллированной воды. В процессе термообработки рабочего раствора в зонах электропечи силикаты натрия, бората калия, сульфат лития и находящиеся в несвязанном состоянии кремневая и борная кислоты, находящиеся в составе рабочего раствора, разлагаются с образованием оксидов SiO2, B2O3, Na2O, K2O, Li2O и O2˙SiO2 и В2O3 в дальнейшем образуют структурную решетку стекла, а оксиды щелочных металлов заполняют поры решетки, модифицируя ее, тем самым снижают газовую проницаемость стекла.

Переменный тепловой режим в зонах электропечи, где происходит термообработка капель рабочего раствора, устанавливается в зависимости от изменений его физико-химического состояния, и подобен тепловому режиму, используемому в прототипе. Так, в зоне I печи температура 250-350оС, что необходимо для преобразования капель рабочего раствора в гелеобразные шарики и удаления воды в виде пара. В зоне II печи температура 150-250оС, происходит уплотнение геля. В конце зоны III, где температура 500-800оС, происходит подготовка к разложению газообразователя, в качестве которого в предлагаемом растворе содержится сернокислый литий. Температура разложения сернокислого лития 860оС достигается при переходе из зоны III в зону IY, где температура 500-800оС, 1100-1300оС. В зоне IY происходит плавление геля и образование полых стеклянных микросфер, которые после термообработки охлаждают.

Конкретные составы растворов и их свойства представлены в таблице.

Использование сернокислого лития в составе рабочего раствора основано на проявлении как его газообразующих, так и модифицирующих свойств. При термическом разложении Li2SO4 выделяются газообразные оксиды серы. Экспериментально подтверждено, что это препятствует коллапсу микросфер, и при указанном выше содержании сернокислого лития в составе рабочего раствора, снижается вероятность образования монолитных микрошариков и разрушения оболочек формируемых изделий. Кроме того, показано в экспериментах и снижение газовой проницаемости оболочек формируемых микросфер, что положительно влияет на увеличение времени сохранения специальной газовой смеси в полостях микроизделий. В конечном итоге все это приводит к увеличению выхода кондиционных микросфер до 80% по сравнению с прототипом.

Использование изобретения позволит компенсировать коллапс, повысить выход полых стеклянных микросфер до 80% пригодных для исследований в ЛТС, и отвечающих требованиям кондиционности, указанным выше, в том числе и по газовой проницаемости. Кроме того, в составе раствора используют дешевые, недефицитные реактивы, а изготавливаемые из него микроизделия можно использовать для хранения газовых сред в различных областях науки и техники, что обеспечивает расширение области использования их.

Из таблицы видно, что использование рабочего раствора заявляемого состава позволяет повысить выход кондиционных микросфер до 80% Экспериментально подтверждено, что при использовании рабочего раствора с включением компонентов вне указанного диапазона соотношений не обеспечивается технический результат, указанный выше.

Использование: для лазерного термоядерного синтеза. Сущность изобретения: раствор для изготовления полых стеклянных микросфер содержит 8,21-8,31 мас.% борной кислоты, БФ H3BO3; 27,6-27,72 мас.% гидроксида натрия, БФ NaOH; 11,01-11,14 мас. % гидроксида калия, БФ KOH; 0,07-0,70 мас.% углекислого лития, БФ Li2SO4 ; остальное - кремниевая кислота, БФ H2SiO3 . Раствор разбавляют дистиллированной водой до плотности 1,1·103 кг/м3 . 1 табл.

РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛЯННЫХ МИКРОСФЕР для лазерного термоядерного синтеза по жидкофазному методу, включающий H3BO3, NaOH, KOH, H2SiO3 и соединение лития, отличающийся тем, что в качестве соединения лития он содержит Li2SO4 при следующем соотношении компонентов, мас.

H3BO3 8,21 8,31

NaOH 27,60 27,72

КОН 11,01 11,14

Li2SO4 0,07 0,70

H2SiO3 Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4257799, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-05-27—Публикация

1992-07-14—Подача