Изобретение относится к диагностированию технического состояния деталей машин и может быть использовано, в частности, для диагностики технического состояния силовых радиально-опорных подшипников качения.

Известен способ безразборного контроля технического состояния радиальных подшипников качения, при котором измеряют энергию акустического сигнала, воспринимающего вибрацию подшипника, обусловленную наличием дефектов на его беговых дорожках [1]

Недостаток этого способа заключается в чрезвычайно высокой чувствительности к изменению скорости вращения привода, а также в резком увеличении уровня шума с увеличением скорости.

Наиболее близким к предлагаемому по технической сущности является способ безразборного контроля состояния элементов радиальных подшипников качения, включающий измерение величины энергии акустического сигнала в зоне нагружения, обусловленного вибрацией подшипника, и временных интервалов угловых перемещений элементов подшипника [2]

Однако при использовании этого способа отсутствует начало отсчета, измерение состояния подшипника дает конечный результат в относительных единицах, что не позволяет в полной мере судить о степени износа подшипника.

Техническим результатом предлагаемого изобретения является повышение точности и достоверности контроля.

Это достигается тем, что в способе безразборного контроля состояния элементов радиальных подшипников качения, включающем измерение величины энергии акустического сигнала в зоне нагружения, обусловленного вибрацией подшипника, и временных интервалов угловых перемещений элементов подшипника, в качестве параметра безразборного контроля состояния исследуемого подшипника используют коэффициент кинематического соотношения между элементами радиального подшипника, при этом дополнительно измеряют изменение угловых перемещений элементов подшипника, определяют коэффициент кинематического соотношения и по величинам полученных параметров путем сравнения их с базовыми для данного типа и класса подшипника судят о его техническом состоянии. Кроме того, дополнительно измеряют изменение энергии акустического сигнала.

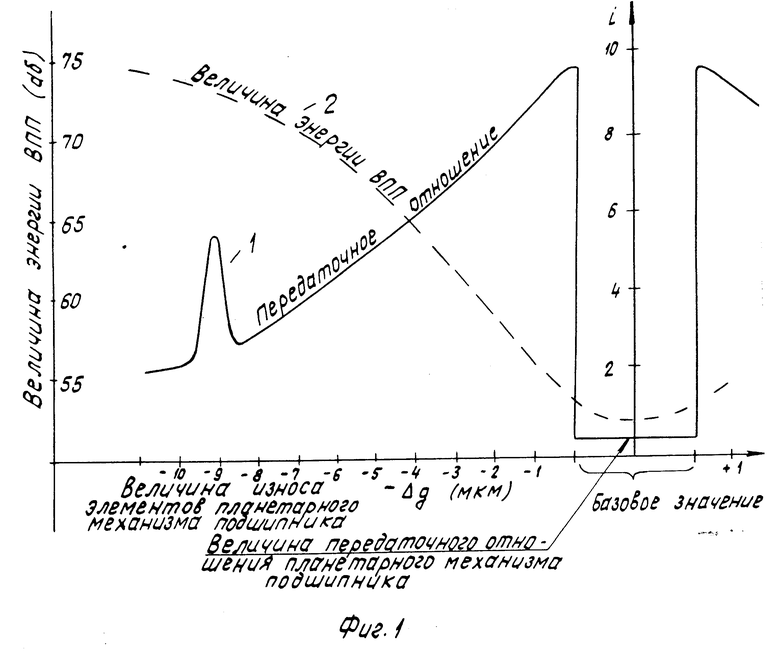

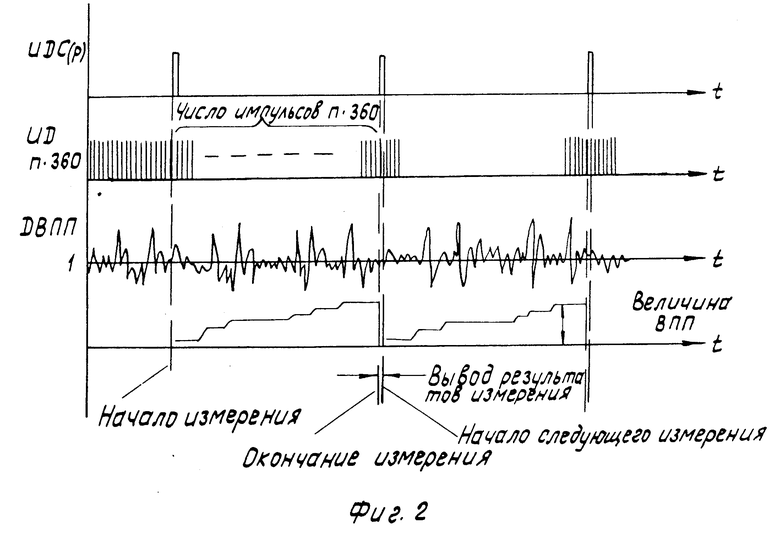

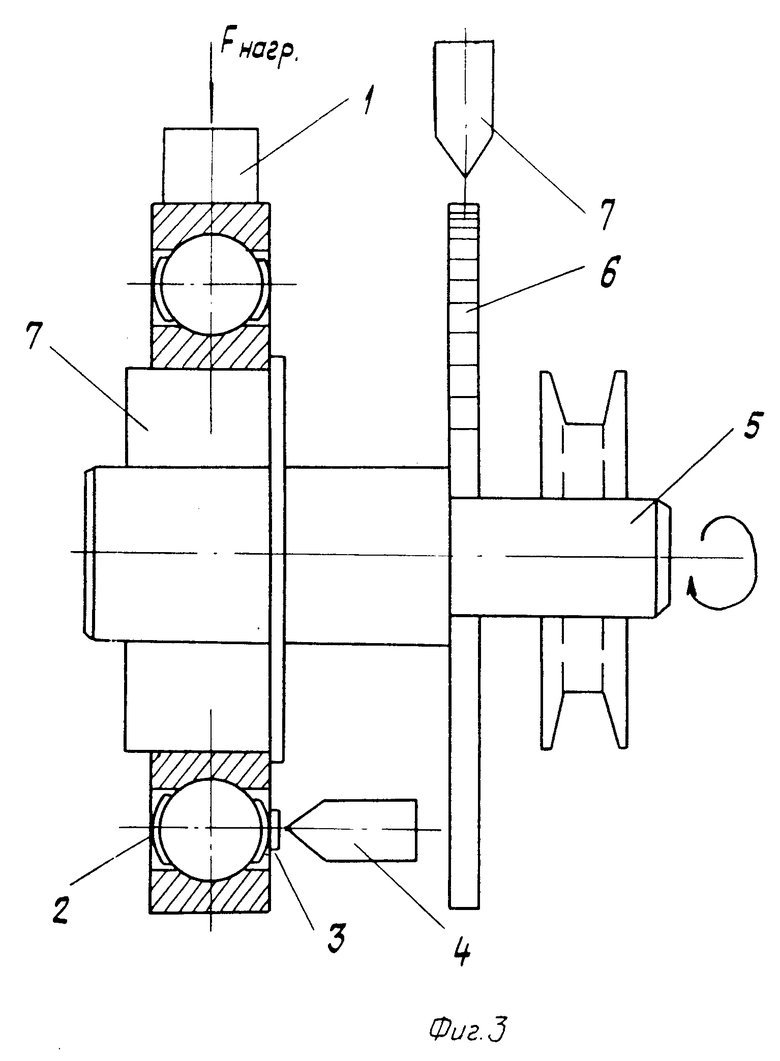

На фиг. 1 изображены графики изменения величины передаточного отношения планетарного механизма подшипника (кривая 1) и величины энергии акустического сигнала (кривая 2); на фиг.2 временные диаграммы измерения; на фиг.3 схема установки для реализации предлагаемого способа.

Основными источниками вибрации подшипника качения являются возмущающие силы, связанные с его кинематикой.

Кинематика подшипника качения соответствует кинематике планетарного механизма, причем внутреннее кольцо подшипника соответствует центральному колесу планетарного механизма, сепаратор водилу, тела качения сателлитам, наружное кольцо опорному колесу, при этом изменение геометрических размеров и формы любого элемента подшипника качения вызывает соответствующее изменение передаточного отношения планетарного механизма. Это приводит к увеличению зазора между элементами подшипника, и, как следствие, к увеличению энергии виброперемещений. В процессе износа подшипника его передаточное отношение уменьшается в зависимости от изменения геометрических параметров тел качения подшипника, что ведет к увеличению зазоров в подшипнике и равносильно понижению класса точности изготовленного подшипника, при этом с увеличением зазоров возрастает величина акустических шумов

Предлагаемый способ осуществляют следующим образом.

Предварительно в зоне нагружения подшипника на наружную поверхность внешнего кольца устанавливают датчик 1 измерения виброперемещений внешнего кольца подшипника.

На боковую поверхность сепаратора 2 для шарикового подшипника или боковую поверхность ролика роликового подшипника устанавливают магнитную метку 3. Информация о прохождении сигнальной магнитной метки 3 сепаратора или ролика через контрольную точку фиксируется бесконтактным индукционным датчиком 4, который подключен в схему формирования импульсного сигнала (не показана).

На вращающемся валу 5 привода внутреннего кольца подшипника закрепляют диск 6, условно разделенный на 360 угловых интервалов. Временное положение вала 5 привода внутреннего кольца подшипника фиксируют бесконтактным путем с помощью индукционного датчика 7.

Измерение состояния подшипника производят после выхода исследуемого подшипника на заданный режим скорости вращения вала 5 привода при соответствующей величине действующей нагрузки в зоне нагружения подшипника в радиальном направлении.

Измерение производят с момента совпадения фронта импульса от индукционного датчика 4 с фронтом импульса от индукционного датчика 7 углового положения внутреннего кольца подшипника до последующего аналогичного момента, при этом указанный момент времени зависит только от степени износа тел качения подшипника.

В процессе измерения фиксируются величина энергии виброперемещений внешнего кольца подшипника и число импульсов от индукционного датчика 7 углового перемещения внутреннего кольца подшипника и по совокупности этих величин путем сравнения их с базовыми для данного типа и класса подшипника судят о его техническом состоянии и степени износа.

По мере износа исследуемого подшипника имеет место изменение геометрических размеров и формы тел качения от базового значения, выявляется закономерность увеличения энергии виброперемещений подшипника и изменения передаточного отношения планетарного механизма, при этом увеличение зазора между телами качения приводит к возрастанию энергии виброперемещений подшипника по нормальному закону распределения, а также к резкому возрастанию величины передаточного отношения планетарного механизма до максимального значения на границе базового значения с последующим постепенным ее уменьшением.

Подшипники считаются годными к эксплуатации, если измеряемые величины не выходят за пределы базового значения, определяемого классом точности в зависимости от технологических требований к качеству материалов подшипника, шероховатости поверхности и предельных отклонений размеров, формы и взаиморасположения сопрягаемых поверхностей.

П р и м е р. Предлагаемым способом был исследован радиальный шариковый подшипник N 306. У нового исследуемого подшипника радиальный зазор, измеренный инструментально, составил 10 мкм, а передаточное отношение планетарной системы и уровень акустического шума, измеренные на описанной установке, при скорости вращения вала привода 5 об/мин и радиальной нагрузке 10 кг составили соответственно 955о и 118 дБ. После 1000 ч эксплуатации при скорости вращения вала привода 900 об/мин и нагрузке 10 кг вновь измеренные на установке величины передаточного отношения планетарной системы подшипника и уровень акустического шума составили соответственно 950о и 123 дБ. Инструментальный контроль радиального зазора подтвердил его увеличение до 18 мкм.

Предлагаемый способ безразборного контроля состояния элементов радиальных подшипников качения является достоверным и технологичным, достаточно прост в реализации.

Использование: в диагностировании технического состояния деталей машин, в частности для диагностики технического состояния силовых радиально-опорных подшипников качения. Сущность: в способе безразборного контроля состояния элементов радиальных подшипников качения дополнительно измеряют изменение угловых интервалов перемещения элементов подшипника и энергии акустического сигнала. В качестве параметра безразборного контроля состояния исследуемого подшипника используют коэффициент кинематического соотношения между элементами радиального подшипника. По совокупности измеренных величин путем сравнения их с базовыми судят о техническом состоянии подшипника. 1 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля состояния подшипников качения | 1984 |

|

SU1280370A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1992-06-29—Подача