Изобретение относится к получению эпоксидных заливочных компаундов, применяемых для влагозащиты изделий электронной техники, в частности конденсаторов.

В настоящее время в производстве конденсаторов широко применяют метод заливки в корпуса и формы эпоксидных влагозащитных компаундов. Основными требованиями, предъявляемыми к заливочным составам, обеспечивающим работоспособность высоковольтных изделий, являются высокие диэлектрические характеристики при повышенном напряжении, длительный срок службы материала при работе в электрическом поле высокой напряженности, высокая термо- и влагостойкость покрытия. Применяемая механизация процесса заливки предъявляет дополнительные требования по увеличению времени жизни и сохранению низкой вязкости применяемой композиции.

Используемые в промышленности эпоксидные составы удовлетворительно обеспечивают защиту конденсаторов от влаги, механических и электрических нагрузок, однако в ряде случаев, например, для защиты высоковольтных конденсаторов, работающих при высоком электрическом напряжении, эти составы мало пригодны.

Известна композиция ЭПК-Т на основе эпоксидного связующего, минеральных наполнителей и других добавок, имеющая высокую теплопроводность и электрическую прочность. Принципиальным недостатком этого компаунда являются низкие диэлектрические свойства материала при повышенной температуре, а также длительный процесс термоотверждения, осуществляемый при высокой температуре [1]

Известен компаунд на основе эпоксидной смолы, применяемый для герметизации низковольтного и высоковольтного электрооборудования.

Компаунд имеет удовлетворительные диэлектрические свойства, устойчивость к термоциклированию. Однако жизнеспособность компаунда, равная 3 ч, недостаточна для механизированного процесса заливки. Отверждение компаунда при 160о значительно сужает область его применения. Для изделий, не допускающих нагрев выше 130оС, его использование невозможно [2]

Наиболее близким техническим решением является заливочный компаунд, содержащий эпоксидную диановую смолу, моноцианэтилдиэтилентриамин, олигоэфирэпоксид, тальк и N-фенилнафтиламин-1 [3]

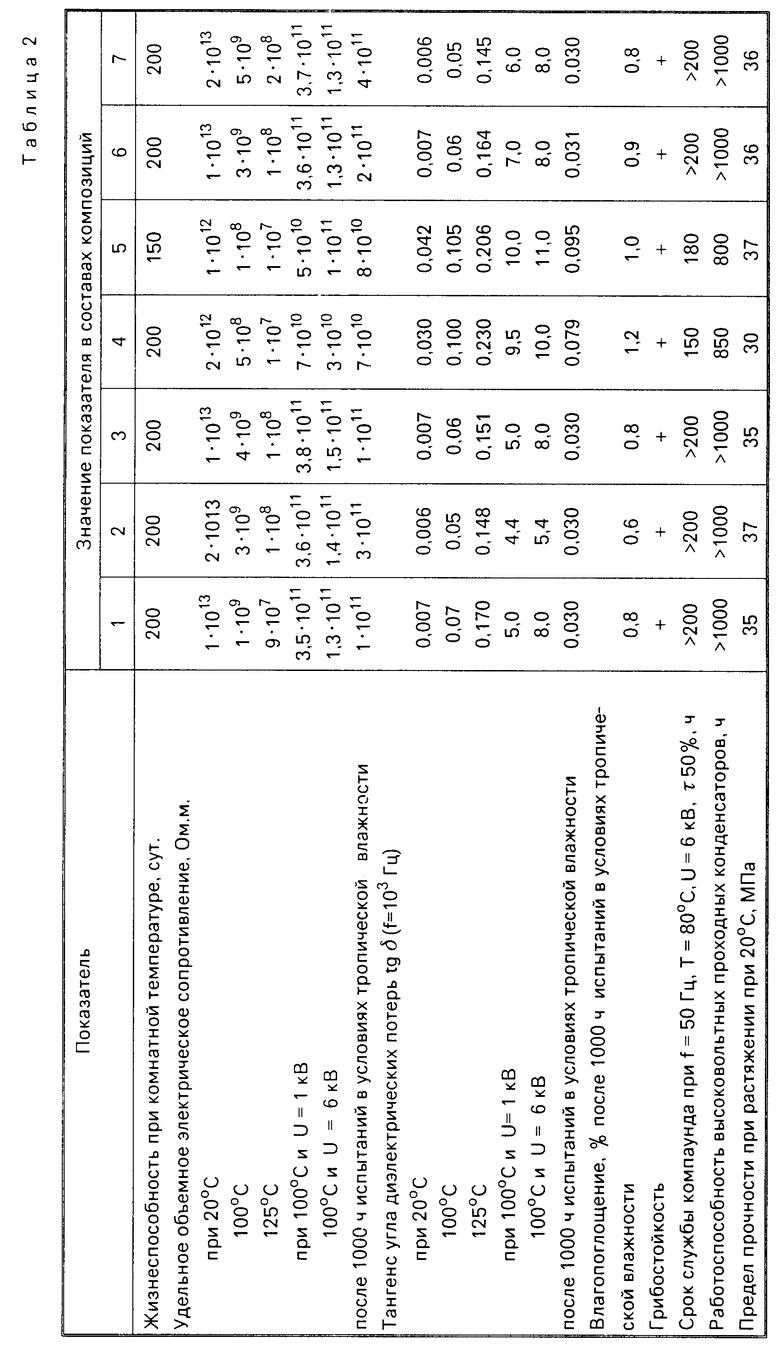

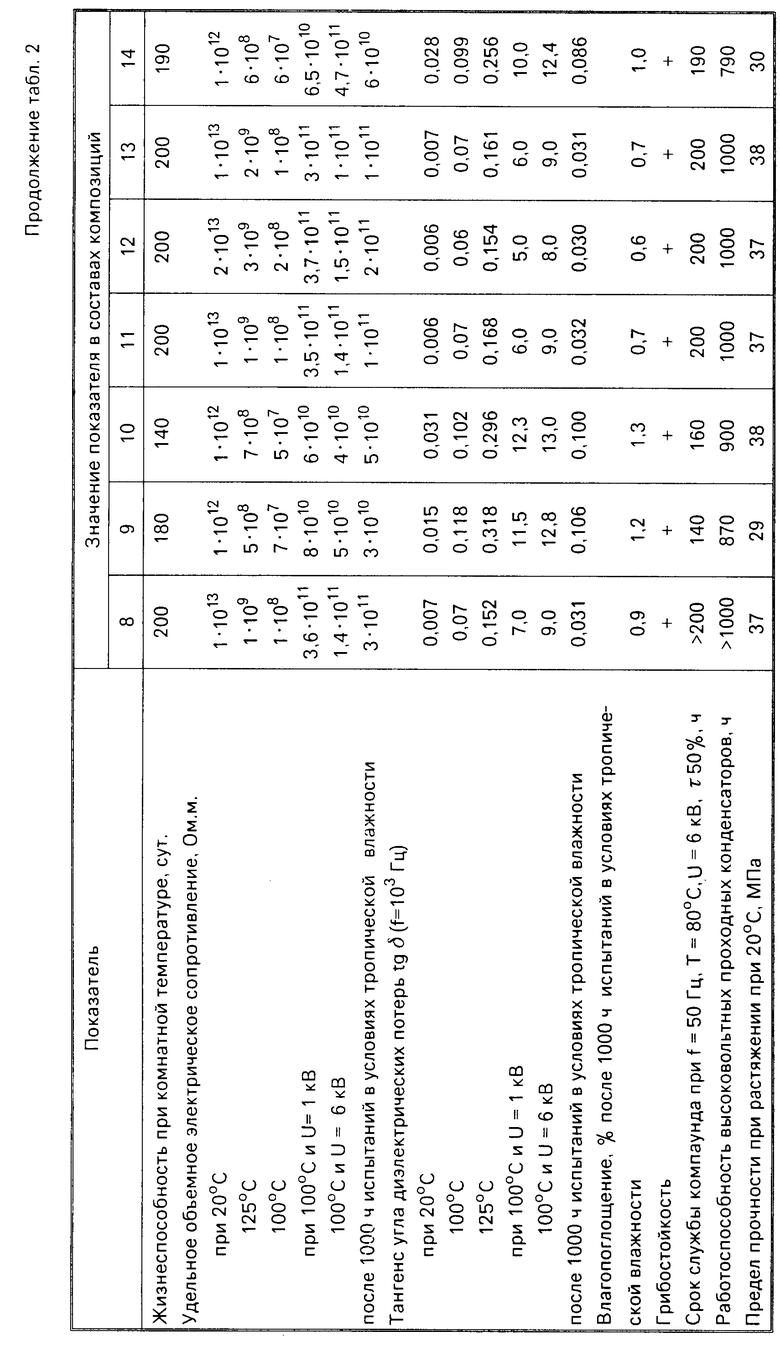

Изобретение направлено на создание заливочного компаунда с высокими диэлектрическими характеристиками при температурах выше 80оС и повышенном напря- жении, высокой влагостойкостью, тропикостойкостью, грибостойкостью и долговременной электрической прочностью при повышенной напряженности электрического поля, а также с высокой жизнеспособностью материала при сохранении физико-механических и технологических свойств.

Указанный технический результат получен за счет того, что компаунд содержит, мас. ч.

Эпоксидная диановая смола 100

Бис(N,N'-диметилкарба- мид)дифенилметан 5-8

Олигомер или полимер с

концевыми эпоксидными

группами или диметилтри- броманилин 10-30 Слюда молотая 3-20 Тальк молотый 3-20 Диоксид кремния 0,5-5,0 или Диоксид кремния 70-120 Глинозем 10-30 или Глинозем 20-40 Диоксид кремния 10-20 Двуокись титана 1-20 Нитрид бора 1-20

Бис(N, N'-диметилкарбамид)дифенилметан представляет собой порошок белого цвета с температурой плавления 217оС, выпускается по ТК 6-14-22-159-83.

Компаунд по изобретению содержит флексибилизатор, представляющий собой олигомер или полимер с концевыми эпоксидными группами. Могут быть использованы в качестве флексибилизатора крезилглицидиловый эфир (КЭ) ТУ 6-05-241-152-77, полидиенуретанэпоксид (ПДИ-ЗАК) ТУ 38-103-410-85, смесь КЭ и ПДИ-ЗАК, олигоэфирэпоксид ТУ 05-221-740-86, бутилглицидиловый эфир ТУ 6-05-241-152-77, эпоксианилиновая смола ТУ 6-05-1190-76, глицидиловый эфир параалкилфенола ТУ 6-14-22-232-88 (ГЭП).

Для обеспечения трудногорючести композиции в качестве флексибилизатора используется диметилтриброманилин, представляющий собой жидкость темно-коричневого цвета с массовой долей связанного брома (в) 64,5.

Новые свойства компаунда высокие диэлектрические характеристики при повышенных напряжении и температуре и длительный срок службы материала (3000 ч) при работе в электрическом поле высокой напряженности (14 кВ/мм), достигаются за счет свойств бис-(N,N'-диметилкарбамид)дифенилметана, приобретаемых им благодаря присутствию всех компонентов композиций, взаимодействие которых обуславливает формирование регулярной упорядоченной структуры без дефектов, исключающих образование дендритов при воздействии электрического поля. Это обеспечивает стабильность диэлектрических свойств и долговременную электрическую прочность материала в широком интервале температур и напряженностей электрического поля (до 14 кВ/мм).

Получение компаунда и отверждение покрытий осуществляют следующим образом.

В смесь эпоксидной диановой смолы, флексибилизатора (или диметилтриброманилина) и отвердителя бис(N,N'-диметилкарбамид)дифенилметана вводят смесь минеральных наполнителей и перемешивают до получения однородной массы.

Для получения покрытия конденсаторы, установленные в формы (резиновые или пластмассовые), заливают приготовленным компаундом, а затем отверждают по следующему режиму: 80оС 3-6 ч + 100оС -3-6 ч + 125оС 3-5 ч.

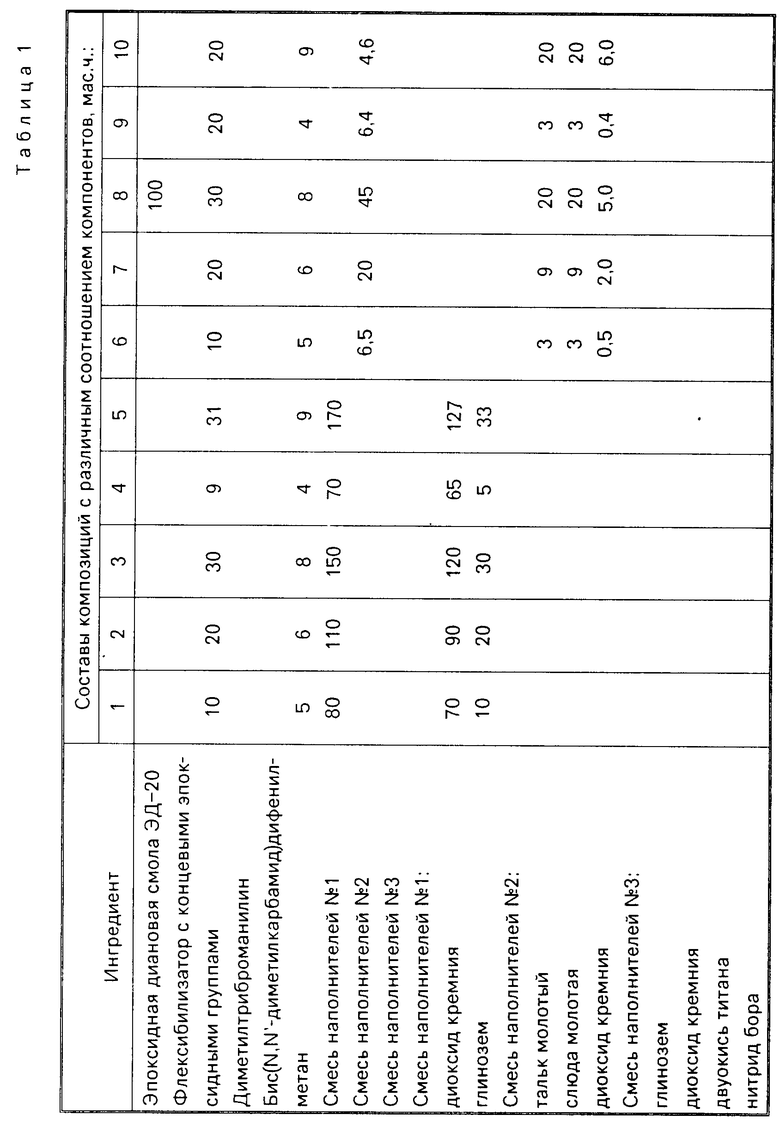

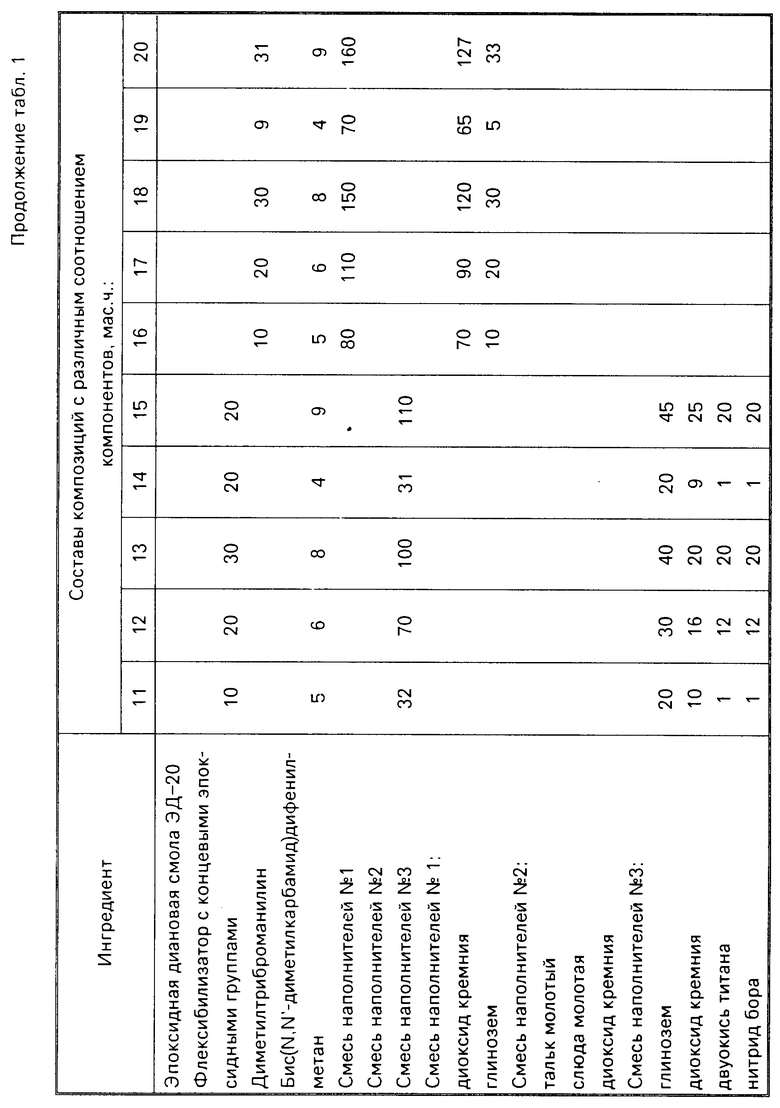

При этом в качестве наполнителей используют смеси составов, мас. ч.

Смесь наполнителей N 1 диоксид кремния 70-120 глинозем 10-30 или смесь наполнителей N 2 тальк молотый 3-20 слюда молотая 3-20 диоксид кремния 0,5-5,0 или смесь наполнителей N 3 глинозем 20-40 диоксид кремния 10-20 двуокись титана 1-20 нитрид бора 1-20

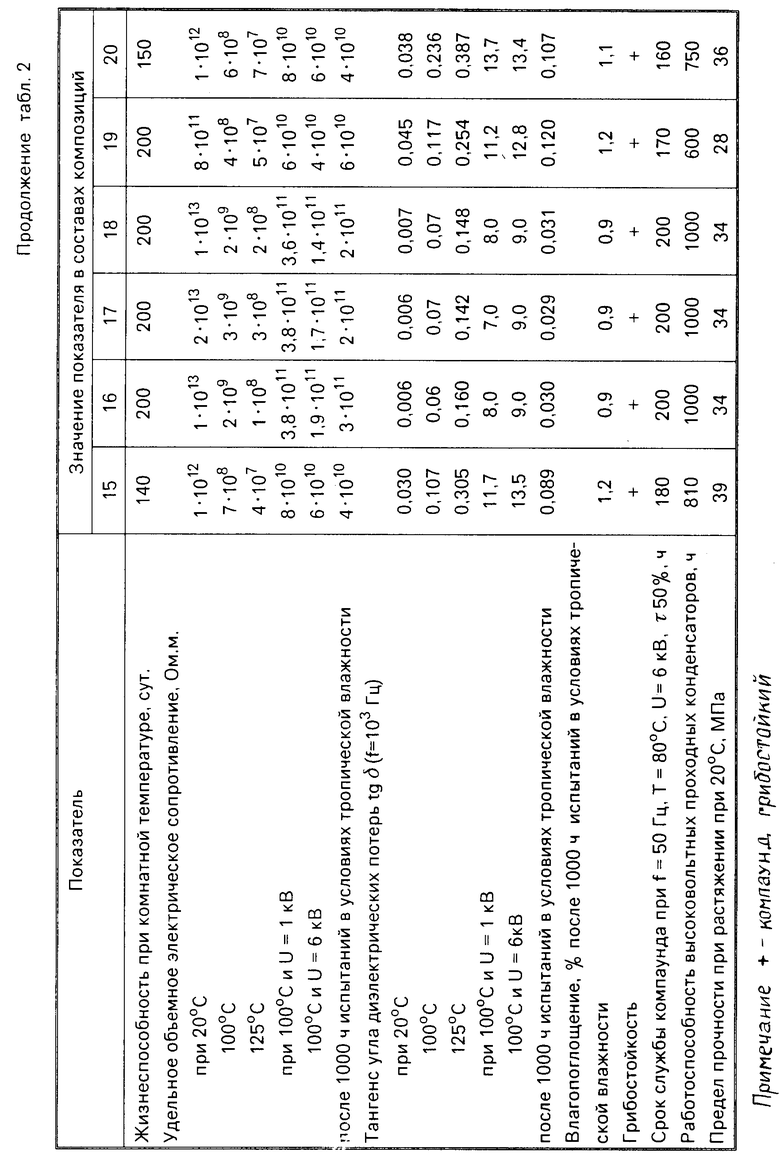

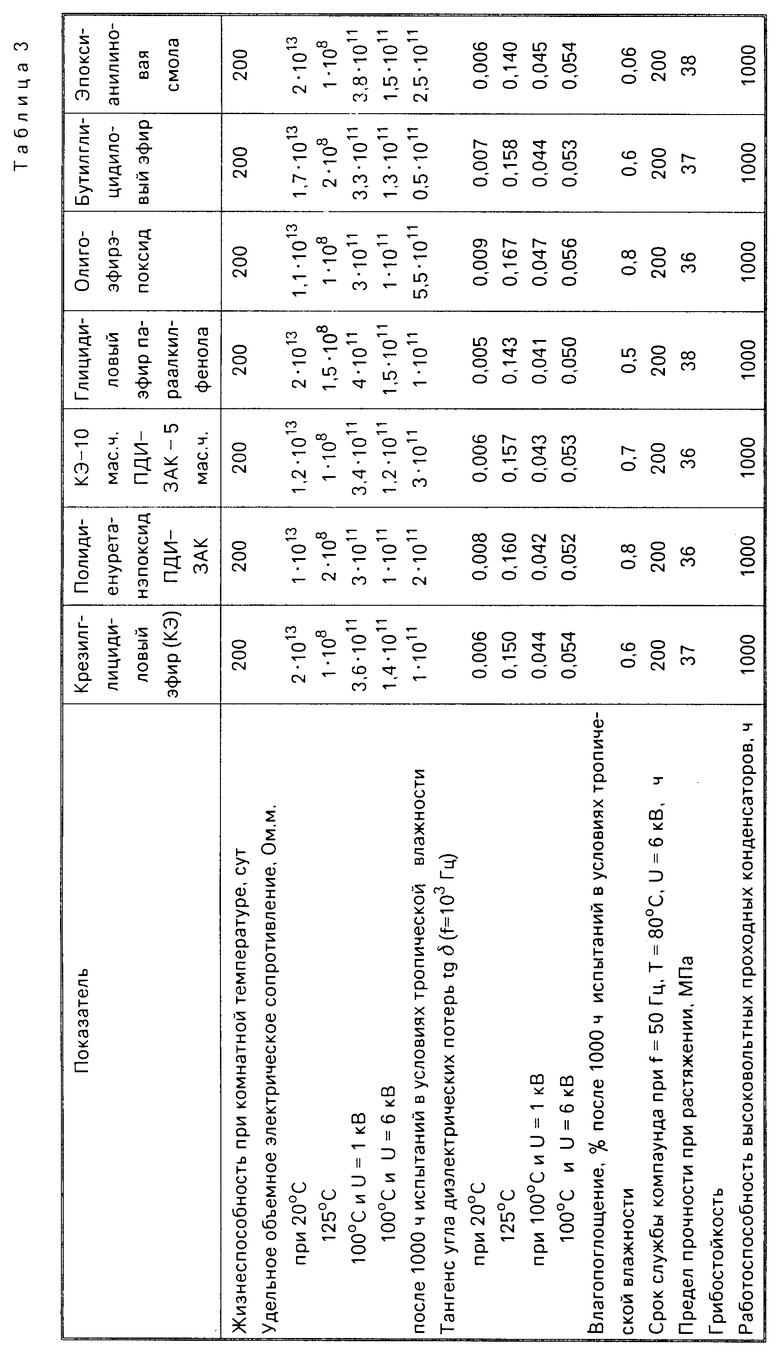

Необходимость и достаточность соотношения ингредиентов по изобретению подтверждается примерами (табл. 1 и 2). Применение различных флексибилизаторов в том числе их смесей или диметилтриброманилина иллюстрирует табл. 3. Состав композиций в табл. 3 соответствует примеру 2 табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОЗАЩИТНОГО ЗАЛИВОЧНОГО КОМПАУНДА | 1993 |

|

RU2063412C1 |

| ВЛАГОЗАЩИТНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2013 |

|

RU2552742C2 |

| Заливочный компаунд | 1989 |

|

SU1830074A3 |

| Тиксотропный компаунд | 1988 |

|

SU1613459A1 |

| Композиция для пропитки, заливки и герметизации | 1989 |

|

SU1712386A1 |

| ВЛАГОЗАЩИТНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 1990 |

|

RU1786819C |

| ЗАЛИВОЧНЫЙ КОМПАУНД | 1992 |

|

RU2039785C1 |

| Заливочная композиция | 1990 |

|

SU1775431A1 |

| Покровный компаунд | 1986 |

|

SU1512996A1 |

| Электроизоляционный компаунд | 1990 |

|

SU1749913A1 |

Использование: для влагозащиты изделий электронной техники, в частности конденсаторов. Сущность изобретения: компаунд содержит, мас. ч.: эпоксидная диановая смола 100; бис (N,N′ -диметилкарбамид) дифенилметан 5 - 8; олигомер или полимер с концевыми эпоксидными группами или диметилтриброманилин 10 - 30; слюда молотая 3 - 20; тальк молотный 3 - 20; диоксид кремния 0,5 - 5,0 или диоксид кремния 70 - 120; глинозем 10 - 30 или глинозем 20 - 40; диоксид кремния 10 - 20; двуокись титана 1 - 20; нитрид бора 1 - 20. 3 табл.

ЭПОКСИДНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД, содержащий эпоксидную диановую смолу, аминный отвердитель, флексибилизатор и наполнитель, отличающийся тем, что в качестве аминного отвердителя он содержит бис(N, N'-диметилкарбамид)дифенилметан, в качестве флексибилизатора олигомер или полимер с концевыми эпоксидными группами или диметилтриброманилин, в качестве наполнителя смесь слюды молотой, талька молотого и диоксида кремния или смесь диоксида кремния и глинозема или смеси глинозема, диоксида кремния, двуокиси титана и нитрида бора при следующем соотношении компонентов, мас.ч.

Эпоксидная диановая смола 100

Бис(N, N'-диметилкарбамид)дифенилметан 5 8

Олигомер или полимер с концевыми эпоксидными группами или диметилтриброманилин 10 30

Слюда молотая 3 20

Тальк молотый 3 20

Диоксид кремния или 0,5 5,0

Диоксид кремния 70 120

Глинозем или 10 30

Глинозем 20 40

Диоксид кремния 10 20

Двуокись титана 1 20

Нитрид бора 1 20

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заливочный компаунд | 1988 |

|

SU1558950A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-06-09—Публикация

1992-08-14—Подача