Изобретение относится к области получения эпоксидных покровных компаундов, применяемых для влагозащиты изделий электронной техники, например конденсаторов.

Цель изобретения - увеличение времени сохранения тиксотропных свойств в интервале температур 60- 80°С при одновременном сокращении времени отверждения, повышение ди-. электрических показателей и водостойкости.

Характеристика исходных компонентов.

Эпоксидная смола состоит из эпоксианилиновой смолы ЭА в смеси с эпоксидиановой смолой: ЭД-16 или эпоксиноволачной смолой. УП-643 в массовом соотношении 7:3. Отвердитель - продукт взаимодействия смеси 2-й 4-аминобензиланилинов, 4,4 -диамино- дифенилметана и высших полиаминобен- зиланилинов (бензам АБА) с олигодиен- уретанэпоксидом (ПДИ-ЗАК) в 2,5%- ном водном растворе аммониевой -соли карбоксиметилцеллюлозы (NH КМЦ) при следующем соотношении 1:0,1-0,2: :0,4-0,5.

ел

ьо

о со

О)

315

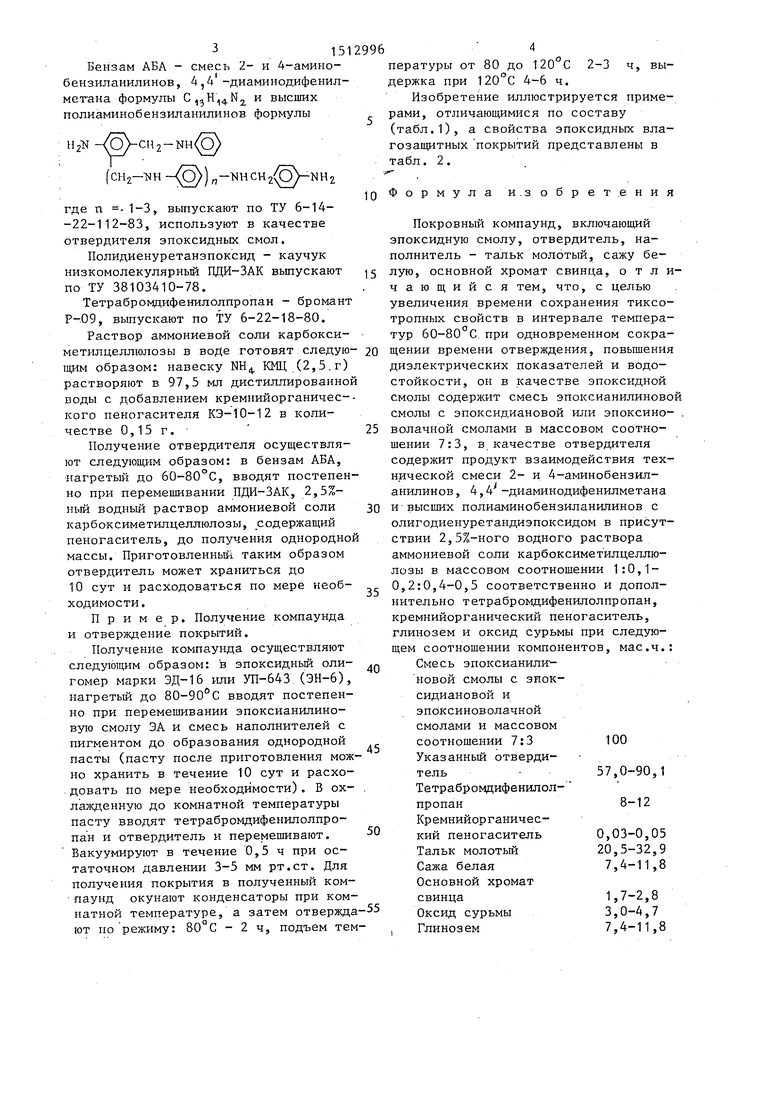

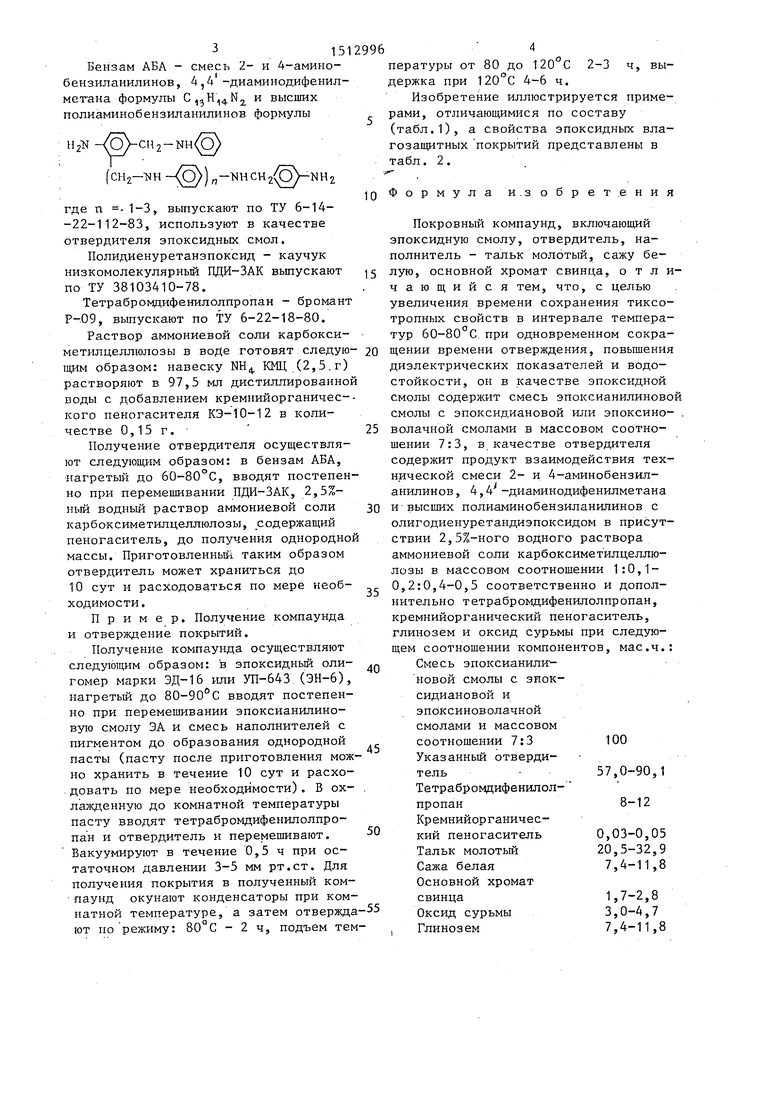

Бензам АБА - смесь 2- и 4-амино- бензиланилинов, 4,4 -диамииодифенил- мегана формулы С,Н;,4.2. и высших полиаминобензиланилинов формулы

)-CH2-NH

( -(о)) „- Мнснг У-кНг

- ..-../

где п -1-3, выпускают по ТУ 6-14- -22-112-83, используют в качестве отвердителя эпоксидных смол.

Полидиенуретанэпоксид - каучук низкомолекулярньй ПДИ-ЗАК вьтускают по ТУ 38103410-78.

Тетрабромдифенилолпропан - бромант Р-09, выпускают по ТУ 6-22-18-80.

Раствор аммониевой соли карбокси- метилцеллюлозы в воДе готовят следую 1ЦИМ образом: навеску NH КЖ1 (2,5.г) растворяют в 97,5 мл дистиллированно воды с добавлением кремнийорганического пеногасителя КЭ-ТО-12 в количестве 0,15г.Получение отвердителя осуществляют следующим образом: в бензам АБА, нагретый до 60-80°С, вводят постепенно при перемешивании ПДИ-ЗАК, 2,5%- ный водный раствор аммониевой соли карбоксиметилцеллюлозы, содержащий пеногаситель, до получения однородно массы. Приготовленный таким образом отвердителъ может храниться до 10 сут и расходоваться по мере необходимости.

Пример. Получение компаунда и отверждение покрытий.

Получение компаунда осуществляют следующим образом: в эпоксидный оли- гомер марки ЭД-16 или УП-643 (ЭН-6), нагретый до 80-90°С вводят постепенно при перемешивании эпоксианилино- вую смолу ЗА и смесь наполнителей с пигментом до образования однородной пасты (пасту после приготовления можно хранить в течение 10 сут и расходовать по мере необходимости). В охлажденную до комнатной температуры пасту вводят тетрабромдифенилолпро- пан и отвердитель и перемешивают. Вакуумируют в течение 0,5 ч при остаточном давлении 3-5 мм рт.ст. Для получения покрытия в полученный компаунд окунают конденсаторы при комнатной температуре, а затем отвержда ют по режиму: 80°С - 2 ч, подъем тем

пературы от 80 до 120°С 2-3 ч, выдержка при 120 с 4-6 ч.

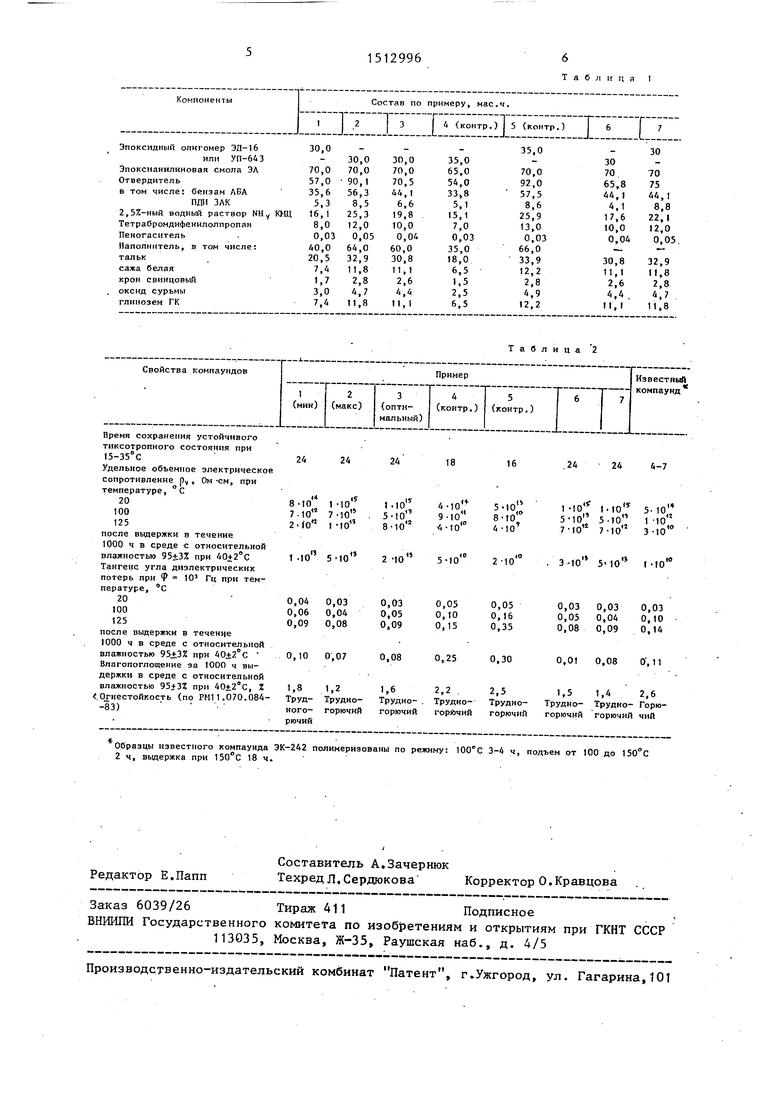

Изобретение иллюстрируется приме- рами, отличающимися по составу

(табл.1), а свойства эпоксидных влагозащитных покрытий представлены в табл. 2.

Формула и.3 обретения

Покровный компаунд, включающий эпоксидную смолу, отвердитель, наполнитель - тальк молотый, сажу белую, основной хромат свинца, о т л и20

25

30

35

40

45

50

55

чающийся тем, что, с целью увеличения времени сохранения тиксо- тропных свойств в интервале температур 60-80 С, при одновременном сокращении времени отверждения, повышения диэлектрических показателей и водостойкости, он в качестве эпоксидной смолы содержит смесь эпоксианилиновой смолы с эпоксидиановой или эпоксино- . волачной смолами в массовом соотношении 7:3, в качестве отвердителя содержит продукт взаимодействия технической смеси 2- и 4-аминобензил- анилинов, 4,4 -диаминодифенилметана и высших полиаминобензиланилинов с олигодиенуретандиэпоксидом в присутствии 2,5%-ного водного раствора аммониевой соли карбоксиметилцеллюлозы в массовом соотношении 1:0,1- 0,2:0,4-0,5 соответственно и дополнительно Тетрабромдифенилолпропан, кремнийорганический пеногаситель, глинозем и оксид сурьмы при следующем соотношении компонентов, мае.ч.: Смесь эпоксианили новой смолы с эпоксидиановой и эпоксиноволачной смолами и массовом соотношении 7:3 100 Указанньш отверди- тель 57,0-90,1 Тетрабромдифенилол- пропан8-12

Кремнийорганический пеногаситель 0,03-0,05 Тальк молотый 20,5-32,9 Сажа белая7,4-11,8

Основной хромат

свинца1,7-2,8

Оксид сурьмы3,0-4,7

I Глинозем7,4-11,8

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПАУНД ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2481373C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2004 |

|

RU2270213C1 |

| КОМПОЗИЦИЯ, ЧУВСТВИТЕЛЬНАЯ К ИК-ЛАЗЕРНОМУ ИЗЛУЧЕНИЮ | 1991 |

|

RU2035055C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2473576C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2043384C1 |

| ЭПОКСИДНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 1992 |

|

RU2036948C1 |

| Пресс-композиция для герметизации полупроводниковых приборов | 1989 |

|

SU1712372A1 |

| Полимерная композиция | 1976 |

|

SU943254A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1990 |

|

SU1697410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО КОМПАУНДА | 2003 |

|

RU2247752C1 |

Изобретение относится к получению эпоксидных покровных компаундов, используемых для влагозащиты изделий электронной техники. Изобретение позволяет увеличить время тиксотропных свойств компаунда при 60-80°С, сократить время отверждения и повысить диэлектрические показатели и влагостойкость за счет использования в компаунде, включающем эпоксидную смолу, отвердитель и смесь наполнителей - в качестве эпоксидной смолы смеси эпоксианилиновой смолы с эпоксидиановой или эпоксиноволачной смолой в массовом соотношении 7:3, в качестве отвердителя - продукта взаимодействия технической смеси 2- и 4-аминобензиланилинов, 4,4Ъ-диаминодифенилметана и высших аминобензиланилинов с олигодиенуретандиэпоксидом в присутствии 2,5%-ного водного раствора аммониевой соли карбоксиметилцеллюлозы в массовом отношении 1:0,1-0,2:0,4-0,5 и дополнительно тетрабромдифениллопропана, кремнийорганического пеногасителя, глинозема и оксида сурьмы. Компаунд содержит, мас.ч. : эпоксидную смолу 100, указанный отвердитель 57,0-90,1, тетрабромдифенилолпропан 8-12, пеногаситель 0,03-0,05, тальк 20,5-32,9, сажу белую 7,4-11,8, основной хромат свинца 1,7-2,8, оксид сурьмы 3,0-4,7, глинозем 7,4-11,8. 2 табл.

Время сохранепия устойчивого тиксотропного состояния при 15-35°С

Удельное объемное электрическое сопротивление р, , Ом -см, при температуре, С 20

100

125

после выдержки в течение 1000 ч в среде с относительной влажностью 95+3% при 40+2°С Тангенс угла диэлектрических потерь при Р 10 Гц при температуре, °С 20

100

125

после выдержки в течение 1000 ч в среде с относительной влажностью 95i3% при 40+2 с Влагопогловдеиие эа 1000 ч выержки в среде с относительной влажностью 95+3% при 40+2°С, Z Огнестойкость (по РМ11.070.084- -83)

24

24

8 10 1 -10 7.10 7.10 2.10 1-10

1-10 5-10

0,04 0,06 0,09

0,03 0,04 0,08

0,10 0,07

1,81,2

Труд-Труднокого-горючийрючий

Образцы известного компаунда ЭК-242 полимеризованы по режиму: ЮО С 3-4 ч, подъем от 100 до 150 С 2 ч, выдержка при ТЗО с 18 ч.

Таблица 2

18

16

.24

24

4-7

;;

to

5-10, 8.10 4 -10

10 10

10

ю

5- 10, 1 -Ю 3-10

5-10

2 -10

З-Ю 540

1-10

0,05 0,10 0,15

0,05 0,16 0,35

0,03 0,03 0,05 0,04 0,08 0,09

0,03 0,10 0,14

0,08

0,25

0,30

0,01 0,08 О , 11

о- , ий

2,2

Трудногорйчий

2,5

Трудногорючий

Трудногорючий

1,4 2,6 Трудно- Горю- горючиП чий

| Кацнельсон М.Ю., Балаев Г.А | |||

| Полимерные материалы | |||

| Справочник | |||

| - Л.: Химия, 1982, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1989-10-07—Публикация

1986-08-20—Подача