Изобретение относится к электрохимии и может быть использовано в электрохимических устройствах (ЭХУ) различного назначения, из которых можно выделить в качестве наиболее важных следующие:

кислородные датчики, т.е. устройства для измерения концентрации (активности) кислорода в различных средах,

топливные элементы, т.е. устройства для преобразования химической энергии топлива в электрическую,

электролизеры, т.е. устройства для получения различных веществ за счет пропускания тока от внешнего источника.

Наиболее перспективной областью применения, позволяющей в максимальной степени реализовать преимущества предложенного изобретения, является производство высокотемпературных ЭХУ на основе стабилизированного диоксида циркония (ZrO2), а именно топливных элементов, кислородных насосов, электрохимических газоанализаторов, в частности датчиков выхлопных газов автотранспортных средств.

Известен конструкционный элемент ЭХУ, выполненный в виде полой трубки из газопроницаемого материала, выполняющий функцию матрицы для рабочих тонкопленочных компонентов (электродов и керамического твердого электролита) электрически скоммутированных в батарею электрохимических ячеек [1]

Основным недостатком батареи ЭХУ с конструкционным (несущим) элементом описанной конструкции являются относительно низкие термомеханические характерстики составных компонентов, в особенности слоя твердого электролита, обусловленные хрупкостью керамических материалов. А сочетание их в макроразмерах с отличными по коэффициенту термического расширения (КТР) материалами (электродами, матрицей, токопроходами) вызывает в твердом электролите в процессе эксплуатации локализацию максимальных термических напряжений в зонах с максимальным (по абсолютной величине) значением градиента температуры.

Наиболее близким к предлагаемому является конструкционный (несущий) узел батареи ЭХУ, содержащий кольцевые дискретно расположенные элементы слоя твердого электролита из материала с ионной проводимостью и средства их связи в монолитный газоплотный матричный слой, выполненные в виде кольцевых токопроходов из материала с электронной проводимостью, соединяющие элементы слоя твердого электролита.

Способ изготовления вышеописанного конструкционного узла батареи ЭХУ включает операции формирования кольцевых элементов слоя твердого электролита из материала с ионной проводимостью, формирование из материала с электронной проводимостью средства связи упомянутых кольцевых элементов слоя твердого электролита и соединение частей конструкционного узла в монолитный газоплотный матричный слой с дискретным расположением элементов слоя твердого электролита [2]

Общеизвестно, что лимитирующими факторами, оказывающими основное влияние на надежность как вышеописанного конструкционного узла, так и на надежность ЭХУ в целом, являются механическая прочность и термостойкость материала твердого электролита. Известно также, что термостойкость поликристаллических образцов при укрупнении зерен (что имеет прямое отношение к известным вышеописанным техническим решениям) снижается.

Таким образом, в качестве одного из недостатков описанной конструкции, реализуемой известным способом, необходимо указать ее относительно низкие термомеханические характеристики, обусловленные хрупкостью и низкой термостойкостью выполненных из керамических материалов в макроразмерах элементов конструкционного узла. Наиболее резко эти недостатки проявляются в тонкопленочных твердых электролитах, применяемых в многослойных конструкциях, где различие в коэффициентах термического расширения соседних слоев приводит к значительным механическим нагрузкам на твердый электролит в процессе эксплуатации.

Еще одним недостатком известных конструкционных узлов с твердым электролитом, реализуемых известными способами, является невозможность использования непосредственно слоя твердого электролита в качестве средства электрического нагрева для выведения ЭХУ на рабочий режим. Объясняется это низкой электропроводностью окисдных твердых электролитов при комнатной температуре. Так, например, стабилизированный ZrO2 при Т 20оС является хорошим диэлектриком. Использование же косвенного электронагрева ЭХУ с твердым электролитом, т.е. посредством вспомогательных нагревателей, вводимых в известные конструкции ЭХУ, существенно ухудшает такие их технико-экономические показатели, как стоимость, габариты, вес, время выхода на рабочий режим и т.д.

Кроме того, особенностью конструкционных узлов с твердым электролитом, в частности используемых в топливных элементах, кислородных насосах и прочих ЭХУ, является то, что они состоят из множества электрически скоммутированных между собой электрохимических ячеек (микроэлементов). В широко распространенных трубчатых вариантах ЭХУ с твердым электролитом обеспечение эффективной электрической коммутации электрохимических ячеек, реализеумое известными на сегодняшний день методами, является наиболее сложной задачей.

Однако все известные решения указанной задачи не позволяют обеспечить выполнение составляющих элементов конструкционных узлов ЭХУ (в частности электролита и токопроходов) в микроразмерах, что существенно снижает термомеханические показатели конструкционных узлов ЭХУ, а, следовательно, и надежность работы ЭХУ в целом.

Выполнение же упомянутых элементов конструкционных узлов ЭХУ в макроразмерах снижает их механическую прочность и термостойкость.

Объясняется это тем, что изготовление керамических изделий в макроразмерах традиционно включает операции формования заготовки из порошков и высокотемпературное спекание. В процессе спекания происходит уплотнение образцов и их усадка, т.е. уменьшение геометрических размеров. Известные технологические приемы не позволяют получить абсолютно плотные керамические изделия и достичь рентгеновской плотности, соответствующей кристаллической структуре керамики. Следовательно, керамические изделия, выполненные в макроразмерах, имеют пористую структуру.

В свою очередь, пористость твердого электролита и наличие других макродефектов снижает электро- и теплопроводность, механическую прочность. Недопустимой для элементов конструкционных узлов ЭХУ (в частности для твердого электролита) является заметная открытая пористость, которая приводит к неэлектрохимическому взаимодействию реагентов смежных газовых пространств, что снижает КПД ЭХУ в целом.

В некоторых случаях с увеличением пористости и других макродефектов снижается и без того малая величина электронной составляющей проводимости в суперионных проводниках (СИП), каковым является, например, стабилизированный диоксид циркония (ZrO2), используемый в ЭХУ в качестве твердого электролита. Этот эффект также можно отметить в качестве отрицательного явления, поскольку при работе твердого электролита в составе ЭХУ электронный перенос оказывает благоприятное воздействие, так как необходим для обеспечения диффузионных процессов ионов, протекащих на электродах или в электрохимических ячейках ЭХУ.

Кроме того термостойкость керамических изделий, выполненных в макроразмерах, снижается, так как размерный фактор данных образцов изделий оказывает существенное влияние на укрупнение зерен, снижающее, как известно, термостойкость.

В основу изобретения была положена задача повышения надежности и технологичности при расширении эксплуатационных возможностей, за счет повышения термомеханических характеристик элементов конструкционного узла батареи ЭХУ и обеспечения возможности использования упомянутых элементов в качестве средств автономного нагрева для выведения ЭХУ на рабочий температурный режим, соответственно.

Поставленная задача в отношении объекта "Устройство" достигается тем, что в конструкционном узле батареи электрохимического устройства, содержащем дискретно расположенные элементы слоя твердого электролита из материала с ионной проводимостью и средства их связи в монолитный газоплотный слой, выполненные из материала с электронной проводимостью, согласно изобретению элементы слоя твердого электролита выполнены в виде гранул, средства их связи выполнены из электронпроводящего, обладающего упругими и пластичными свойствами материала в виде матрицы с расположенными в ней ячейками, а гранулы размещены в ячейках матрицы с натягом по сопряженным поверхностям и имеют открытые рабочие участки, расположенные по меньшей мере по одну из сторон матрицы.

Целесообразно, чтобы коэффициент термического расширения материала матрицы был не меньше коэффициента термического расширения материала твердого электролита.

Матрица может быть выполнена в виде слоя перфорированной фольги или в виде сетки.

Гранулы твердого электролита целесообразно выполнять из материалов, отличных друг от друга по характеру проводимости, в частности, из материалов с различной величиной ионной проводимости в заданном интервале температур, из материалов с различным соотношением между ионной и электронной составляющими проводимости, или из материалов, характеризующихся различным типом иона, обеспечивающего токоперенос, а также часть гранул может быть выполнена из материала с анионной проводимостью, а остальная часть с катионной.

Гранулы, выполненные из материала с идентичным характером проводимости, целесообразно располагать с заданной размерами или формой ячеек матрицы систематизацией по взаимному расположению относительно гранул с иным характером проводимости, при этом рабочие участки всех гранул, расположенные по одну сторону матрицы, должны иметь одноименную электрополярность.

Целесообразно все гранулы располагать рядами или группами рядов, при этом ряды или группы рядов гранул, выполненных из материала с идентичным характером проводимости, располагать с чередованием с рядами или группами рядов гранул с иным характером проводимости, а ячейки матрицы в смежных рядах или группах рядов должны быть выполнены различного диаметра.

Если часть гранул выполнена из материала с анионной проводимостью, а остальная часть с катионной, то матрица может быть выполнена из двух конструктивно идентичных слоев, жестко связанных между собой по взаимообращенным поверхностям через электроизолирующий слой.

Слои матрицы оптимально выполнять с использованием материалов, сочетание которых в зоне сопряжения образует полупроводниковый слой с односторонней проводимостью, Электроизолирующий слой также можно выполнять из материала твердого электролита.

Гранулы твердого электролита могут быть выполнены сферической формы.

По меньшей мере один рабочий участок поверхности каждой гранулы может быть выполнен рельефного профиля.

Целесообразно, чтобы соотношение толщины матрицы и слоя твердого электролита удовлетворяло следующей зависимости: >

>  где hм, Ем сооответственно толщина и модуль упругости материала матрицы.

где hм, Ем сооответственно толщина и модуль упругости материала матрицы.

hэ, Еэ соответственно толщина и модуль упругости материала твердого электролита.

Оптимально, чтобы размер гранул твердого электролита соответствовал размеру зерна материала твердого электролита, а шаг ячеек матрицы составлял 1,0-5 от величины максимального размера гранул твердого электролита.

Поставленная цель в отношении объекта "Способ":

по первому варианту достигается тем, что в способе изготовления конструкционного узла батареи электрохимического устройства, включающем формирование элементов слоя твердого электролита из материала с ионной проводимостью, формирование из материала с электронной проводимостью средства связи упомянутых элементов слоя твердого электролита и соединение частей конструкционного узла в монолитный газоплотный матричный слой с дискретным расположением элементов слоя твердого электролита, согласно изобретения первоначально осуществляют формирование средства связи дискретных элементов слоя твердого электролита путем изготовления сетчатой матрицы из электронпроводящего, обладающего упругими и пластичными свойствами материала, формирование дискретных элементов слоя твердого электролита осуществляют совместно с соединением частей конструкционного узла в монолитный газоплотный матричный слой путем нанесения по меньшей мере на одну из сторон матрицы слоя материала твердого электролита уплотнение его до заданной толщины с образованием гранулоподобных элементов в полостях ячеек матрицы, спекания под давлением до получения газоплотной структуры при температуре, выше температуры эксплуатации и последующего удаления слоя материала суперионного проводника по меньшей мере с одной стороны матрицы до выявления поверхности последней.

Слой материала твердого электролита можно формировать в виде пленки перед его нанесением на поверхность матрицы.

Нанесение на матрицу слоя материала твердого электролита можно осуществлять путем заливки или распыления суспензии материала суперионного проводника на водной или органической основе.

Уплотнение слоя материала твердого электролита можно осуществлять прокаткой и последующей сушкой перед спеканием, или совместно со спеканием методом горячего прессования.

Спекание целесообразно осуществлять при температуре, составляющей 0,6-0,9 от температуры плавления материала матрицы.

Сушку и/или спекание можно осуществлять с использованием теплоты, выделяемой при индукционном нагреве матрицы в процессе размещения ее в электромагнитном поле внешнего источника с возможностью индуктирования в теле матрицы вихревых токов.

Сушку и/или спекание можно также осуществлять при использовании потока джоулева тепла, выделяемого в матрице в процессе пропускания через нее электрического тока от внешнего источника.

Удаление слоя материала твердого электролита можно осуществлять химическим методом, электрохимической обработкой, или ионным травлением.

по второму варианту достигается тем, что в способе изготовления конструкционного узла батареи электрохимического устройства, включающем формирование элементов слоя твердого электролита из материала с ионной проводимостью, формирование из материала с электронной проводимостью средства связи упомянутых элементов слоя твердого электролита и соединение частей конструкционного узла в монолитный газоплотный матричный слой с дискретным расположением элементов слоя твердого электролита, согласно изобретению формирование средства связи дискретных элементов твердого электролита осуществляют путем изготовления сетчатой матрицы из электронпроводящего, обладающего упругими и пластичными свойствами материала, формирование дискретных элементов слоя твердого электролита осуществляют посредством спекания порошка материала твердого электролита в гранулы до получения газоплотной структуры и последующей классификации их гранулометрического состава относительно размеров ячеек матрицы, перед соединением частей конструкционного узла осуществляют разогрев матрицы до температуры, превышающей температуру эксплуатации, соединение упомянутых частей осуществляют путем запрессовки гранул в соответствующие им по размерам ячейки нагретой матрицы, которую выполняют из материала с коэффициентом термического расширения не меньшим, чем коэффициент термического расширения материала твердого электролита.

При этом разогрев матрицы можно осуществлять индукционным способом посредством размещения ее в электромагнитном поле внешнего источника с возможностью индуктирования в теле матрицы вихревых токов, или при использовании потока джоулева тепла, выделяемого в процессе пропускания через матрицу электрического тока от внешнего источника.

по третьему варианту достигается тем, что в способе изготовления конструкционного узла батареи электрохимического устройства, включающем формирование элементов слоя твердого электролита из материала с ионной проводимостью, формирование из материала с электронной проводимостью средства связи упомянутых элементов слоя твердого электролита и соединение частей конструкционного узла в монолитный газоплотный матричный слой с дискретным расопложением элементов слоя твердого электролита, согласно изобретению дискретные элементы слоя твердого электролита формируют в виде гранул из спеченного порошка материала твердого электролита, на поверхность которых наносят слой материала с электронной проводимостью, слой твердого электролита образуют посредством расположения гранул в одной плоскости, формирование средства связи дискретных элементов слоя твердого электролита осуществляют одновременно с операцией соединения частей конструкционного узла в монолитный газоплотный матричный слой путем заполнения полостей между гранулами мелкой фракцией электронпроводящего, обладающего упругими и пластичными свойствами материала средства связи и прессования полученной композиции до высоты прессовки, соизмеримой с размером гранул, с последующим ее спеканием при температуре, превышающей температуру эксплуатации до получения газоплотной структуры, после чего участки поверхности гранул по меньшей мере с одной стороны матричного слоя очищают от нанесенного на них материала с электронной проводимостью до выявления материала твердого электролита.

При этом прессование композиции и ее спекание можно осуществлять с использованием теплоты, выделяемой при индукционном нагреве матрицы в процессе размещения ее в электромагнитном поле внешнего источника с возможностью индуктирования в теле матрицы вихревых токов, или при использовании потока джоулева тепла, выделяемого в матрице в процессе пропускания через нее электрического тока от внешнего источника.

Сравнительный анализ показал, что предложенные технические решения по сравнению с известными соответствуют критериям патентоспособности, поскольку совокупность существенных признаков, отраженная в формуле изобретения, не была обнаружена в данной и смежных областях науки и техники для решения поставленной задачи.

Достигаемый результат, отраженный в цели изобретения, может быть реализован лишь посредством всей совокупности существенных признаков, отраженных в основных пунктах формулы изобретения и не является результатом простого суммирования свойств отдельно взятых известных признаков, поскольку не проявляется при использовании любого из них в отдельности в известных решениях.

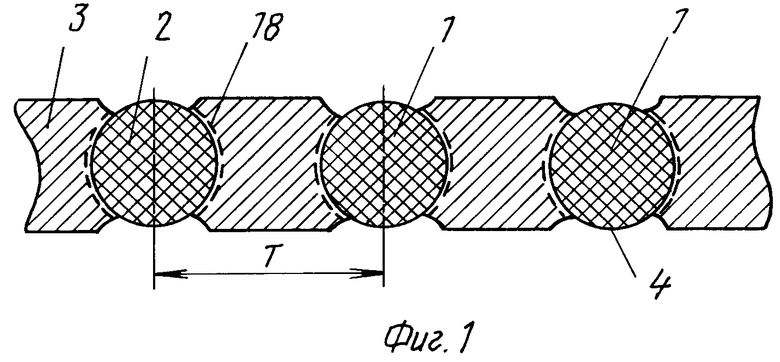

На фиг.1 изображен конструкционный узел батареи ЭХУ со слоем электролита в виде гранул сферической формы, выполненного согласно варианта способа изготовления по п.34 формулы; на фиг.2 вариант выполнения сферической гранулы твердого электролита с развитой рабочей поверхностью, т.е. поверхностью рельефного профиля; на фиг.3 вариант выполнения конструкционного узла с двухслойной матрицей; на фиг.4 общий вид конструкционного узла, реализованный согласно варианта способа изготовления по п.20 формулы; на фиг.5 общий вид конструкционного узла, реализованный согласно варианта способа изготовления по п.31 формулы; на фиг.6 пример использования конструктивного варианта предложенного технического решения в конструкции топливного элемента; на фиг.7 пример использования конструктивного варианта предложенного технического решения с двухслойной матрицей и гранулами из материалов с различным характером проводимости (анионной и катионной проводимостью) в конструкции топливного элемента.

Конструкционный узел батареи ЭХУ (см. фиг.1) содержит дискретно расположенные элементы слоя 1 твердого электролита, выполненные в виде гранул 2, и средства их связи в монолитный газоплотный слой. Гранулы 2 выполнены из материала с ионной проводимостью. Средства связи гранул 2 выполнены из электронпроводящего, обладающего упругими и пластичными свойствами материала (например, из металла, сплава металлов, металлокерамического материала, композиционного электропроводного материала и т.п.) в виде матрицы 3 с расположенными в ней ячейками для размещения гранул 2. Последние установлены в ячейках матрицы 3 с натягом по сопряженным поверхностям и имеют открытые рабочие участки 4, расположенные по меньшей мере по одну из сторон матрицы 3. Конструктивно матрица 3 может быть выполнена, например, из перфорированной фольги, металлической сетки и т.д. Рабочие участки гранул 2 могут быть выполнены с рельефным профилем 5, а сами гранулы сферической формы (см. фиг.2).

Гранулы 2 твердого электролита могут быть выполнены из материалов 6 и 7 отличных друг от друга по характеру проводимости (см. фиг.3). В случае выполнения части гранул из материала с анионной проводимостью, а части из материала с катионной проводимостью, матрица выполняется в виде двух конструктивно идентичных слоев 8 и 9, жестко связанных между собой по взаимообращенным поверхностям через электроизолирующий слой 10 (см. фиг.3). Одна из поверхностей матрицы 3 может быть покрыта электроизолирующим слоем 11, который, в частном случае, может быть выполнен непосредственно из материала твердого электролита (см. фиг.4).

Работа конструкционного узла батареи ЭХУ рассматривается на примере топливного элемента (см. фиг.6) помимо всего прочего включающего в себя контактирующие с рабочими участками гранул 2 анод 12, катод 13 электроизолированный от матрицы 3 посредством электроизолирующего слоя 11, сетчатый токосъем 14, электрически связанный с катодом 13, два токовых коллектора 15, одни концы которых через электронные проводники 16 связаны с нагрузкой 17, а другие с токосъемом 14 и матрицей 3, а также систему подачи топлива и окислителя в анодное и катодное, соответственно, газовые пространства (на фиг.6 система подачи условно изображена стрелками).

Предлагаемый конструкционный узел батареи ЭХУ предусматривает различные конструктивные варианты, касающиеся размера гранул, шага "Т" ячеек матрицы, соотношения толщины матрицы и слоя твердого электролита.

Относительно двух первых из указанных вариантов не тржебуется дополнительных разъяснений, т. к. указанные параметры получены эмпирическим путем исходя из оптимизации технологии изготовления и конструктивных параметров конструкционного узла.

Следует лишь отметить, что выполнение гранул с размерами, соизмеримыми с размерами зерен материала твердого электролита, в значительной степени повышает надежность за счет исключения появления трещин в слое электролита при термомеханических нагрузках, а также снижает электросопротивление слоя твердого электролита в целом.

Однако, целесообразно остановиться на аналитической зависимости, отражающей, что толщина матрицы и слоя твердого электролита должны удовлетворять следующему условию: >

>  где hм, Ем соответственно, толщина и модуль упругости материала матрицы;

где hм, Ем соответственно, толщина и модуль упругости материала матрицы;

hэ, Еэ соответственно, толщина и модуль упругости материала твердого электролита.

Данное соотношение при использовании его в предложенной конструкции придает матрице дополнительное функциональное назначение, так как в некоторой степени позволяет обеспечить разгрузку электролита от изгибных механических напряжений в области упругих деформаций узла.

При изгибе напряжения пропорциональны приращению кривизны, модулю упругости и толщине изгибаемого материала. В предположении, что при малых величинах упругого изгиба матрица и электролит претерпевают одинаковое приращение кривизны, то при выполнении указанного соотношения внешние нагрузки будут передаваться матрице за счет увеличения ее, по отношению к электролиту, толщины.

Способ изготовления конструкционного узла батареи ЭХУ по первому варианту (п.20 ф-лы, фиг.4) осуществляется следующим образом.

Первоначально осуществляют формирование из материала с электронной проводимостью средства связи дискретных элементов слоя твердого электролита путем изготовления сетчатой матрицы из электронпроводящего, обладающего упругими и пластичными свойствами материала (например металла). Затем, по меньшей мере, на одну из сторон изготовленной матрицы наносят слой материала твердого электролита. После чего осуществляют уплотнение упомянутого слоя до заданной толщины с образованием гранулоподобных элементов в полостях ячеек матрицы и спекания под давлением до получения газоплотной структуры. Спекание осуществляют при температуре выше температуры эксплуатации. После спекания осуществляют одним из известных методов удаление слоя материала твердого электролита по меньшей мере с одной стороны матрицы до выявления поверхности последней. Слой материала твердого электролита может наноситься на поверхность матрицы путем наливки или распыления суспензии материала твердого электролита на водной или органической основе. Кроме того слой материала твердого электролита может быть сформирован в виде тонкой пленки перед нанесением его на поверхность матрицы. Уплотнение слоя материала твердого электролита, как правило, осуществляют прокаткой с последующей сушкой перед спеканием или совместно со спеканием методом горячего прессования.

Конструкция узла, полученного данным способом, в частности наличие в нем, например, металлической матрицы, позволяет осуществлять сушку и/или спекание с использованием теплоты, выделяемой при индукционном нагреве матрицы в процессе ее размещения в электромагнитном поле от внешнего источника вследствие индуктирования в теле матрицы вихревых токов, а также с использованием потока джоулева тепла, выделяемого в теле матрицы в процессе пропускания через нее электрического тока от внешнего источника тока.

П р и м е р реализации способа. Первоначально изготавливалась никелевая сетка толщиной 200 мкм. Затем на ее поверхность наливалась суспензия стабилизированного диоксида циркония на органической (раствор каучука в бензине и ацетоне) связке. Уплотнение нанесенного слоя осуществлялось прокаткой между валками до толщины 300 мкм. После прокатки производилась сушка под тягой при Т 35-40оС до полного удаления органических растворителей. Спекание до газоплотного состояния осуществлялось при Т 850-1250оС и давлении в интервале от 50 до 300 кг/см2. Удаление слоя материала твердого электролита (ZrO2) осщуествлялось с одной стороны матрицы посредством шлифовки до выявления металлической поверхности матрицы.

Способ изготовления конструкционного узла батареи ЭХУ по второму варианту (п.31 ф-лы, фиг.5) осуществляется следующим образом.

Осуществляют формирование из материала с электронной проводимостью средства связи дискретных элементов слоя твердого электролита путем изготовления сетчатой матрицы из электронпроводящего, обладающего упругими и пластичными свойствами материала, например, посредством перфорирования металлической фольги. Формируют дискретные элементы слоя твердого электролита посредством спекания порошка материала твердого электролита в гранулы до получения газоплотной структуры. Осуществляют классификацию их гранулометрического состава относительно размеров ячеек матрицы. Перед соединением частей конструкционного узла осуществляют разогрев матрицы до температуры, превышающей температуру эксплуатации. Соединение частей конструкционного узла осуществляют путем запрессовки гранул в соответствующие им по размерам ячейки нагретой матрицы с обеспечением регламентированного натяга Д1 (см. фиг.5). При этом матрицу выполняют из материала с коэффициентом термического расширения не меньшим, чем коэффициент термического расширения материала твердого электролита.

Конструкция полученного данным способом узла батареи ЭХУ, а именно, наличие в нем электроннопроводящей, в частном случае, металлической матрицы позволяет осуществлять нагрев последней перед запрессовкой гранул за счет использования теплоты, выделяемой при индукционном нагреве матрицы в процессе ее размещения в электромагнитном поле внешнего источника вследствие индуктирования в теле электропроводной матрицы вихревых токов, или за счет использования потока джоулева тепла, выделяемого в теле матрицы в процессе пропускания через нее электрического тока от внешнего источника.

Данный способ целесообразно использовать в том случае, когда гранулы твердого электролита выполнены из материалов твердого электролита, отличных друг от друга по характеру проводимости. В этом случае гранулы твердого электролита с идентичным характером проводимости выполняются строго определенного размера, скорректированного с размером соответствующих им ячеек матрицы. А это позволяет без каких-либо технологических затруднений расположить в матрице гранулы с различным характером проводимости по определенной системе, заранее задаваемой при перфорировании матрицы за счет систематизированного расположения ячеек одинакового размера.

П р и м е р конкретного выполнения способа. Изготавливалась матрица путем перфорирования никелевой фольги толщиной 200 мкм. Далее из порошка стабилизированного ZrO2 посредством спекания при температуре в интервале 850-1250оС до получения газоплотной структуры формировались гранулы твердого электролита диаметром 200 мкм. Разогрев матрицы до температуры 950оС осуществлялся за счет потока джоулева тепла, выделяемого в теле матрицы в процессе пропускания через нее электрического тока от внешнего источника. После нагрева осуществлялась запрессовка полученных гранул в ячейки матрицы по посадке с натягом.

Способ изготовления конструкционного узла батареи ЭХУ по третьему варианту (п.34 ф-лы, фиг.1, 2) осуществляется следующим образом.

Первоначально формируют гранулы твердого электролита путем спекания порошка материала твердого электролита. На поверхность полученных гранул одним из известных способов наносят слой материала с электронной проводимостью. Затем обработанные таким образом гранулы располагают в один слой в прессформе, куда также добавляют мелкую фракцию материала матрицы, обладающего упругопластичными свойствами и электронной проводимостью. После чего осуществляют прессование полученной композиции до высоты прессовки, соизмеримой с размером гранул, с последующим спеканием композиции до получения монолитного газоплотного матричного слоя. Прессование и спекание осуществляют при температуре, превышающей эксплуатационную. Предварительная обработка поверхности гранул 5 путем нанесения на их поверхность материала с электронной проводимостью, преимущественно материала матрицы, позволяет полностью исключить контакт смежных гранул по материалу твердого электролита в сформированном вышеописанным образом матричном слое. После совместного формирования матрицы и слоя твердого электролита (матричного слоя) участки поверхности гранул, по меньшей мере, с одной стороны матричного слоя очищают от нанесенного на них материала с электронной проводимостью до выявления материала твердого электролита.

Конструкция полученного данным способом узла, а именно, наличие в нем электроннопроводящей матрицы (в частном случае металлической), позволяет осуществлять прессование и спекание с использованием теплоты, выделяемой при индукционном нагреве матрицы в процессе ее размещения в электромагнитном поле от внешнего источника вследствие индуктирования в теле матрицы вихревых токов, или с использованием потока джоулева тепла, выделяемого в теле матрицы в процеcсе пропускания через нее электрического тока от внешнего источника.

На фиг.1 схематично показан матричный слой с очищенными рабочими поверхностями гранул. Пунктиром показана граница 18 слияния (в процессе формирования матричного слоя) материала матрицы и материала слоя, наносимого на гранулы перед формированием матричного слоя.

При конкретной реализации конструкционного узла описанным выше способом материалы матрицы и электролита, а также наносимый на поверхность гранул материал выбирались из условия согласования их физико-механических свойств. Диаметр гранул твердого электролита из стабилизированного ZrO2 (ZrO2 Y2O3) составлял 200 мкм, шаг расположения гранул электролита в матричном слое 240 мкм. Толщина матрицы 150 мкм. Очистка рабочей поверхности гранул осуществлялась электрохимическим путем.

Проверка работоспособности устройств, полученных любым из трех вышеописанных вариантов изготовления, подтвердила повышение их надежности по отношению к базовому объекту, принятому за прототип.

Следует также отметить, что предложенная конструкция узла батареи ЭХУ допускает "статистический" подход к технологии изготовления, т.е. шагом расположения гранул, их размерами и формой можно варьировать в широком диапазоне без ухудшения эксплуатационных качеств конструкционного узла и следовательно батареи ЭХУ в целом.

Работает конструкционный узел батареи ЭХУ при реализации его, например, в топливном элементе электрохимического генератора (см. фиг.6) следующим образом.

Топливный элемент разогревают (например от внешнего источника тепла или путем пропускания через матрицу 3 электрического тока) до температуры 900оС. Со стороны катода 13 подают поток воздуха (окислительная среда), со стороны анода 12 подают топливный газ. Проникая через газопроницаемый катод 13, кислород воздуха на границе слоя 1 электролита и электрохимически активного катода 13 разлагается на атомы и ионизируется, повышая, тем самым, концентрацию ионов кислорода с одной стороны слоя 1 твердого электролита. Электролит со стороны анода 12 взаимодействует с топливным газом восстановителем, проникающим в граничную зону через газопроницаемый анод 12, т.е. ионы кислорода с этой стороны электролита отсутствуют. Ионы кислорода вследствие разницы их концентрации на границах электролита от катода 13 через электролит пойдут к аноду 12 если снизить напряженность электрического поля между катодом 13 и анодом 12. Это достигается соединением анода 12 и катода 13 посредством токовых коллекторов 15 и электронных проводников 16 через внешнюю нагрузку 17. Соединение анода 12 с соответствующим токовым коллектором 15 (согласно конструктивному исполнению на фиг.6) осуществляется через электроннопроводящую матрицу 3. Ион кислорода переносит электроны на анод 12, отдает электроны в цепь внешней нагрузки и окисляет топливо. Продукты реакции уносятся потоком газа. Единичные электрохимические ячейки (микроэлементы) батареи электрически скоммутированы между собой непосредственно через электроннопроводящую матрицу 3.

В примере конструкции топливного элемента на фиг.7 использован конструкционный узел батареи с двухслойной матрицей, гранулами электролита из материала твердого электролита 6 с анионной проводимостью и гранулами электролита из материала твердого электролита 7 с катионной проводимостью. В данном случае разные по типу электролита электрохимические ячейки (микроэлементы) монтируются в общую электропроводную матрицу при сохранении электрополярности и расположения видов реагентов.

Такое решение усложняет конструкцию топливного элемента в целом, но дает следующие преимущества:

уменьшается разбавление топлива продуктами окисления, так как их часть перенесена на сторону окислителя (воздуха);

топливный элемент получает расширенный, т. е.определяемый двумя видами электролита, интервал рабочих температур.

Область использования предложенного конструкционного узла батареи ЭХУ достаточно широка. Помимо топливных элементов он может быть использован в следующих ЭХУ:

в устройствах для высокотемпературного электролиза газов, например, для получения водорода из воды, совместного разложения воды и диоксида углерода, получения сверхчистого кислорода;

в кислородных насосах, т.е. в устройствах, предназначенных для разделения и смешения газов;

в кислородных датчиках, т.е. в устройствах для определения парциального давления свободного кислорода и соотношения парциальных давлений окислительного и восстановительного компонентов.

Таким образом, предложенный конструкционный узел батареи ЭХУ, который, в частности, может быть реализован любым из описанных выше способов изготовления, обладает при его использовании в ЭХУ различного назначения следующими преимуществами:

поскольку на катод в ЭХУ с использованием данного узла не возлагается задача токопровода вдоль его слоя (эту функцию выполняет матрица узла), толщина катода может составлять микроны, а это дает возможность применять в качестве материала катода платину, как один и наиболее эффективных материалов для него, при минимальных затратах материала;

малые размеры конструкционного узла по толщине, при оптимизации возможно получение ЭХУ, в частности топливных элементов, толщиной в сотые доли миллиметра;

возможно применение монокристаллических гранул в слое твердого электролита, что в значительной степени повышает надежность за счет исключения появления трещин в слое электролита при термомеханических нагрузках;

приемлемы низкие температуры при изготовлении, что снижает технологические энергозатраты и, как следствие, себестоимость;

допустимы течи по отдельным гранулам, поскольку они не развиваются, например, на топливный элемент в целом;

конструкция и технология изготовления обеспечивают пластичность конструкционного узла батареи ЭХУ;

обеспечивается возможность использования матрицы для разогрева ЭХУ и его терморегулирования в процессе эксплуатации в качестве одного из конструктивных элементов внешнего нагревательного устройства ЭХУ. что упрощает конструкцию последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037239C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1993 |

|

RU2045796C1 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 1993 |

|

RU2051196C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ НА ОСНОВЕ ВЫСОКОЧАСТОТНОГО ИНВЕРТОРА | 1999 |

|

RU2147979C1 |

| ПРОТИВОУГОННОЕ УСТРОЙСТВО ДЛЯ АВТОМОБИЛЯ | 1996 |

|

RU2090395C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| ВЫЧИСЛИТЕЛЬНЫЙ ТОМОГРАФ (ВАРИАНТЫ) | 1993 |

|

RU2071725C1 |

Использование: высокотемпературные электрохимические устройства различного назначения, преимущественно кислородные датчики, топливные элементы, электролизеры. Сущность изобретения: конструкционный узел батареи электрохимического устройства содержит дискретно расположенные элементы слоя 1 твердого электролита, выполненные в виде гранул (Г) 2, и средства их связи в монолитный газоплотный слой. Средства связи Г2 выполнены из электронпроводящего, обладающего упругими пластичными свойствами, материала в виде матрицы (М) 3 с расположенными в ней ячейками для размещения Г2. Последние установлены в ячейках М3 с натягом по сопряженным поверхностям и имеют открытые рабочие участки 4, расположенные по меньшей мере по одну из сторон М3. Предусматриваются различные конструктивные варианты выполнения М3 и Г2. Способ изготовления конструкционного узла батареи электрохимического устройства включает формирование из электронпроводящего, обладающего упругими и пластичными свойствами материала средства связи дискретных элементов слоя 1 твердого электролита, например, в виде сетчатой М3 из металла и последующее нанесение по меньшей мере на одну поверхность М3 слоя материала твердого электролита. Далее осуществляют уплотнение упомянутого слоя до заданной толщины с образованием гранулоподобных элементов в полостях ячеек М3 и спекание под давлением до получения газоплотной структуры. После спекания осуществляют одним из известных способов удаления слоя материала твердого электролита, по меньшей мере с одной стороны М3 до выявления поверхности последней. Предусматриваются также иные варианты способа изготовления конструкционного узла. Данное конструктивное выполнение устройства, реализуемого вышеописанным способом, позволяет повысить его надежность и технологичность при расширении эксплуатационных возможностей за счет повышения термомеханических характеристик элементов конструкционного узла и обеспечения возможности использования М3 в качестве средства электрической коммутации электрохимических ячеек батареи и средства автономного нагрева для выведения электрохимического устройства на рабочий температурный режим. 4 с. и 32 з. п. ф-лы, 7 ил.

hм/hэ > Eэ/Eм,

где hм, Ем соответственно толщина и модуль упругости материала матрицы; hэ, Eэ соответственно толщина и модуль упругости материала твердого электролита.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокотемпературный электролиз газа, под ред | |||

| чл.корр | |||

| АН СССР С.В.Карпачева | |||

| М.: Наука, 1988, с.197, рис.6.12"в". | |||

Авторы

Даты

1995-06-09—Публикация

1992-10-08—Подача