Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при производстве листов, в частности, для изготовления труб большого диаметра.

Известен способ производства коррозионно-стойкого листа, включающий обработку поверхности сляба, нанесение на эти поверхности алюминийсодержащего покрытия толщиной, определяемой из соотношения

(0,05-0,1) мм где Н исходная толщина сляба;

мм где Н исходная толщина сляба;

h толщина листа,

нанесение разделительного слоя, сборку пакета, нагрев под прокатку и прокатку, обрезку кромок прокатанного пакета и его разделение (положительное решение по заявке N 4855350, кл. В 21 В 1/38, 27.07.90).

Известен способ нанесения покрытия, содержащего высокоглиноземистый мертель, каолизированный шамот и полиметафосфат, для предохранения металла от окисления. Покрытие наносят на сляб окунанием, затем нагревают в методической печи и прокатывают на лист. Это обеспечивает защиту от окисления при температурах до 135о С и, кроме того, устраняет появление трудноудаляемой окалины, что снижает трудоемкость отделки листов и выбраковки по причине выхода за допускаемые пределы отклонений по толщине листа [1]

Однако этот способ пригоден для защиты металла от окисления только в процессе нагрева под прокатку, но не обеспечивает защиту от окисления в процессе прокатки. Кроме того, этот способ не позволяет получить диффузионный слой, обладающий защитными свойствами в готовом прокате.

Предлагаемый способ позволяет получить на одной стороне листа диффузионный слой, обладающий защитными свойствами в процессе горячей прокатки.

Это достигается за счет того, что после нанесения покрытия на сляб проводят его окисление, а затем наносят второй слой покрытия, причем толщина первого слоя определяется из соотношения

σ1= (0,05-0,075) мм а толщина второго из соотношения

мм а толщина второго из соотношения

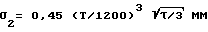

σ2= 0,45 мм где Н исходная толщина сляба, мм;

мм где Н исходная толщина сляба, мм;

h конечная толщина сляба, мм;

Т фактическая температура нагрева под прокатку, оС;

τ продолжительность нагрева под прокатку, ч.

Установлено экспериментально, что

толщина первого слоя 0,05 мм, как и в случае получения диффузионного слоя прокаткой пакета обеспечивает концентрацию диффузионного слоя, повышающую коррозионную стойкость. Если толщина покрытия меньше, то концентрация диффузионного слоя не обеспечивает появления защитных свойств;

толщина первого слоя в отличие от прокатки пакетным способом ограничена 0,075 мм. Если толщина больше 0,075 мм, концентрация алюминия в диффузионном слое превышает 20% по массе. Низкая пластичность этого слоя при прокатке вызывает изгиб промежуточного профиля в сторону диффузионного слоя. Возможны случаи "забоя" и даже окова валков;

толщина второго слоя при температуре нагрева, даже кратковременной, более 1200о С должна быть увеличена на  При меньшей толщине второго слоя происходит окисление первого слоя, концентрация которого может оказаться ниже обеспечивающей защитные свойства (ниже 10% по массе);

При меньшей толщине второго слоя происходит окисление первого слоя, концентрация которого может оказаться ниже обеспечивающей защитные свойства (ниже 10% по массе);

толщина второго слоя при продолжительности нагрева более 3 ч должна быть увеличена на  При меньшей толщине концентрация диффузионного слоя также может оказаться ниже 10% по массе.

При меньшей толщине концентрация диффузионного слоя также может оказаться ниже 10% по массе.

Экспериментальную проверку способа проводили как в лабораторных условиях, используя для нанесения покрытия металлизаторы ЭМ-12, а для прокатки образцов оборудования стана 250 НИИМ, так и в промышленных на оборудовании в пакетной мастерской стана 2300 ЛПЦ-1 Челябинского металлургического комбината.

В лабораторных условиях использовали образцы 60х150х200 мм, в промышленных условиях 130х1000х1500 мм.

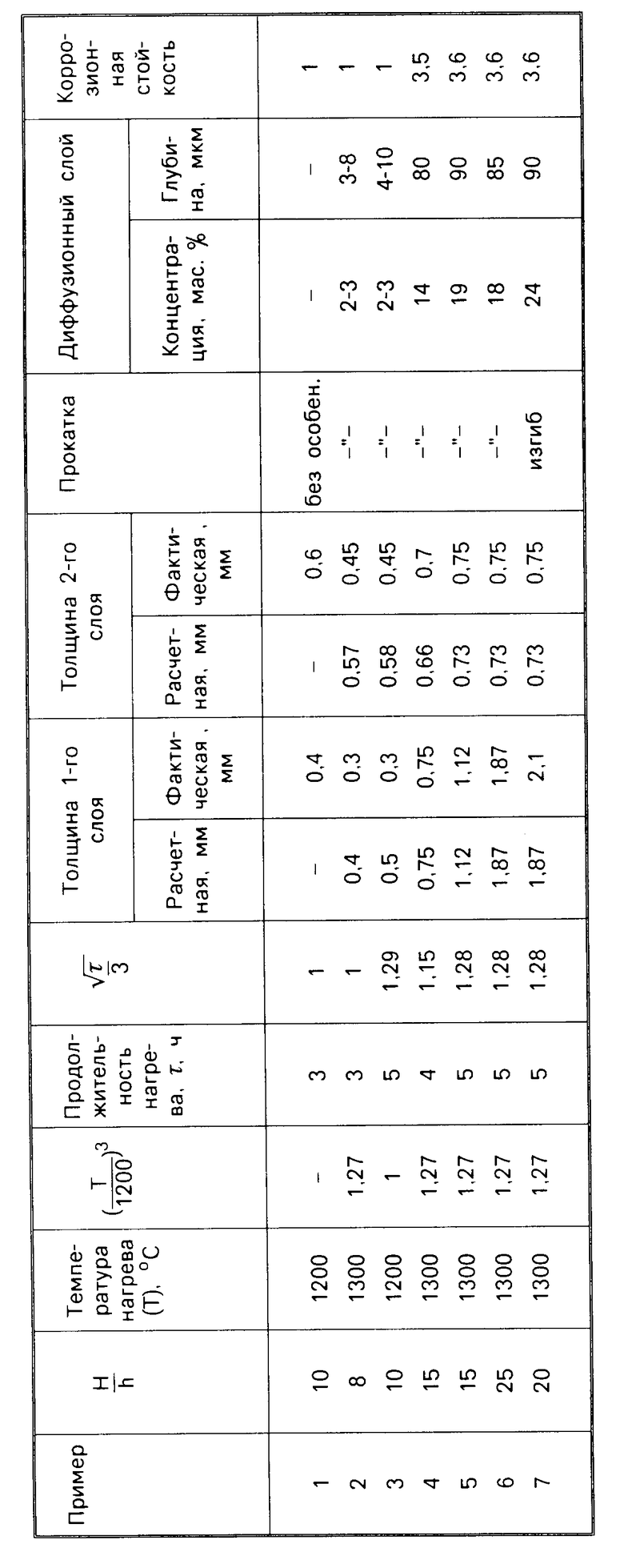

Двухслойное покрытие наносили толщиной, рассчитанной по соотношениям, указанным в формуле и за указанными пределами. Результаты испытаний приведены в таблице.

П р и м е р 1 (по прототипу). Покрытие двухслойное. Диффузионного слоя нет. Коррозионная стойкость на уровне обычного листа.

П р и м е р 2. Нагрев под прокатку до температуры выше 1200о С. Алюминия недостаточно для создания диффузионного слоя концентрацией более 10%

П р и м е р 3. Продолжительность нагрева под прокатку более 3 ч. Концентрация диффузионного слоя менее 10%

Из этих трех примеров видно, что получение коррозионно-стойкого листа по способу, описанному в прототипе, невозможно.

Остальные примеры характеризуют способ в заявленных пределах, кроме примера 7, в котором толщина первого слоя превышает заявленные пределы. В этом случае концентрация диффузионного слоя превышает 20% Во время прокатки происходит изгиб листа в сторону диффузионного слоя.

Способ прошел экспериментальную проверку в лабораторных условиях. Определена стойкость в условиях камеры тропического климата и в высокоминерализованной воде. Изготовлено 20 т труб диаметром 530 мм для промышленного использования в условиях теплосетей г. Челябинска.

Экономический эффект достигается за счет увеличения срока службы труб, снижения уровня ремонтных работ.

Способ готов к использованию в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННО-СТОЙКОГО ЛИСТА | 1995 |

|

RU2100475C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ АЛЮМИНИЕМ | 1994 |

|

RU2081939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| Способ производства проката из свинецсодержащих сталей | 1982 |

|

SU1061863A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛЯБА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕД ЕГО НАГРЕВОМ В МЕТОДИЧЕСКОЙ ПЕЧИ ПОД ПРОКАТКУ | 2012 |

|

RU2483137C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛЯБА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕД ЕГО НАГРЕВОМ В МЕТОДИЧЕСКОЙ ПЕЧИ ПОД ПРОКАТКУ | 2014 |

|

RU2579866C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| ВЫСОКОПРОЧНАЯ ГАЛЬВАНИЗИРОВАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2510423C2 |

Использование: изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при производстве листов для изготовления труб большего диаметра. Сущность изобретения: на сляб наносят покрытие, нагревают под прокатку и прокатывают, причем после нанесения покрытия его окисляют и наносят второй слой покрытия, толщину первого слоя определяют из соотношения σ1=(0,05-0,075) H/h мм, а толщину второго из соотношения  , где H - исходная толщина сляба, мм; h - конечная толщина листа, мм; T - фактическая температура нагрева под прокатку, °С; τ - продолжительность нагрева под прокатку, ч. 1 табл.

, где H - исходная толщина сляба, мм; h - конечная толщина листа, мм; T - фактическая температура нагрева под прокатку, °С; τ - продолжительность нагрева под прокатку, ч. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО ЛИСТА, включающий нанесение покрытия на сляб, нагрев под прокатку и прокатку, отличающийся тем, что после нанесения покрытия на сляб проводят его окисление и нанесение второго слоя покрытия, причем толщина первого слоя определяется из соотношения

а толщина второго из соотношения

где H исходная толщина сляба, мм;

h конечная толщина листа, мм;

T фактическая температура нагрева под прокатку, oС;

τ продолжительность нагрева под прокатку, ч.

| Состав покрытия для защиты сталей от окисления перед горячей обработкой давлением | 1979 |

|

SU781219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-19—Публикация

1992-06-04—Подача