Изобретение относится к области металлургии, в частности к способам получения листовой плакированной стали, и может быть использовано при строительстве железнодорожных мостов, а также в нефтехимической промышленности.

Одним из таких важнейших направлений является обеспечение гарантированной безаварийной и безремонтной эксплуатации пролетных строений железнодорожных мостов, сооружаемых в настоящее время с использованием наиболее прогрессивных металлоконструкций с балластным корытом, располагающимся на всем протяжении моста под железнодорожными путями. Пролетные строения выполняются как в обычном, так и в северном исполнении и устанавливаются как на прямых, так и на кривых с радиусом от 600 м и более участках пути и могут использоваться в районах с расчетной сейсмичностью 7-9 баллов. В то же время достаточно сложная конструкция требует постоянного мониторинга (периодические экспертизы и контроль различными методами) состояния работоспособности и дальнейшей выдачи заключений о техническом состоянии. Это вызвано тем, что в процессе эксплуатации в различных климатических зонах конструкции подвергаются одновременному воздействию двух основных видов разрушения, а именно абразивному износу (вследствие трения щебня) и коррозионному воздействию окружающей среды. Для защиты от коррозии и повышения срока эксплуатации в настоящее время используют защитные лакокрасочные покрытия на основе разных импортных и отечественных материалов с гарантированным сроком эксплуатации от 4-х до 15 лет. Технология их нанесения является предельно сложной, трудоемкой, требует тщательной подготовки или металлизации поверхности и, как правило, производится в два или три приема с промежуточными просушками и соблюдением жестких требований к температуре окружающей среды, металлу защищаемой конструкции, относительной влажности воздуха и обезжиренной поверхности. Еще большую проблему представляет защита сварных соединений, околошовной зоны, а также вертикальных стен конструкций. Рассматриваемые покрытия, как правило, предназначены для эксплуатации в климатических зонах с температурой окружающего воздуха не ниже минус 30°С, что далеко не перекрывает природно-климатические зоны РФ. В настоящее время для указанных целей в России применяется более 50 разных наименований защитных покрытий с толщиной слоя от 100 мкм до 6-8 мм. При этом наиболее часто используемыми являются дорогостоящие лакокрасочные изделия иностранного производства, такие как SIKA, Amercoat, WILCKENS и т.п. Не менее значимые дополнительные затраты связаны с необходимостью проведения большого объема дорожно-строительных работ и остановки движения транспорта, что связано с низким сроком безаварийной эксплуатации изделий с указанными покрытиями в рассматриваемых условиях эксплуатации. Наиболее перспективным решением проблемы повышения эксплуатационной надежности пролетных строений железнодорожных мостов является использование для изготовления балластного корыта слоистых сталей с основным слоем из высокопрочной конструкционной стали и плакирующим слоем из многофункциональной стали с повышенной коррозионной стойкостью и износостойкостью. Однако в настоящее время для этих целей опробовано только использование двухслойных сталей с основным слоем из стали марки 09Г2С и плакирующим слоем из стали марки 08Х18Н10Т, которые, с одной стороны, уступают по прочности сталям остальной конструкции, и, с другой, являются слишком дорогостоящими, а следовательно, неоправданными с экономической точки зрения.

В связи с этим проблема разработки и использования принципиально новых слоистых материалов и способов их производства является весьма актуальной.

Известен способ получения плакированного стального листа с высокими показателями ударной вязкости материала основного слоя и коррозионной стойкости стали плакирующего слоя, получаемый при меньших затратах энергии при отсутствии термообработки расплава и являющийся безвредным для окружающей среды. Плакированный слой двуслойной стали содержит, в мас.% не более 0,03% С, 0,05-1,0% Si, 0,5-7,0% Mn, не более 0,05% Р, не более 0,010% S, 0,1-5,0% Ni, 18,0-25,0% Cr, 0,05-0,30% N, 0,001-0,05% Al, а остальное железо и неизбежные примеси. Температура горячей прокатки составляет 800-970°С, что обеспечивает выделение нитрида хрома.

(Заявка на изобретение JP 2011044735, описание, В21В 1/22; B23K 20/04; C21D 8/02; С22С 38/00; С22С 38/58, опубликована 20.09.2012).

Недостаток данного способа заключается в том, что при заявленном химическом составе сталь плакирующего слоя имеет ферритно-аустенитную структуру с преобладанием ферритной составляющей, что не обеспечивает высокой износостойкости. Кроме того, высокое содержание хрома в стали плакирующего слоя, при сравнительно низком содержании никеля, приводит к существенному развитию процессов диффузии углерода из основного слоя в плакирующий, что снижает качество соединения слоев, а также пластичность слоистого материала в целом.

Известен способ получения наплавкой расходуемыми электродами плакированной коррозионно-стойкой стали, состоящей из основного слоя из углеродистой или низколегированной стали и, по крайней мере, одного плакирующего слоя из коррозионностойкой хромистой стали, с прочностью сцепления слоев не ниже прочности стали основного слоя. При этом коррозионно стойкая сталь плакирующего слоя содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,08; марганец 0,20-0,80; кремний 0,5-2,5; хром 11-15; сера не более 0,007; фосфор не более 0,035; железо и неизбежные примеси остальное. Содержание хрома, кремния и углерода в указанном слое соответствует условию [Cr]+4[Si]-20[C]=16-20%. Сталь плакирующего слоя дополнительно может содержать молибден в количестве 0,5-2,5 мас.%; ниобий в количестве, определяемом из условия: 8[С]≤[Nb]≤1,5 мас.%, и титан в количестве 4[С]≤[Ti]≤1,0 мас.%. Техническим результатом изобретения является повышение коррозионной стойкости против общей и локальной коррозии при сохранении механических и технологических характеристик.

(Патент RU 2225793, описание, МПК В32В 15/48, С22С 38/34, опубликован 20.03.2004 г.).

Недостаток известного способа заключается в том, что сталь плакирующего слоя при указанном химическом составе имеет ферритную структуру с низкими показателями износостойкости.

Наиболее близким аналогом заявляемого изобретения является способ изготовления двухслойных горячекатаных листов с плакирующим слоем из коррозионно-стойкой стали, включающем получение двухслойных заготовок методом электрошлаковой наплавки, их последующую прокатку на листы, при этом электрошлаковую наплавку ведут расходуемыми электродами из коррозионно-стойкой стали, содержащей, мас.%: углерод 0,02-0,12; кремний 0,2-0,8; марганец 1,3-2,5; фосфор не более 0,040; сера - не более 0,015; хром 20-23; никель 10-14; ниобий - не более 1,5; азот - не более 0,04; железо и неизбежные примеси - остальное; минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением: (Nb)=10(C), где (Nb) - содержание ниобия в стали плакирующего слоя, мас.%, (С) - содержание углерода в стали плакирующего слоя, мас. %, нагрев двухслойных заготовок под прокатку проводят ступенчато: сначала в печи с температурой 650-1000°С, обеспечивая общее время пребывания в этой печи, включая нагрев и выдержку Т1 (мин), в соответствии с выражением: Т1≥0,1h, где h - толщина двухслойной заготовки, мм, затем производят нагрев заготовок до температуры 1160-1280°С вместе с печью, обеспечивая общее время нагрева и выдержки Т2 (мин), в соответствии с выражением: Т2≥0,9h, где h - толщина двухслойной заготовки, мм, в процессе прокатки проводят подстуживание раскатов от температуры 1070±20°С до температуры 1030±5°С, не деформируя металл в указанном интервале температур, а прокатку заканчивают при температурах не ниже 960°С.

Техническим результатом изобретения является повышение прочности и сплошности соединения слоев, при сохранении коррозионной стойкости и механических свойств двухслойных листов.

(Патент RU 2255848, МПК B23K 20/04, C21D 8/02, опубликован 10.07.02005 г. - прототип).

Недостатком прототипа является низкие качество поверхности, прочность и, соответственно, износостойкость стали плакирующего слоя, так как при подобной системе легирования обеспечивается аустенитная структура. Дополнительно отмечается высокая стоимость производства данной стали, из-за высокого содержания хрома и никеля в стали плакирующего слоя.

Технический результат изобретения - повышение прочности и износостойкости стали плакирующего слоя, повышение качества поверхности, а также снижение затрат на производство, при сохранении высокой прочности и сплошности соединения слоев, пластичности слоистого материала, а также высоких коррозионных свойств плакирующего слоя и хладостойкости стали основного слоя.

Указанный технический результат достигается тем, что в способе изготовления листов из плакированной стали, включающем получение заготовки листа, состоящей из основного слоя из углеродистой стали и плакирующего слоя из коррозионно-стойкой стали, и ее горячую прокатку, согласно изобретению, нагрев заготовки перед горячей прокаткой осуществляют в диапазоне температур от 1200 до 1250°С, а охлаждение после прокатки ведут до температуры 600-650°С со скоростью не менее 7°С/сек, температура конца ускоренного охлаждения в пределах 600-650°С, с получением листа из плакированной стали, причем плакирующий слой из коррозионно-стойкой стали имеет мартенситную структуру и содержит компоненты в следующем соотношении, мас. %:

Сущность изобретения заключается в том, что обеспечение высоких показателей прочности и, соответственно, износостойкости плакирующего слоя достигается использованием в качестве плакирующего слоя стали заявленного химического состава, который обеспечивает упрочнение. В стали с заявленным содержанием аустенитообразующих (углерод, марганец, никель и азот) и низким содержанием ферритообразующих (кремний, хром, молибден) элементов после горячей прокатки формируется однородная мартенситная структура, имеющая повышенную прочность, твердость и износостойкость. Отсутствие в структуре ферритной составляющей, в том числе при температурах горячей прокатки, обеспечивает высокую технологическую пластичность стали и высокое качество поверхности проката. Кроме того, структура готового проката является дисперсной, что

достигается выделением в процессе горячей прокатки субмикронных частиц избыточных фаз комплексного карбонитрида, обогащенного титаном и ниобием, и обеспечивает дополнительный вклад в повышение прочности и износостойкости. Наконец, в процессе замедленного охлаждения происходит формирование наноразмерных выделений карбонитрида, обогащенного ванадием и ниобием, что приводит к дисперсионному твердению. Необходимая коррозионная стойкость стали обеспечивается содержанием хрома, молибдена, кремния и азота в заявленных пределах.

Ограничение температур нагрева под прокатку в пределах 1200-1250°С обосновывается возможностью уменьшить диффузионными процессами элементов замещения в стали, уменьшая диффузионную подвижность элементов Cr, Ni, Мо в двухслойных образцах с плакирующим слоем из хромистых сталей мартенситного класса, которые при нагреве под прокатку, также как и сталь основного слоя, имеют полностью аустенитную структуру. Увеличение температур нагрева под прокатку (выше 1250°С) приведет к ускорению диффузионных процессов. Снижение температуры нагрева под прокатку (ниже 1200°С) приведет к недостаточной технологической пластичности при прокатке, что может привести к образованию дефектов.

Температура конца ускоренного охлаждения должна быть в пределах 600-650°С, что обеспечит подавление процессов диффузии углерода из основного слоя в плакирующий слой из стали со сравнительно высоким содержанием никеля (2,7-6,5%Ni). При температуре конца ускоренного охлаждения более 650°С будет более активное развитие диффузионных процессов углерода. Снижение температуры ниже 600°С будет способствовать получению металла с низкими показателями пластичности, так как не произойдет в достаточной степени отпуск мартенсита. Скорость охлаждения проката двуслойной заготовки должна быть не менее 7°С/сек, за счет чего подавляется диффузия в процессе охлаждения.

Идея ускоренного охлаждения проката заключается в стремлении измельчить зерно, в том числе в конструкционной стали основного слоя, и достичь упрочнения стали без дополнительного легирования. Упрочнение при использовании ускоренного охлаждения можно объяснить следующими факторами:

- измельчение зерна феррита;

- более эффективное дисперсионное упрочнение;

- формирование более дисперсных низкотемпературных продуктов превращения аустенита;

- увеличенная плотность дислокаций в феррите;

- пересыщение твердого раствора.

Все перечисленные факторы обусловлены увеличением скорости охлаждения металла, и как результат, смещением начала (γ-α)-превращения в область более низких температур.

Это приводит к повышению прочности и хладостойкости стали основного слоя.

На размер и свойства переходной зоны между слоями, где получают развитие диффузионные процессы различных элементов между слоями, оказывают влияние как химический состав сталей, составляющих композицию, так и параметры термодеформационной обработки двухслойной заготовки. Поэтому для обеспечения высокого качества соединения слоев в биметалле, кроме обеспечения требуемой глубины проплавления основного слоя, необходимо также предупреждение появления в переходной зоне неблагоприятных структурных составляющих, резко отличающихся по свойствам (твердости, хрупкости) от других структурных зон. Это достигается подбором благоприятных композиций основного и плакирующего слоев, ограничением диффузионных процессов путем выбора оптимальных для сталей данного химического состава режимов нагрева под прокатку (для подавления диффузии элементов замещения из плакирующего слоя в основной), уменьшения подвижности атомов углерода и азота при температуре конца ускоренного охлаждения (для подавления диффузии элементов внедрения из основного слоя в плакирующий) путем выбора оптимальной для стали данного химического состава температуры конца ускоренного охлаждения.

Снижение содержания хрома менее 13%, молибдена менее 0,01%, кремния менее 0,2% не обеспечивает требуемую коррозионную стойкость. Кроме того, содержание кремния в предлагаемых пределах (0,2-0,70 мас. %) позволяет обеспечить требуемый уровень раскисленности стали, а также повышает стойкость против окисления при высоких температурах.

Повышение содержания хрома более 16%, молибдена более 2,5% и кремния более 0,7% приводит к формированию в структуре второй фазы (феррита), что снижает прочность и износостойкость. К таким же последствиям приводит снижение ниже заявленного уровня содержания аустенитообразующих элементов - углерода, марганца, никеля и азота. В то же время увеличение их содержания выше заявленных верхних пределов приводит к существенному повышению устойчивости аустенита и сохранению его в конечной структуре, что снижает прочность стали плакирующего слоя и слоистого материала в целом.

Следует также учитывать, что при увеличении содержания кремния понижается пластичность стали. При указанном содержании никеля диффузионная подвижность углерода развивается в меньшей степени, таким образом, подавляется диффузионное перераспределение углерода.

Дополнительный рост износостойкости низкоуглеродистых сталей достигается за счет наноструктурирования матрицы, которое, в свою очередь, обеспечивается за счет выделения карбонитридов. Это является также одной из причин ограничения нижнего предела содержания углерода. Кроме того, именно с этим связано ограничение нижнего предела содержания микролегирующих элементов - титана, ниобия и ванадия. Ограничение верхнего предела их содержания связано с тем, что их более высокое содержание не приводит к дополнительному повышению прочности, а также может приводить к ее снижению - из-за формирования более крупных частиц. Кроме того, избыточное легирование указанными элементами приводит к повышению стоимости слоистого материала.

Содержание фосфора и серы в стали ограничено, так как данные элементы являются вредными примесями, приводят к охрупчиванию стали (фосфор) и к снижению коррозионной стойкости (сера).

Примеры конкретного выполнения способа

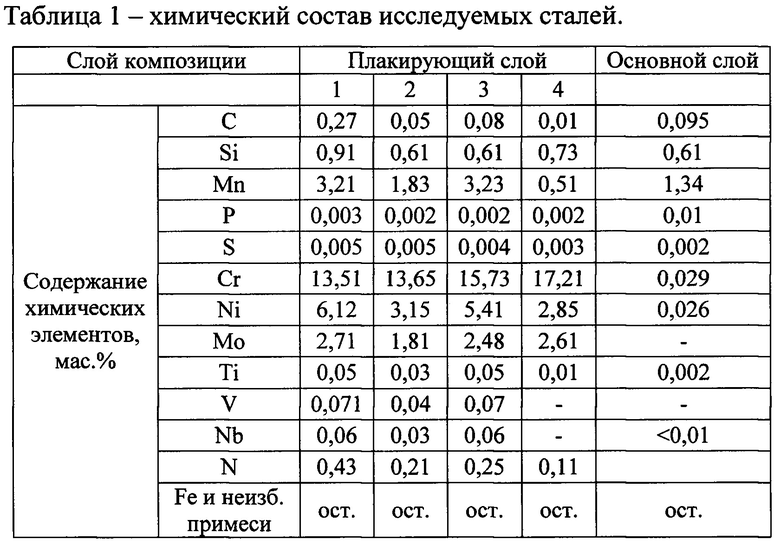

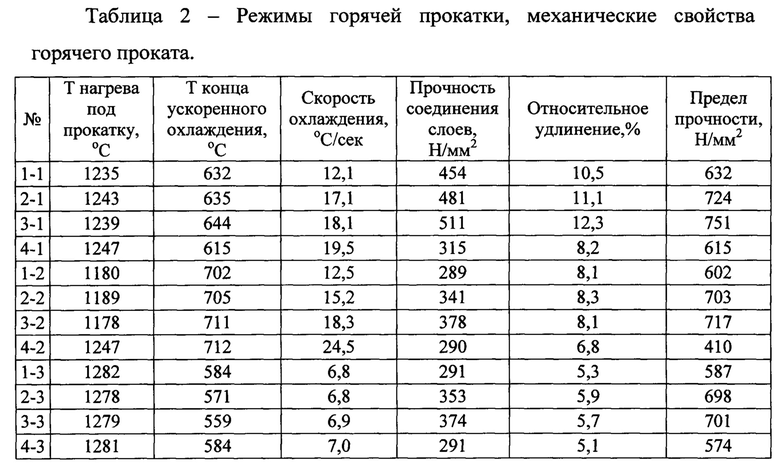

Биметаллические слитки с основным слоем толщиной 50 мм из низколегированной стали типа 09Г2С и плакирующим слоем из мартенситных сталей с толщиной слоя 10 мм были получены с применением технологии электрошлаковой наплавки. Слитки нагревали по режимам, приведенным в таблице 2, и прокатывали на листы толщиной 10 мм. В таблице №2 первая цифра в маркировке обозначает химический состав стали плакирующего слоя (номер в соответствии с таблицей 1), вторая - режим прокатки. В качестве основного слоя была выбрана сталь марки 09Г2С, наиболее часто используемая для основного слоя двухслойных сталей. Химический состав сталей №2 и 3 находится в пределах, указанных в формуле изобретения. Сталь №1 обладала повышенным содержанием аустенитообразующих элементов, в отличие от стали №4, где количество аустенитообразующих элементов было ближе к нижнему пределу, заявленному в формуле изобретения, а ферритообразующих элементов - выше заявленных пределов.

Прочность соединения слоев двухслойных листов проверяли при испытаниях на сопротивление срезу по плоскости соприкосновения основного и коррозионных слоев в соответствии с ГОСТ 10885.

Относительное удлинение и предел прочности слоистого материала определяли при испытаниях на растяжение по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение».

Сплошность соединения слоев проверяли с помощью ультразвукового контроля по ГОСТ 22727.

Коррозионная стойкость измерялась по ГОСТ 9.912 «Стали и сплавы коррозионностойкие. Методы ускоренных испытаний на стойкость к питтинговой коррозии». Оценивался базис питтингостойкости, чем выше был данный показатель, тем выше коррозионная стойкость исследуемой стали.

Переходную зону исследовали на металлографическом шлифе с помощью оптического микроскопа.

Плакирующий слой испытывался на износостойкость в условиях трения скольжения со смазкой (масло индустриальное И-30) проводили при N=78-588H (нормальная нагрузка), υ=0.05 м/с (скорость скольжения), L=120 мм (путь трения), l=40 мм (длина рабочего хода). В процессе испытания определяли интенсивность изнашивания Ih=Q/(ρSL), где Q - потеря массы образца (г); ρ - плотность материала образца (г/см3); S - геометрическая площадь контакта (см2), чем выше значения данного показателя, тем хуже износостойкость материала.

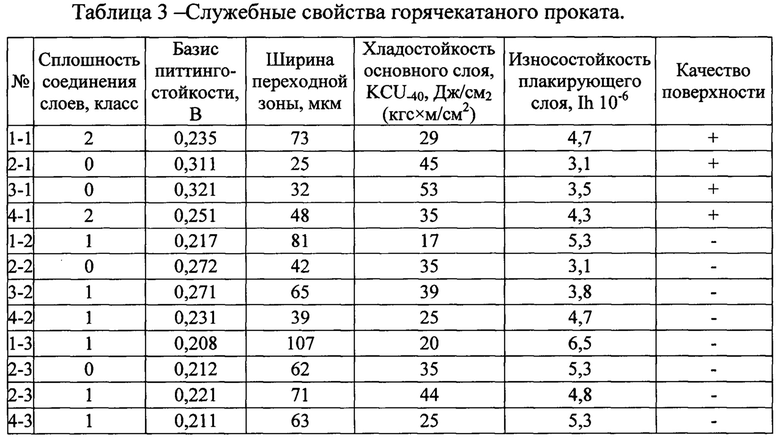

Стали с индексом 1 (2-я цифра в маркировке) были прокатаны по режиму, рекомендованному в изобретении. Как видно из таблицы, все образцы сталей (1-1,2-1,3-1,4-1) показали более высокие результаты по всем испытаниям. Подавления диффузионных процессов элементов замещения за счет ограничения температуры нагрева под прокатку и подавление диффузии углерода за счет ограничения температуры окончания прокатки позволили получить образцы с малой шириной переходной зоны, что положительно отражается на прочности, сплошности соединения слоев и пластичности стали. Для данных сталей была получена мелкозернистая структура, за счет малой скорости охлаждения, что положительно повлияло на показатели износостойкости, хладостойкости и коррозионной стойкости всех сталей.

Для образцов с индексом 2 (2-я цифра в маркировке) температура нагрева под прокатку была ниже 1200°С и диффузия элементов замещения была достаточно мала, однако температура конца ускоренного охлаждения была высокой, что привело к обеднению переходной зоны легирующими элементами и ускорению диффузии углерода, из-за чего снизилась пластичность и прочность соединения слоев. При существенном развитии таких процессов возможно снижение эффективной толщины плакирующего слоя, определяющей его коррозионную стойкость. Уменьшение температуры нагрева под прокатку отразилось на показателях технологической пластичности, что привело к появлению дефектов при прокатке на поверхности плакирующего слоя.

Высокая температура конца ускоренного охлаждения привела к существенному перераспределению углерода из основного слоя в плакирующий, формированию хрупкой прослойки, снижающей пластичность слоистого материала и прочность соединения слоев.

При увеличении температуры окончания прокатки, увеличении скорости охлаждения и низкой температуры конца ускоренного охлаждения (стали с индексом 3 (2-я цифра в маркировке)) были получены низкие показатели относительного удлинения, ширина переходной зоны была значительно больше, что оказывает влияние на прочность соединения слоев из-за образования хрупких прослоек в переходной зоне двухслойного материала. Высокая температура нагрева увеличивает диффузию элементов замещения, что снижает коррозионную стойкость стали.

Как видно из таблиц 2 и 3, стали, которые соответствуют формуле изобретения по химическому составу и по режимам горячей прокатки (стали №2-1 и №3-1), показали высокие результаты прочности, сплошности соединения слоев, коррозионной стойкости плакирующего слоя и малую толщину переходной зоны, что связано с подавлением диффузионных процессов элементов замещения и углерода.

Для стали №1 с повышенным содержанием аустенитообразующих элементов прочность соединения и относительное удлинение снижалось с увеличением температуры нагрева, а также была получена более широкая переходная зона с большим количеством мартенситных прослоек при всех режимах прокатки, что впоследствии может привести к расслоению материала. Как видно из таблиц 2 и 3, большое количество углерода отрицательно сказывается на коррозионной стойкости плакирующего слоя.

Большое количество аустенитообразующих элементов привело к низким показателям пластичности и прочности сцепления слоев из-за развитой диффузии, особенно при повышенных температурах, и низкие показатели коррозионной стойкость из-за низкого хрома и молибдена.

Что касается стали №4, где количество аустенитообразующих элементов было ближе к нижнему пределу, заявленному в формуле изобретения, а ферритообразующих элементов - выше заявленных пределов, коррозионная стойкость данной стали была достаточно высокой, см. таблицы 2-3, однако повышенное содержание аустенита отрицательно отражается на износостойкости материала.

Таким образом, показано, что химический состав и режимы горячей прокатки, в пределах, указанных в формуле изобретения, обеспечивают получение биметаллического материала с благоприятным комплексом механических и служебных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2602585C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501634C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

Изобретение относится к области металлургии, в частности к способам получения листовой плакированной стали, и может быть использовано при строительстве железнодорожных мостов, а также в нефтехимической промышленности. Заявлен способ изготовления листов из плакированной стали. Способ включает получение заготовки листа, состоящей из основного слоя из углеродистой стали и плакирующего слоя из коррозионно-стойкой стали, и ее горячую прокатку. Нагрев заготовки перед горячей прокаткой осуществляют в диапазоне температур от 1200 до 1250°С, а охлаждение после прокатки ведут до температуры 600-650°С со скоростью не менее 7°С/сек с получением листа из плакированной стали, причем плакирующий слой из коррозионно-стойкой стали имеет мартенситную структуру и содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,15, кремний 0,20-0,70, марганец 0,50-4,5, хром 13-16, никель 2,7-6,5, молибден 0,01-2,5, титан 0,01-0,10, ванадий 0,01-0,10, ниобий 0,03-0,10, азот 0,1-0,5, фосфор не более 0,003, сера не более 0,005, железо и неизбежные примеси остальное. Повышается прочность и износостойкость плакирующего слоя, повышается качество поверхности. 3 табл.

Способ изготовления листов из плакированной стали, включающий получение заготовки листа, состоящей из основного слоя из углеродистой стали и плакирующего слоя из коррозионно-стойкой стали, и ее горячую прокатку, отличающийся тем, что нагрев заготовки перед горячей прокаткой осуществляют в диапазоне температур от 1200 до 1250°С, а охлаждение после прокатки ведут до температуры 600-650°С со скоростью не менее 7°С/сек c получением листа из плакированной стали, причем плакирующий слой из коррозионно-стойкой стали имеет мартенситную структуру и содержит компоненты в следующем соотношении, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| WO 2009059826 A1, 14.05.2009 | |||

| KR 2009090508 A, 26.08.2009. | |||

Авторы

Даты

2017-10-12—Публикация

2016-11-22—Подача