Изобретение относится к гидравлическим устройствам, предназначенным для создания гидравлических пульсаций, импульсов давления в жидкой среде и потоке жидкости и может быть использовано для интенсификации технологических процессов, тепло- и массопереноса в аппаратах химической технологии, нефтехимической и целлюлозно-бумажных промышленности, промышленности производства строительных материалов, в пищевых производствах и энергетике.

Известны гидравлические пульсаторы, содержащие цилиндрический корпус с радиально расположенными входными и выходными рабочими окнами и сообщающееся с ними распределительное окно, выполненное на наружной цилиндрической поверхности золотника, вращающуюся внутри корпуса [1]

Известные гидропульсаторы позволяют получить пульсирующий поток только по одному неизменному закону, допускают регулировку лишь по частоте, создают импульсы давления небольшой амплитуды и энергии.

Известен гидравлический пульсатор, содержащий те же конструктивные элементы и узлы, отличающийся тем, что с целью создания пульсирующего потока с заданной формой импульса и обеспечения корректировки этой формы в процессе работы распределительное окно во вращающемся золотнике выполнено профилированным в соответствии с формой заданного импульса, а в корпусе в зоне выпускного рабочего окна размещено устройство для изменения формы и площади сечения этого рабочего окна в виде сменного набора профилированных пластин [2]

С помощью этого устройства можно создавать лишь импульсы давления небольшой амплитуды и энергии.

Известны устройства для генерации пульсаций в потоке жидкой среды, содержащие заполненный жидкостью сосуд с трубопроводом для подвода среды [3,4]

Известны также устройства для генерации "жестких" импульсов давления типа гидротарана [4] Некоторое усовершенствование такого устройства представляет устройство [5] предназначаемое для интенсификации теплообмена в теплообменных аппаратах, содержащее воздушный колпак и два последовательно установленных клапана и отличающееся от гидротарана тем, что с целью интенсификации теплообмена на трубопроводе после сосуда последовательно установлены сбросный клапан, заключенный в сборник жидкости, и напорный колпак с клапаном на входе.

Недостатками устройств типа гидротарана являются недостаточные по величине амплитуда импульса давления и его энергия, не способная вызвать ударную волну в трубопроводе и аппарате; необходимость затрат энергии на перекачку и возврат жидкости в систему после сбросного клапана, при этом количество возвращаемой жидкости значительно превышает количество прокачиваемой; как следствие, недостаточная эффективность устройств в целом.

Наиболее близким по конструктивному выполнению к заявляемому устройству является устройство для создания импульсов давления, содержащее клапан, связанный с приводом посредством кулачка [6]

В этом устройстве отсутствует возможность регулирования времени открывания и закрывания клапана, отсутствует возможность мгновенного захлопывания клапана, тем самым исключаются возможности изменения в широком диапазоне "жесткости" и интенсивности создаваемых импульсов и снижается эффективность использования устройства в различных по физической природе технологических процессах.

Технической задачей является существенное повышение эффективности действия устройства для генерации импульсов давления за счет увеличения их амплитуды и давления до пределов, позволяющих создавать ударные волны, и за счет отказа от возврата и перекачки срабатываемой жидкости.

Указанная техническая задача решается тем, что генерация импульса давления производится путем захлопывания клапана на выходе из аппарата с регулированием времени его закрывания, при этом шток клапана снабжен шпилькой, скользящей в пазах неподвижной крышки, на конце, противоположном клапану, на штоке закреплена крестовина с роликами на концах, прижимаемая пружиной к вращающемуся торцовому кулачку с выемкой, куда проваливаются ролики крестовины при захлопывании клапана, а время захлопывания регулируется степенью выдвижения наклонной площадки для схода роликов с выступа торцового кулачка при захлопывании клапана.

Поступательное осевое перемещение штока клапана осуществляется приводом по изменяемой программе с возможностью как мгновенного закрывания клапана и постепенного его открывания, так и любого увеличения времени закрывания согласно заданному технологическому регламенту от 2 до 10 раз.

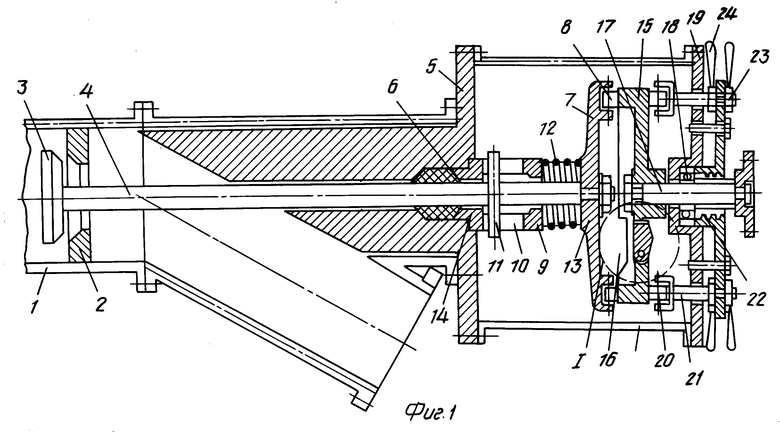

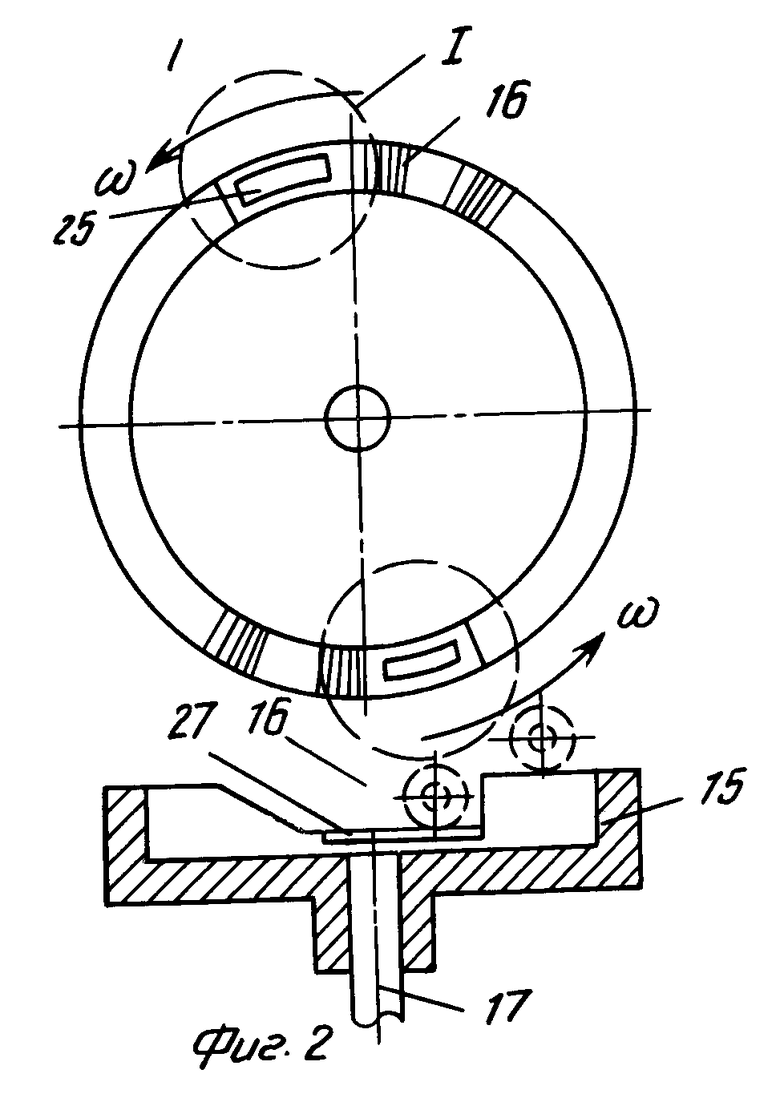

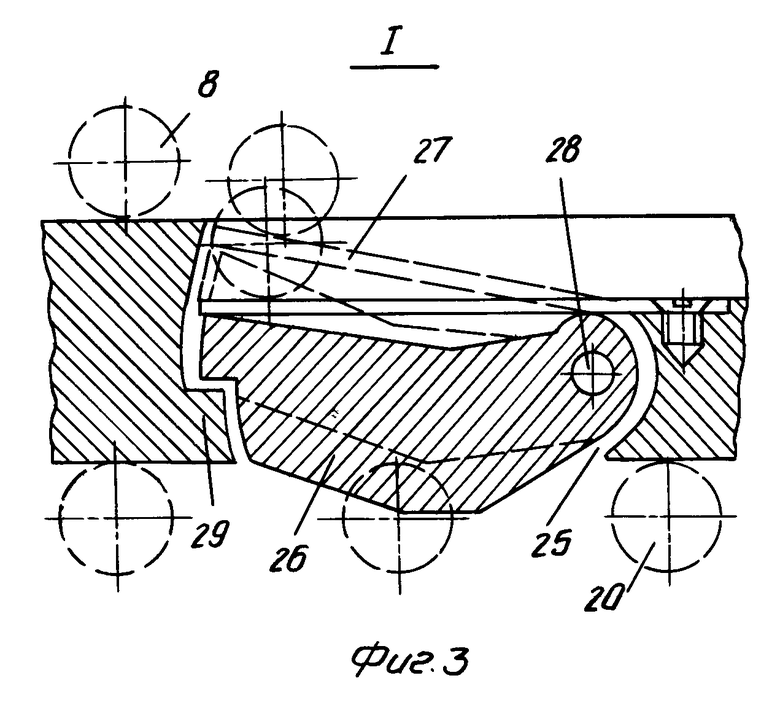

На фиг. 1 изображен генератор гидроударов, продольный разрез; на фиг.2 механизм регулирования времени закрывания клапана; на фиг.3 узел I на фиг.1 и 2.

Генератор гидроударов содержит корпус 1 с закрепленным в нем гнездом 2 и размещенным внутри него клапаном 3, посаженным на штоке 4. Корпусом может служить обычный корпус вентиля запорной арматуры. Шток 4 проходит через крышку 5 с заглушкой и сальник 6 с заглушкой и заканчивается крестовиной 7, несущей на концах ролики 8. Крышка с заглушкой и сальником 6 имеет удлиненную цилиндрическую часть 9 с прорезью 10, в которой свободно размещена шпилька 11, жестко связанная со штоком 4 и препятствующая его вращению. В торцовую поверхность цилиндрической части 9 крышки 5 упирается одним концом пружина 12, другой конец которой упирается в ступицу 13 крестовины 7 с роликами 8. Пружина 12 с одной стороны подпружинивает и самоуплотняет сальник 6 с набивкой 14, а с другой, и это главное ее предназначение, прижимает крестовину 7 с роликами 8 к торцовому кулачку 15, имеющему на торцовой цилиндрической поверхности симметрично расположенные выемки 16, куда под действием пружины 12 проваливаются ролики 8 штока 4 при захлопывании клапана 3. Торцовый кулачок 15 с выемками 16 посажен на вал 17, который вращается в подшипнике 18 внутри дополнительной крышки 19. С обратной стороны с поверхностью торцового кулачка 15 контактируют дополнительные ролики 20 механизма регулирования времени закрывания клапана. Ролики 20 установлены в вилках стоек 21, имеющих квадратное или треугольное сечение, препятствующее их вращению. Стойки со стороны, противоположной роликам, проходят через дополнительную крышку 19, а затем их сечение изменяется на круглое. Круглое сечение проходит через диск крышки 22, снабжено резьбой, которая взаимодействует с гайками 23, размещенными внутри рукояток 24 с храповиками для возможности осевого перемещения стоек 21 и регулирования тем самым степени приближения роликов 20 к обратной стороне торцового кулачка 15.

Механизм регулирования времени закрывания клапана (фиг.2), с которым взаимодействуют ролики 20, размещен в прорези торцового кулачка 15 непосредственно за выступом для схода роликов 8 крестовины 7 при захлопывании клапана 3. Он содержит шарнирно закрепленную внутри прорези 25 площадку 26, прижимаемую плоской пружиной 27, закрепленной на торцовом кулачке 15 заподлицо с его контактной рабочей поверхностью. Площадка 26 имеет форму части окружности и может поворачиваться внутри прорези кулачка вокруг оси 28 своего шарнира.

При отсутствии контакта роликов 20 с обратной стороной площадки 26 пружина 27 прижимает ее до упора с выступом 29 прорези, полностью утапливая ее в прорезь, при этом ее рабочая поверхность утапливается пружиной 27 заподлицо с рабочей поверхностью выемки торцового кулачка. Выгнутая поверхность площадки под пружиной позволяет в этом положении использовать пружину как амортизатор при ударе роликов 8, соскакивающих с выступа торцового кулачка.

Когда ролики 20 регулировочного механизма вступают в контакт с обратной стороны площадки 26, то в зависимости от степени их приближения к обратной стороне торцового кулачка, достигаемой вращением регулировочных гаек 23, ролики 20 взаимодействуют с площадкой 26 и выдвигают ее вместе с пружиной навстречу роликам 8 штока клапана, заполняя выемку 16 и заменяя резкий соскок роликов 8 с выступов торцового кулачка 15 более плавным их сходом. При этом в зависимости от глубины выдвижения площадки 26 под действием роликов 20 изменяется и время закрывания клапана 3.

Работает генератор гидроударов следующим образом.

Вал 17 торцового кулачка 15 приводится во вращение от электромотора через редуктор и вариатор, позволяющий изменить частоту вращения вала. Пружина 12 прижимает ролики 8 к рабочей торцовой поверхности кулачка 15, а шпилька 11, находясь в прорези 10, препятствует вращению штока 4. Торцовый кулачок 15, вращаясь, контактирует с роликами 8 штока. При контакте с ними выступающей части профиля клапан 3 открыт. При переходе от выступающей части профиля к выемке клапан 3 закрывается. Pезкость закрывания, его продолжительность зависят от положения регулировочного механизма и степени приближения стоек 21 с роликами 20 к поверхности обратной стороны торцового кулачка 15. Этой степенью приближения определяется высота выхода площадки 26 из прорези 25 и тем самым продолжительность времени закрывания клапана. Время закрывания клапана существенно влияет на величину импульса давления и мощность генерируемой ударной волны.

Конструкция механизма регулирования времени закрывания клапана обладает двумя особенностями, без выполнения которых ее работоспособность не может быть обеспечена. Первая особенность: боковые стенки щели в торцовом кулачке 15 выполняются двумя концентрическими сферическими поверхностями, то же касается и соприкасающихся с ними боковых поверхностей выдвижной площади 26, при этом ось 28 этой площадки направлена по радиусу образующих сферических поверхностей. Вторая особенность: угол сдвига фаз в установке роликов 8 крестовины 7 и роликов 20 стоек 21 соответствует дуговому расстоянию на днище выдвижной площадки 26. Это означает, что когда при вращении торцового кулачка ролик 8 идет к сходу с выступа, то к этому времени выдвижение площадки за выступ до отрегулированного уровня завершается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ РЕАКТОР | 1991 |

|

RU2029611C1 |

| РЫЧАЖНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 1991 |

|

RU2011071C1 |

| Герметичный запорный вентиль | 1991 |

|

SU1831621A3 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫВАНИЯ ДВЕРИ | 1999 |

|

RU2145999C1 |

| МЕХАНИЧЕСКАЯ ПЕРЕДАЧА | 1991 |

|

RU2020335C1 |

| СПОСОБ И УСТРОЙСТВО ГИДРОТАРАНА ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ОСВОЕНИЯ СКВАЖИН | 2013 |

|

RU2534116C1 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| Устройство для автоматического закрывания двери | 1984 |

|

SU1218046A1 |

Использование: для создания гидравлических пульсаций, импульсов давления в жидкой среде. Сущность изобретения: крышка корпуса снабжена сальником с заглушкой и имеет цилиндрическую часть с прорезью, в которой свободно установлена шпилька, жестко связанная со штоком клапана и препятствующая его вращению. Дополнительная крышка связана с основной. Цилиндрическая обечайка выполняет функцию корпуса механизма привода. Шток клапана проходит через основную крышку и сальник и снабжен выполненной на его конце крестовиной со ступицей и роликами, установленными на концах крестовины. Между торцом заглушки и ступицей установлена пружина с возможностью поджатия крестовины к контактной рабочей поверхности кулачка, вал которого проходит через дополнительную крышку, установлен на подшипнике и зафиксирован от осевого перемещения дистанционной втулкой и дополнительной крышкой. Контактная рабочая поверхность кулачка выполнена с выемкой под ролики для захлопывания клапана и окнами со сферическими поверхностями, в которых размещены две симметричные выдвижные площадки, поджатые плоскими пружинами, установленными со стороны контактной поверхности кулачка. Поверхность кулачка, противоположная контактной, контактирует с дополнительными роликами, установленными на стойках в дополнительной крышке с возможностью перемещения при помощи гаек. 4 з.п. ф-лы, 3 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для резкого снятия и повышения давления | 1961 |

|

SU149606A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1995-06-19—Публикация

1991-06-24—Подача