Изобретение относится к машиностроению и может использоваться для управления трубопроводной арматурой повышенной надежности, применяемой в химической, энергетической и других отраслях промышленности.

Известен линейный электропривод, содержащий линейный асинхронный электродвигатель, установленный в направляющих, и систему управления, содержащую источник переменного тока и исполнительный двигатель.

Недостатками указанной конструкции являются большие массо-габаритные характеристики, сложность конструкции и отсутствие диагностирования процесса работы.

Известен электропривод с червячной передачей, который содержит электродвигатель, два червячных редуктора и блок концевых выключателей.

Недостатками указанного электропривода являются сложность конструкции и отсутствие системы диагностирования процесса работы.

Целью изобретения является создание электропривода с системой диагностирования в процессе работы.

Поставленная цель достигается тем, что электропривод для автоматизированной арматуры, содержащий асинхронный электродвигатель с массивным ротором, редуктор и блок концевых выключателей, снабжен счетчиком времени, связанным с асинхронным двигателем с массивным ротором.

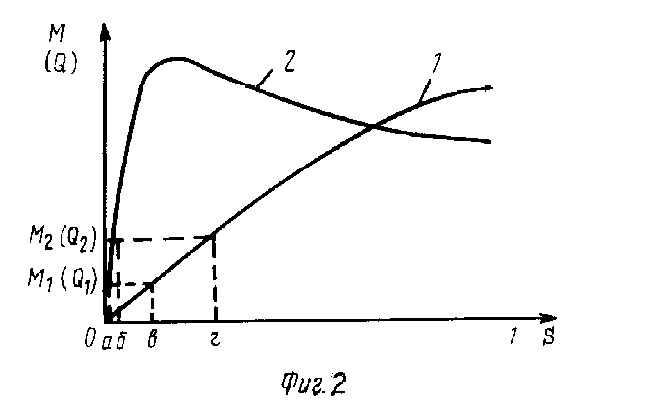

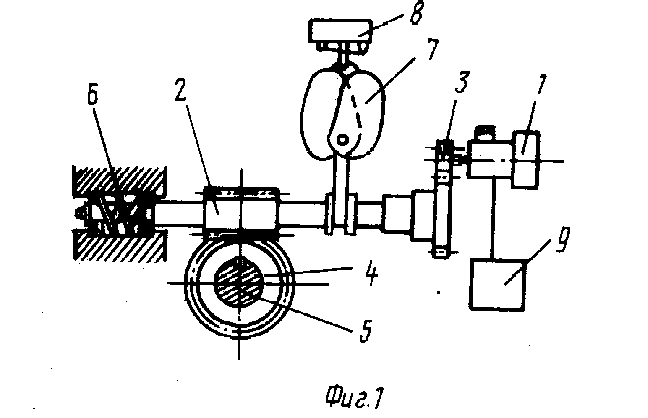

На фиг. 1 схематично представлен электропривод, общий вид; на фиг. 2 - механические характеристики асинхронного электродвигателя с массивным ротором (кривая 1) и асинхронного электродвигателя с короткозамкнутым ротором (кривая 2).

Асинхронный электродвигатель 1 с массивным ротором связан с червяком 2 посредством цилиндрической передачи 3. Червячное колесо 4 связано с приводным валом 5. Червяк 2 закреплен от аксиального перемещения пружиной 6. С червячным валом связаны кулачки 7, воздействующие при своем движении на микровыключатель 8. 9 - счетчик времени, регистрирующий время работы двигателя 1.

Для закрытия (открытия) трубопроводной арматуры включается электродвигатель 1 и одновременно счетчик времени 9. Вращение вала двигателя 1 через зубчатую передачу 3 передается на червяк 2, червячное колесо 4 и далее на приводной вал 5, который, вращая резьбовую втулку арматуры (не показано) перемещает аксиально шток арматуры (не показано). В нормально работающей арматуре осевое усилие по ходу составляет Q1, что соответствует моменту двигателя М1 (фиг. 2). При этом скорость вращения массивного ротора двигателя 1 равна n1, линейная скорость штока v1. На фиг. 2 усилию Q1 соответствует точка "в" скольжения массивного ротора (кривая 1). В случае электропривода с обычным короткозамкнутым ротором двигателя усилию Q1 соответствует точка "а" на фиг. 2 (кривая 2). В крайнем нижнем положении штока арматуры с быстрым ростом усилия, необходимым для уплотнения арматуры, червяк 2 смещается, сжимая пружину 6, воздействует на кулачки 7 и микровыключатель 8, который отключает двигатель 1 и счетчик времени 9. Время закрытия, определяемое как

t1=  , где S - ход штока, является контрольным параметром состояния арматуры.

, где S - ход штока, является контрольным параметром состояния арматуры.

В ненормально работающей арматуре, испытывающей заедания по ходу, усилие в промежуточном положении больше и равном Q2 (М2), что соответствует скорости вращения массивного ротора n2 (точка "г" на кривой 1 фиг. 2) и скорости перемещения штока v2. Время закрытия в этом случае составит t2=  . Оно больше t1 на величину, пропорциональную разнице скоростей n1 и n2. На фиг. 2 этой разнице скоростей соответствует расстояние "в-г" по координате скольжения S.

. Оно больше t1 на величину, пропорциональную разнице скоростей n1 и n2. На фиг. 2 этой разнице скоростей соответствует расстояние "в-г" по координате скольжения S.

Сопоставляя контрольное время закрытия данной арматуры t, указанное в паспорте, и действительное время закрытия по счетчику времени, можно анализировать состояние арматуры. При управлении арматурой известными приводными устройствами с жесткой механической характеристикой разница во времени закрытия арматуры, работающей в нормальном и аварийном режимах практически не заметна (расстояние "а-б" фиг. 2), что делает невозможным ее диагностирование.

Технико-экономический эффект, который может быть получен в результате использования предлагаемого технического решения обусловлен оперативностью и удобством диагностирования арматуры при минимальных затратах.

(56) Авторское свидетельство СССР N 1453647, кл. Н 02 К 41/42, 1986.

Гуревич Д. Ф. Расчет и конструирование трубопроводной арматуры. М. -Л. : Машиностроение, 1964, с. 254, рис. 184.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРИВОД | 1989 |

|

RU2005944C1 |

| ЭЛЕКТРОПРИВОД | 1990 |

|

RU2005946C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПРИВОДА | 1992 |

|

RU2035081C1 |

| ЭЛЕКТРОПРИВОД | 1991 |

|

RU2020355C1 |

| ПАРАЛЛЕЛЬНАЯ ЗАДВИЖКА | 1992 |

|

RU2037714C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1992 |

|

RU2030671C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР | 1990 |

|

RU2020350C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ | 1988 |

|

RU2018046C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2020349C1 |

| МЕХАНИЧЕСКИЙ ДУБЛЕР ПНЕВМО- ИЛИ ГИДРОПРИВОДА | 1991 |

|

RU2011097C1 |

Сущность изобретения: счетчик времени связан с асинхронным электродвигателем с массивным ротором. Электропривод снабжен редуктором и блоком концевых выключателей. 2 ил.

ЭЛЕКТРОПРИВОД ДЛЯ АВТОМАТИЗИРОВАННОЙ АРМАТУРЫ, содержащий асинхронный электродвигатель с массивным ротором, редуктор и блок концевых выключателей, отличающийся тем, что электропривод снабжен счетчиком времени, связанным с асинхронным двигателем.

Авторы

Даты

1994-01-15—Публикация

1990-08-10—Подача