Изобретение относится к деревообрабатывающей промышленности и может быть использовано для сушки штабелей пиломатериалов в камерах периодического действия.

Повышение эффективности проведения сушки с контролем влажности пиломатериалов в промышленных сушильных установках является актуальной задачей деревообрабатывающей промышленности.

Известно устройство для определения влажности штабеля, содержащее механические датчики усадки пиломатериалов, связанные с электрическим преобразователем перемещения чувствительных элементов датчиков в электрический сигнал. Устройство отличает конструктивная сложность реализации, что исключает возможность его использования в промышленности [1]

Известно устройство для измерения влажности бумажного полотна, содержащее измерители влажности, датчик веса, счетно-решающий блок [2] Однако использовать его при сушке пиломатериалов невозможно, поскольку устройство не обеспечивает поставленной задачи.

Наиболее близким по технической сущности и достигаемому результату является устройство для определения влажности пиломатериалов, содержащее датчики веса, блок регистрации и блок управления [3]

Изменение температурного режима в процессе сушки приведет к возникновению трудноконтролируемой погрешности, обусловленной изменением давления жидкости в устройстве, что снизит точность измерения влажности.

Цель изобретения повышение эффективности технологических операций и достоверности результатов измерений влажности при сушке пиломатериалов.

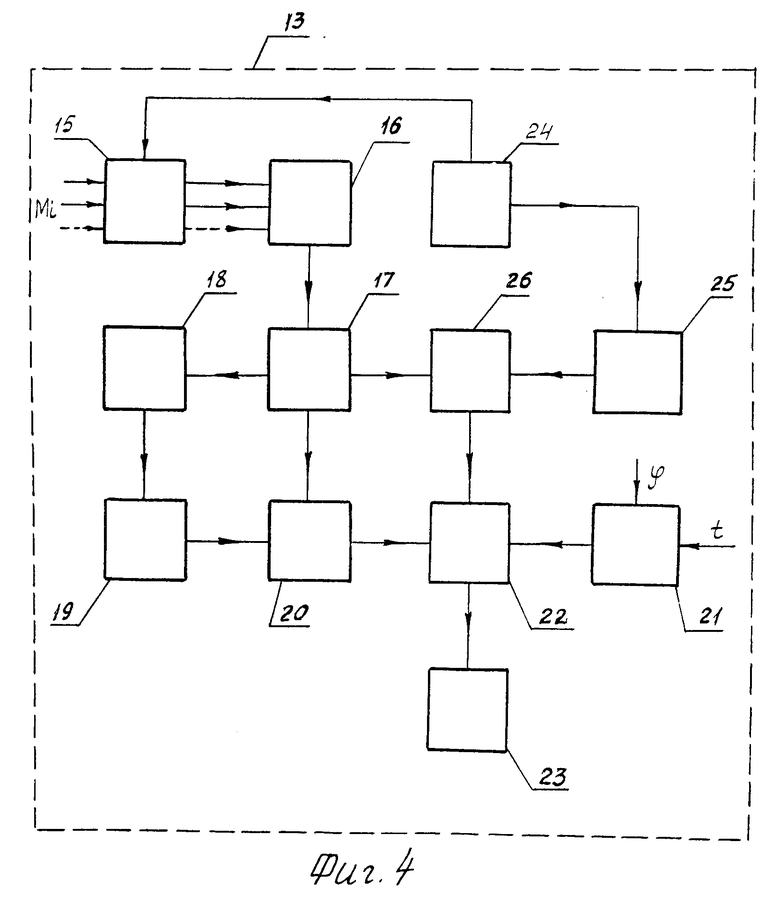

В устройстве для определения влажности пиломатериалов при сушке, содержащем подштабельную тележку, датчики веса, систему измерений, каждый датчик веса выполнен в виде тензодатчика, содержащем шток и тензорезисторы, установленные на мембране, закрепленной на корпусе, датчики установлены на подштабельной тележке, а между штабелем и датчиками установлена плита с углублениями под штоки датчиков, при этом тензорезисторы каждого датчика соединены через штепсельный разъем, размещенный на подштабельной тележке, с системой измерений, а корпус датчиков снабжен горизонтальными и вертикальными упорами для штока. При этом для повышения достоверности результатов в систему измерения устройства для определения влажности штабеля пиломатериалов, содержащую блок сумматора, регистрирующий прибор, включены между датчиками веса и регистрирующим прибором блок коммутации и измерения, блок аппроксимации, дифференциатор, блок-определитель конечного времени сушки, блок-определитель конечной массы штабеля, блок-определитель равновесной влажности, блок-определитель текущей массы штабеля, блок управления, счетчик времени, блок расчета текущей влажности штабеля, при этом его выход связан с блоком регистрации, а три входа связаны с соответствующими выходами блока определителя конечной массы, выходом блока-определителя текущей массы штабеля, первый вход которого через счетчик времени связан с блоком управления, второй вход связан с выходом блока аппроксимации, последовательно соединенного с дифференциатором, блоком-определителем конечного времени сушки и первым входом блока-определителя конечной массы штабеля, второй вход которого связан с выходом блока аппроксимации, вход которого связан с выходом сумматора, входы блока сумматора связаны с соответствующими выходами датчиков веса через блок измерений и коммутации, подключенным к блоку управления, блок равновесной влажности пиломатериалов связан с выходами датчиков температуры и степени насыщенности воздушной среды в камере.

Устройство исключает необходимость отбора образцов пиломатериалов из штабеля, их последующее досушивание и взвешивание для определения перед началом процесса сушки массы абсолютно сухого штабеля, данная величина рассчитывается непосредственно в процессе сушки путем анализа характера изменения по времени веса штабеля, осуществляемого в начальный период сушки на основе трех-четырех измерений.

Благодаря включению в систему измерений устройства для определения влажности дифференциатора, сумматора, блока-определителя конечного времени сушки, блока расчета текущей массы штабеля, блока расчета конечной массы штабеля, достигают возможности прогнозирования влажности пиломатериалов в любой момент процесса сушки с требуемой точностью, что обеспечивает эффективное регулирование параметров сушильного агента в камере с целью сокращения продолжительности сушки, повышения качества продукции.

Введение в устройство датчиков веса, размещенных на подштабельной тележке, в конструкции которых в качестве чувствительных элементов используют тензорезисторы, существенно упрощает внедрение данного технического решения в промышленность и не требует капитальных реконструкций сушильных камер.

В результате осуществления изобретения достигают высокого технико-экономического эффекта: сокращают время и материальные трудозатраты на проведение сушки древесины, повышают качество конечной продукции.

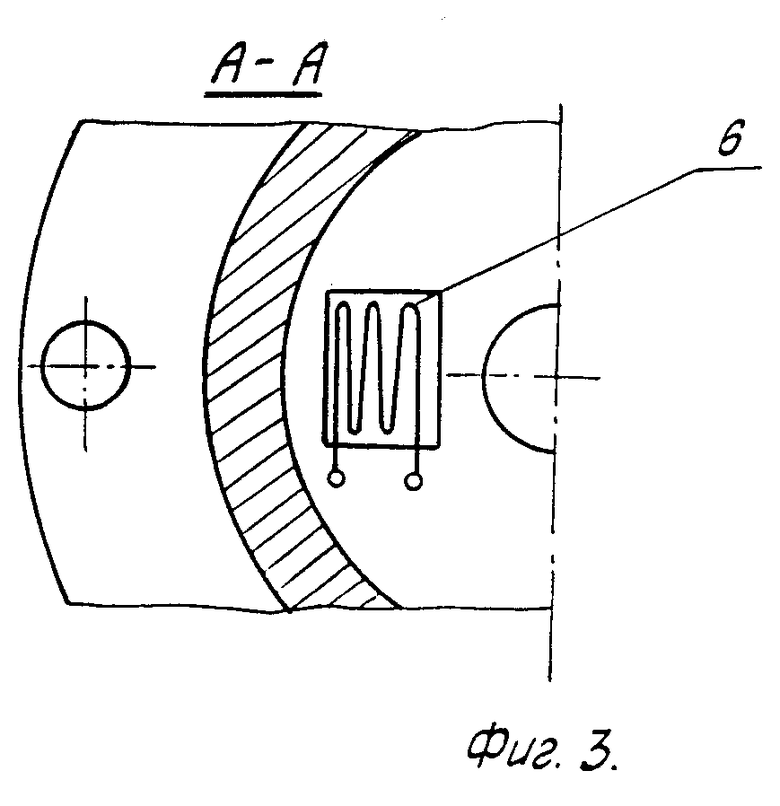

На фиг. 1 изображена схема установки штабеля пиломатериалов в сушильной камере; на фиг.2 конструктивная схема датчика веса; на фиг.3 сечение А-А на фиг.2; на фиг.4 изображена блок-схема системы измерений; на фиг.5 представлена зависимость массы штабеля во времени сушки по показаниям датчиков веса, масса абсолютно сухого штабеля и масса равновесной влаги в штабеле.

Пример осуществления способа сушки.

Пиломатериалы заблаговременно укладывают в штабель на подштабельной тележке и загружают в сушильную камеру, через штепсельный разъем подключают датчики веса, установленные на подштабельной тележке, с измерительной системой, размещенной вне камеры, осуществляют начальный прогрев древесины подводом в камеру горячего сушильного агента и его отвода из камеры. Затем по заданному режиму осуществляют процесс сушки, во время которого ведут контроль за температурой и степенью насыщенности влагой воздуха в камере и показаниями датчиков веса. Для определения влажности древесины измеряют массу штабеля в трех-четырех точках, соответствующих различным моментам времени. Период времени между измерениями может составлять 1-10 ч, конкретная величина определяется с учетом выбранного режима сушки, сорта древесины, типа используемых сушильных устройств. На основе измерений рассчитывают аппроксимирующую зависимость массы штабеля от времени сушки, определяют уравнение скорости сушки, рассчитывают конечное время сушки и расчетное значение абсолютно сухой массы штабеля, периодически определяют расчетные значения текущей влажности штабеля в требуемые моменты времени процесса, при этом сушку производят до достижения влажности пиломатериалов в штабеле значения, требуемого в соответствии с техническим условием.

При камерной сушке штабеля период постоянной скорости сушки отсутствует, поэтому текущие значения массы пиломатериалов, определенные взвешиванием, аппроксимируют по методу наименьших квадратов степенным полиномом

M(τ) ajτj (1) где aj коэффициент полинома;

ajτj (1) где aj коэффициент полинома;

τ текущий момент времени;

k степень полинома.

Выбор степени полинома осуществляют, исходя из требуемой точности аппроксимации массы штабеля пиломатериалов.

Погрешность определения массы штабеля в данный момент времени определяют как отношение разности измеренной массы штабеля и ее рассчитанного по аппроксимирующему полиному значения к измеренной массе штабеля

Δ  100% (2)

100% (2)

Для рассматриваемого примера использовались полином степени k 1 (линейная зависимость) и полином степени k 2 (параболическая зависимость). На основе анализа погрешности, представленной в таблице, наилучшее приближение измеренных значений массы штабеля достигают при использовании параболической зависимости вида

М( τ ) 19,99 0,153 τ +

+ 6,66 · 10-4 τ2. (3)

Уравнение скорости сушки определяют дифференцированием степенного полинома по времени

jajτj-1 (4) Для рассматриваемого примера

jajτj-1 (4) Для рассматриваемого примера -0,153+1,332·10-3τ (5) Влага из штабеля будет удалена, а его масса достигнет постоянного значения при условии, что скорость сушки станет равной нулю.

-0,153+1,332·10-3τ (5) Влага из штабеля будет удалена, а его масса достигнет постоянного значения при условии, что скорость сушки станет равной нулю.

Из этого условия, приравняв соотношение (5) нулю, рассчитывают конечное время сушки

τкон=  =115ч (6)

=115ч (6)

В момент окончания процесса сушки массу штабеля определяют как

М( τкон) Мсух + Мр, (7) где Мр масса равновесной (неудаляемой) влаги в штабеле.

С помощью соотношения (7) рассчитывают массу абсолютно сухого штабеля. Величину Мр определяют по известным зависимостям равновесной влажности пиломатериалов Wp от таких параметров сушильного агента в камере, как температура t и степень насыщенности ϕ. Для этого измеряют температуру и степень насыщенности воздушной среды в камере.

Поскольку

Mp=  ·Mсух (8) то уравнение (7) можно записать как

·Mсух (8) то уравнение (7) можно записать как

M(τкон)  1+

1+  Mсух (9)

Mсух (9)

Из формулы (9) получают выражение для расчета массы абсолютно сухого штабеля

Mсух (10)

(10)

Подставляя выражение (10) в формулу (1), получают соотношение для расчета текущей влажности штабеля по предлагаемому способу

W(τ1)  1+

1+  -1

-1 100%

100%

(11)

Для рассматриваемого в качестве примера режима сушки температура в камере t 30o, а степень насыщенности ϕ 0,55, чему соответствует значение Wp 10% Расчеты влажности штабеля по времени сушки, проведенные для данных, представленных на фиг.5, иллюстрируются таблицей.

Как следует из таблицы, достижение требуемой конечной влажности древесины, равной W 13% обеспечиваются при заданном режиме сушки через 100 ч после начала процесса, после этого нагрев прекращают и штабель выгружают из сушильной камеры.

Согласно фиг.1-3, устройство для измерения влажности пиломатериалов содержит установочную плиту 1 с углублениями под штоки 2 датчиков 3 веса, выполненных на основе тензорезисторов, датчик веса состоит из штока 2, установленного в корпусе 4, соединенного с ним посредством мембраны 5, на мембране размещены тензорезисторы 6, при этом корпус 4 датчика 3 веса снабжен горизонтальными и вертикальными упорами для штока 2, выполненными на основании 7 и крышке 8 корпуса 4.

Датчики 3 веса размещены на подштабельной тележке 10, установленной на подводящих рельсовых путях 11 сушильной камеры 12, и соединены через штепсельный разъем 9 с системой 13 измерений. Датчики установлены на подштабельной тележке 10 в точках 14 крепления.

Система измерений устройства для определения влажности пиломатериалов, как показано на фиг. 4, включает блок 15 измерений и коммутации, блок 16 сумматора, блок 17 аппроксимации, дифференциатор 18, блок-определитель 19 конечного времени сушки, блок-определитель 20 конечной массы штабеля, блок-определитель 21 равновесной влажности, блок 22 расчета текущей влажности пиломатериалов, блок 23 регистрации, блок 24 управления, счетчик 25 времени, блок 26 расчета текущей массы штабеля. Выход блока 22 расчета текущей влажности связан с блоком 23 регистрации, а три его входа связаны с соответствующими выходами блока-определителя 21 равновесной влажности, блока-определителя 20 конечной массы штабеля и выходом блока-определителя 26 текущей массы штабеля, первый вход которого через счетчик 25 времени связан с блоком 24 управления, второй вход связан с выходом блока 17 аппроксимации, последовательно соединенного с дифференциатором 18, блоком-определителем 19 конечного времени сушки и первым входом блока-определителя 20 конечной массы штабеля, второй вход которого связан с выходом блока 17 аппроксимации, вход которого связан с выходом блока 16 сумматора, а входы блока 16 сумматора связаны с соответствующими выходами датчиков 3 веса через блок 15 измерений и коммутации, подключенного к блоку 24 управления.

Работа устройства для определения влажности пиломатериалов осуществляется следующим образом.

Определение влажности пиломатериалов осуществляют весовым способом. С этой целью устанавливают штабель 27 на плиту 1, которая через штоки 2 воздействует на мембраны 5 датчиков 3 веса, вызывая их прогиб, сопровождающийся изменением сопротивления тензорезисторов 6, что создает в электрической цепи датчиков 3 веса изменение электрического сигнала, пропорциональное величине приложенной нагрузки, которое фиксируют в измерительной системе 13. На основе изменения сопротивлений тензорезисторов 6 определяют величину нагрузки на датчики 3 веса в требуемые моменты времени сушки. Электрический сигнал от датчиков 3 веса через штепсельный разъем 9 поступает в систему 13 измерений.

Для исключения чрезмерных поперечных и осевых нагрузок на датчики 3 веса в конструкции их корпуса 4 предусмотрены упоры-ограничители горизонтальных и вертикальных перемещений штока 2. Через трубопровод 28 в камеру подают горячий сушильный агент, который по трубопроводу 29 отводят из камеры.

Устройство для определения влажности пиломатериалов работает следующим образом.

После прогрева штабеля пиломатериалов по команде блока 24 управления включают счетчик 25 времени и блок 15 коммутации и измерений, с помощью которого происходит периодическое подключение системы 13 к датчикам 3 веса. Через заданные периоды времени электрические сигналы от датчиков 3 веса посредством блока 15 коммутации и измерений поступают в сумматор 16, в котором рассчитывают среднее значение массы штабеля пиломатериалов в данный момент времени. По трем-четырем значениям массы в блоке 17 аппроксимации вычисляют степенной полином зависимости текущей массы штабеля от времени сушки, который дифференцируют в блоке 18 для определения уравнения скорости сушки, в блоке 19 решают уравнение скорости сушки и вычисляют конечное время сушки штабеля, значение которого поступает в блок 20, где рассчитывают конечную массу штабеля. Расчетную текущую массу штабеля определяют в блоке 26, на входы которого поступают сигналы со счетчика 25 времени и с блока 17 аппроксимации.

Расчет значений текущей влажности пиломатериалов производят в блоке 22, в который из блока 26 поступает сигнал текущей расчетной массы штабеля, из блока 20 поступает сигнал конечной массы штабеля, а из блока 21 сигнал, соответствующий равновесной влажности пиломатериалов. Регистрацию текущей влажности пиломатериалов в штабеле осуществляют в блоке 23.

Устройство позволяет определять значения текущей влажности пиломатериалов в процессе камерной сушки, а при необходимости осуществлять корректировку рассчитанных в начальный период сушки значений влажности пиломатериалов на основе измерений массы штабеля в середине процесса сушки, что существенно повышает достоверность измерений.

Использование: деревообрабатывающая промышленность, сушка штабелей пиломатериалов в камерах периодического действия. Сущность изобретения: устройство для определения влажности пиломатериалов содержит датчики веса, которые выполнены с использованием тензорезисторов, установленных на подштабельной тележке, блок регистрации, управления, измерений и коммутации, сумматора, аппроксимации, блоки-определители конечного времени сушки, конечной массы штабеля, текущей массы штабеля, равновесной влажности и текущей влажности материалов, дифференциатор и счетчик времени. 5 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПИЛОМАТЕРИАЛОВ, содержащее датчики веса, блок регистрации и блок управления, отличающееся тем, что оно содержит блок измерений и коммутации, блок сумматора, блок аппроксимации, дифференциатор, блок-определитель конечного времени сушки, блок-определитель конечной массы штабеля, блок-определитель текущей массы штабеля, счетчик времени, блок-определитель равновесной влажности, блок-определитель текущей влажности пиломатериалов, причем входы блока измерения и коммутации соединены с первым выходом блока управления и датчиками веса, а выходы с входами блока сумматора, выход которого связан с блоком аппроксимации, первый выход которого через последовательно соединенные дифференциатор и блок-определитель конечного времени сушки, а второй непосредственно соединены с входами блока-определителя конечной массы штабеля, выход которого соединен с первым входом блока расчета текущей влажности, к второму входу которого подсоединен блок-определитель равновесной влажности, а выход блока расчета текущей влажности связан с блоком регистрации, второй выход блока управления через счетчик времени соединен с первым входом блока расчета текущей массы штабеля, к второму входу которого подсоединен третий выход блока аппроксимации, а выход блока расчета текущей массы штабеля соединен с третьим входом блока расчета текущей влажности.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для автоматического регулирования процесса камерной сушки пиломатериалов | 1981 |

|

SU1038770A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-06-19—Публикация

1993-05-13—Подача