Изобретение относится к области сушки пиломатериалов в камерах, в частности к области высокочастотной сушки пиломатериалов и может быть использовано в деревообрабатывающей промышленности.

Известен и широко применяется способ сушки пиломатериалов в камере током высокой частоты в сочетании с конвективной сушкой [1]

Недостатком этого способа является интенсивное испарение влаги с поверхности, неравномерность влагосодержания по толщине пиломатериала и снижение качества пиломатериалов при сушке.

Наиболее близким по достигаемому эффекту к предлагаемому способу сушки пиломатериалов является способ, включающий их диэлектрический нагрев в сушильной камере и дополнительную циркуляцию сушильного агента со скоростью 0,2-1,5 м/c [2]

Недостатком такого способа сушки пиломатериала является неравномерное распределение влажности по поверхности пиломатериала в штабеле в процессе сушки вследствие организации однонаправленного движения теплоносителя через штабель. Так при соприкосновении сухого теплоносителя с влажными пиломатериалом на начальном участке наблюдается интенсивное испарение влаги с поверхности сушимого материала. По мере продвижения через штабель теплоноситель насыщается влагой, что ведет к снижению градиента потенциала массопереноса в пограничном слое теплоносителя и, как следствие, к снижению интенсивности массопереноса. Таким образом по окончании процесса сушки пиломатериалы на начальном участке контактирования с теплоносителем имеют влагосодержание значительно ниже, чем в области заключительной стадии контактирования. Это является характерной особенностью рассматриваемого способа сушки. Достижение заданного уровня влагосодержания в области заключительной стадии контактирования теплоносителя со штабелем материала приводит к пересушиванию области штабеля, соответствующей начальной стадии контактирования сушильного агента с пиломатериалом. Это обстоятельство приводит к росту тепловых потерь, а также возникновению градиента влагосодержания по сечению пиломатериала, что способствует росту внутренних напряжений, трещин и деформаций. Таким образом, организация однонаправленного движения теплоносителя приводит к дополнительным тепловым потерям, неравномерному распределению влагосодержания в сушимом материале на заключительной стадии процесса сушки и к снижению качества высушенных пиломатериалов.

Задачей настоящего изобретения является повышение качества сушки пиломатериалов и возможность получения качественного пиломатериала из мореной древесины с одновременной экономией энергоресурсов за счет выравнивания влагосодержания сушимого пиломатериала по направлению движения теплоносителя.

Решение поставленной задачи достигается тем, что в известном способе сушки пиломатериалов путем их диэлектрического нагрева и подачи теплоносителя со скоростью 0,2-1,5 м/с направление потока теплоносителя относительно материала в процессе сушки меняют на противоположное не менее 3-5 раз, при этом соотношение времени подачи теплоносителя в прямом и обратном направлениях составляет 0,5-1,5.

В результате использования предлагаемого способа сушки пиломатериала разница влагосодержания в направлении движения теплоносителя составляет 0,5-1,0% в отличие от традиционного способа, где соответствующая разница влагосодержания составляет 20-30% В результате повышается качество высушиваемого пиломатериала за счет отсутствия характерных трещин, а также за счет отсутствия продольных и поперечных деформаций доски.

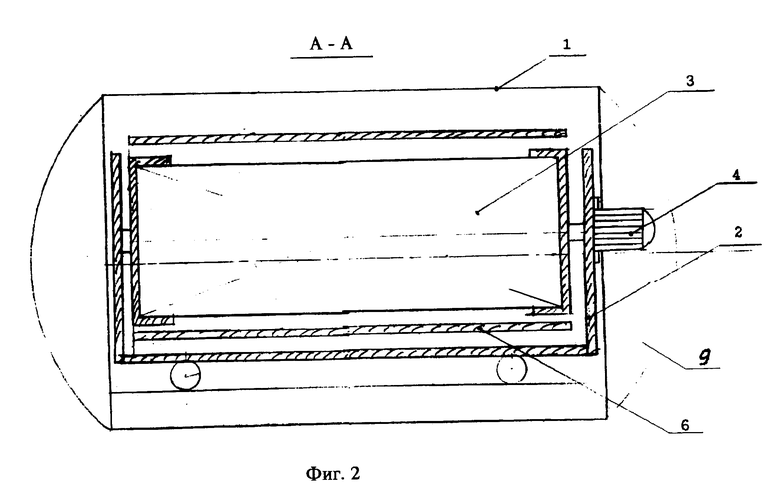

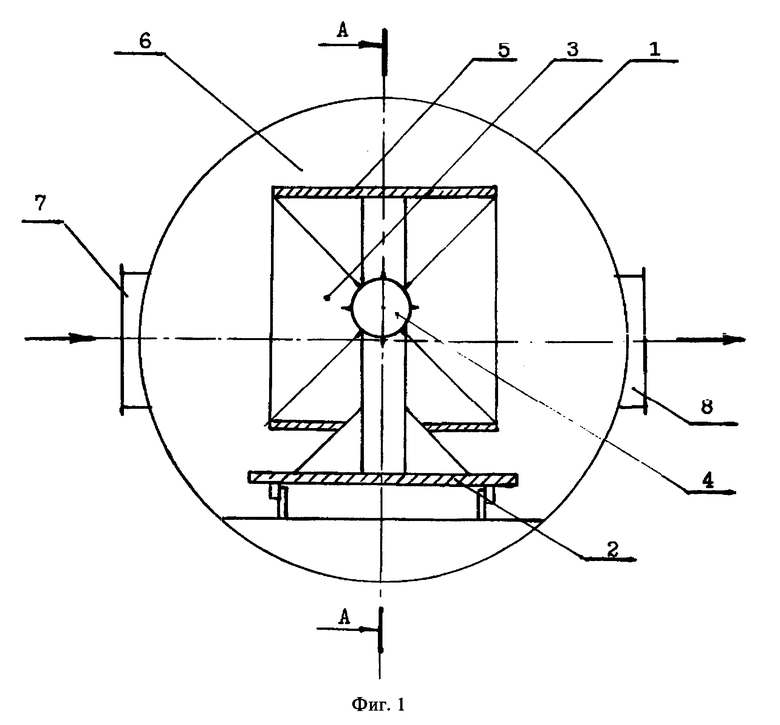

На фиг.1 представлена установка для реализации способа сушки пиломатериалов; на фиг.2 разрез А-А на фиг.1, на фиг. 3 штабель пиломатериалов.

Установка состоит из сушильной камеры 1, в которую помещают тележку 2 со штабелем пиломатериалов 3. Тележка 2 снабжена поворотным механизмом 4. Штабель пиломатериалов 3 на тележке 2 жестко фиксируют зажимами 5, выполненными из неметаллического материала. Сушильная камера 1 снабжена высокочастотными электродами 6, патрубками 7 и 8 для протока теплоносителя и герметично закрывающейся крышкой 9.

Способ осуществляют следующим образом. Штабель пиломатериалов 3 формируют на тележке 2 и жестко фиксируют на ней в зажимах 5. Далее штабель помещают в сушильную камеру 1 между электродами 6 высокочастотного конденсаторе. Камеру 1 герметично закрывают крышкой 9 и включают генератор. Одновременно производят обдув штабеля воздухом с температурой 40-65oC со скоростью 0,2-1,5 м/с через патрубки 7 и 8. По мере высыхания начального участка контактирования штабеля с теплоносителем производили изменение направленности потока теплоносителя относительно штабеля путем его поворота на 180o. Для этого тележка 2 дополнительно снабжена поворотным механизмом 4, включающим злектродвигатель и редуктор. Сушку ведут до конечной влажности материала 9% В процессе эксперимента измеряют распределение влажности по штабелю по ходу течения теплоносителя. По мере окончания сушки проводят осмотр высушенных пиломатериалов и фиксируют обнаруженные дефекты.

Распределение и циркуляция потоков теплоносителя в штабеле, а также закономерности его обмена влагой с высушиваемым пиломатериалом определяет интенсивность обмена влагой поверхности пиломатериала и теплоносителя и, следовательно, скорость удаления влаги с поверхности пиломатериала. В то же время в процессе сушки желательно иметь минимальный перепад влажности по сечению высушиваемого пиломатериала. Предлагаемый способ сушки позволяет в полной мере использовать закономерности движения теплоносителя по каналам штабеля и его влагообмена с поверхностью высушиваемого материала для выравнивания поверхностной влажности высушиваемых материалов в процессе сушки, а также поддержания на требуемом минимальном уровне градиента влажности по сечению пиломатериалов. При организации изменения направления обдува штабеля теплоносителем путем его вращения относительно потока теплоносителя обмен влагой в системе теплоноситель-поверхность пиломатериалов носит периодический характер. Первоначально при движении воздуха в штабеле высокий градиент влажности приводит к интенсивному испарению влаги с поверхности высушиваемых пиломатериалов и его насыщению влагой. Далее по мере продвижения теплоносителя по штабелю происходит снижение интенсивности поверхностного испарения вследствие насыщения сушильного агента влагой на начальном участие контактирования с высушиваемым пиломатериалом, что ведет к снижению скорости сушки и неравномерному распределению влажности по штабелю в процессе сушки. При повороте штабеля относительно потока теплоносителя на 180o происходит изменение направления обдува штабеля пиломатериалов на противоположное. При этом теплоноситель также начинает движение через области штабеля с повышенной поверхностной влажностью и также насыщается испаряющейся с поверхности влагой, но далее насыщенный влагой теплоноситель контактирует с областью штабеля, имеющей более низкую поверхностную влажность пиломатериалов. При этом происходит увлажнение пересушенных участков поверхности высушиваемых пиломатериалов, а также выравнивание градиента влажности по сечению пиломатериалов, что в свою очередь снижает уровень напряжений в древесине и предотвращает образование трещин. Периодическое вращение штабеля пиломатериалов в процессе его сушки позволяет поддерживать интенсивность сушки на высоком уровне в течение всего периода сушки, т.к. при повороте штабеля происходит контактирование сухого теплоносителя с участком штабеля, имеющим максимальную влажность, т.е. градиент влажности в системе теплоноситель-поверхность пиломатериалов поддерживается постоянно в течение всего периода сушки на высоком уровне, что соответственно интенсифицирует массоперенос в пограничном слое теплоносителя и способствует сокращению общего периода сушки. Таким образом периодическое вращение штабеля в процессе сушки относительно потока теплоносителя способствует выравниванию влажности в штабеле в процессе сушки, что ведет к повышению качества высушиваемых материалов, а также экономии энергии за счет интенсификации сушки при повороте штабеля относительно потока теплоносителя.

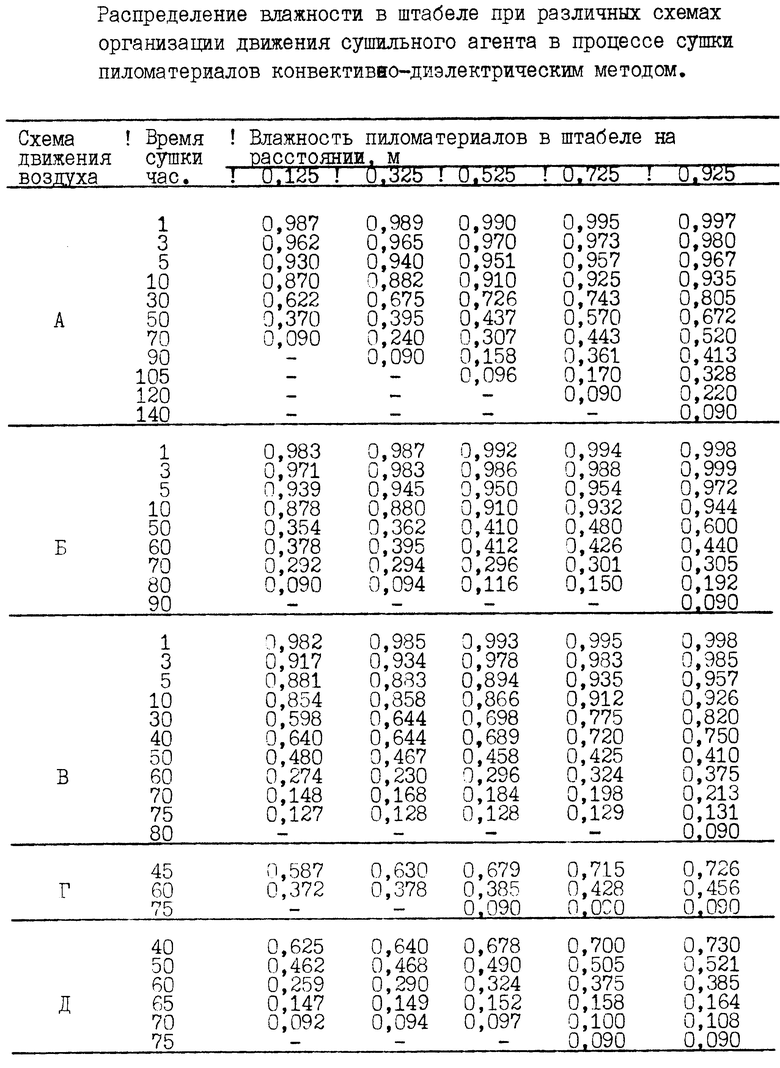

Пример конкретного выполнения. Экспериментальную сушку влажных материалов проводили в металлической камере, изображенной на фиг. 1. Доски для сушки получали путем распиловки бревен сосны. Размер доски равен 20х50х1ООО мм. Размер штабеля составляет 1,05х1,0х2,0 м. Доски в штабеле укладывали, как изображено на фиг.3. Сушку проводили конвективно-диэлектрическим методом. Начальная влажность пиломатериалов составляла 100% для чего доски перед их укладкой в штабель предварительно помещали в ванну с водой и выдерживали в течение суток. В процессе сушки проводили обдув штабеля воздухом при атмосферном давлении и проводили измерение влажности в штабеле. Обдув штабеля проводили по следующим схемам: А способ прототип (однонаправленный обдув), Б изменение направления на противоположное 1 раз, В 3 раза, Г 5 раз и Д - 7 раз. Сушку древесины проводили до конечной влажности 9% После окончания сушки проводили визуальный осмотр высушенных досок и регистрировали дефекты в виде трещин и деформации досок. Результаты измерений влажности пиломатериала в штабеле в процессе сушки приведены в таблице. Как видно по результатам измерений, приведенным в таблице, по сравнению с традиционной схемой сушки по схеме А наилучшие результаты по распределению влажности в пиломатериале при одновременном уменьшении времени сушки дают схемы В, Г, Д. Разница влагосодержания в пиломатериале составила 0,5-1,0% При этом в высушенном пиломатериале отсутствуют дефекты в виде трещин и деформаций, а время сушки сокращается почти вдвое. Увеличение смены направлений обдува штабеля более 5 раз нецелесообразно, т.к. это не приводит к дальнейшему снижению периода сушки и к повышению качества высушенных пиломатериалов. Время прямого и обратного обдува штабеля зависит от изменения влажности штабеля при сушке и колеблется в пределах 0,5-1,5. Распределение влажности в штабеле при этом соответствует приведенному в таблице При изменении соотношения менее 0,5 изменение в штабеле по ходу теплоносителя несущественно и изменение обдува нецелесообразно. При увеличении данного соотношения более чем в 1,5 раза происходит пересушивание начального участка контактирования штабеля и снижение качества пиломатериалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ (ВАРИАНТЫ) И КОНТЕЙНЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335708C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ СВЧ-ЭНЕРГИЕЙ | 2002 |

|

RU2228497C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ШТАБЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105254C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2327091C2 |

| СУШИЛЬНАЯ КАМЕРА | 2000 |

|

RU2172906C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ ДРЕВЕСИНЫ С ИСПОЛЬЗОВАНИЕМ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2009 |

|

RU2423655C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА (ВАРИАНТЫ) И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277682C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280827C2 |

Сущность изобретения: направление потока теплоносителя относительно материала в процессе сушки меняют на противоположное не менее 3 - 5 раз, при этом соотношение времени подачи теплоносителя в прямом и обратном направлениях составляют 0,5 - 1,5. 1 табл. 3 ил.

Способ сушки пиломатериалов путем их диэлектрического нагрева и подачи теплоносителя со скоростью 0,2 1,5 м/с, отличающийся тем, что направление потока теплоносителя относительно материала в процессе сушки меняют на противоположное не менее 3 5 раз, при этом отношение времен подачи теплоносителя в прямом и обратном направлениях составляет 0,5 1,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дьяконов К.Ф | |||

| и Горячев А.А | |||

| Сушка древесины токами высокой частоты | |||

| - М.: Лесная промышленность, 1981, с.62 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки пиломатериалов | 1983 |

|

SU1191703A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1997-12-20—Публикация

1992-06-22—Подача