(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| Упругий чувствительный элемент | 1975 |

|

SU538245A1 |

| ТЕНЗОМЕТРИЧЕСКИЙ ДАТЧИК СИЛ | 1973 |

|

SU375500A1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ СТАТО - ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ФИЗИЧЕСКИХ ОБЪЕКТОВ | 2013 |

|

RU2562445C2 |

| Двухкомпонентный динамометр | 1978 |

|

SU885838A1 |

| Динамометр для измерения сил резания | 1990 |

|

SU1732194A1 |

| Датчик давления | 1991 |

|

SU1760410A1 |

| Датчик для измерения нормальных и касательных напряжений | 1973 |

|

SU473933A1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК СИЛЫ РЕЗАНИЯ | 2011 |

|

RU2455121C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

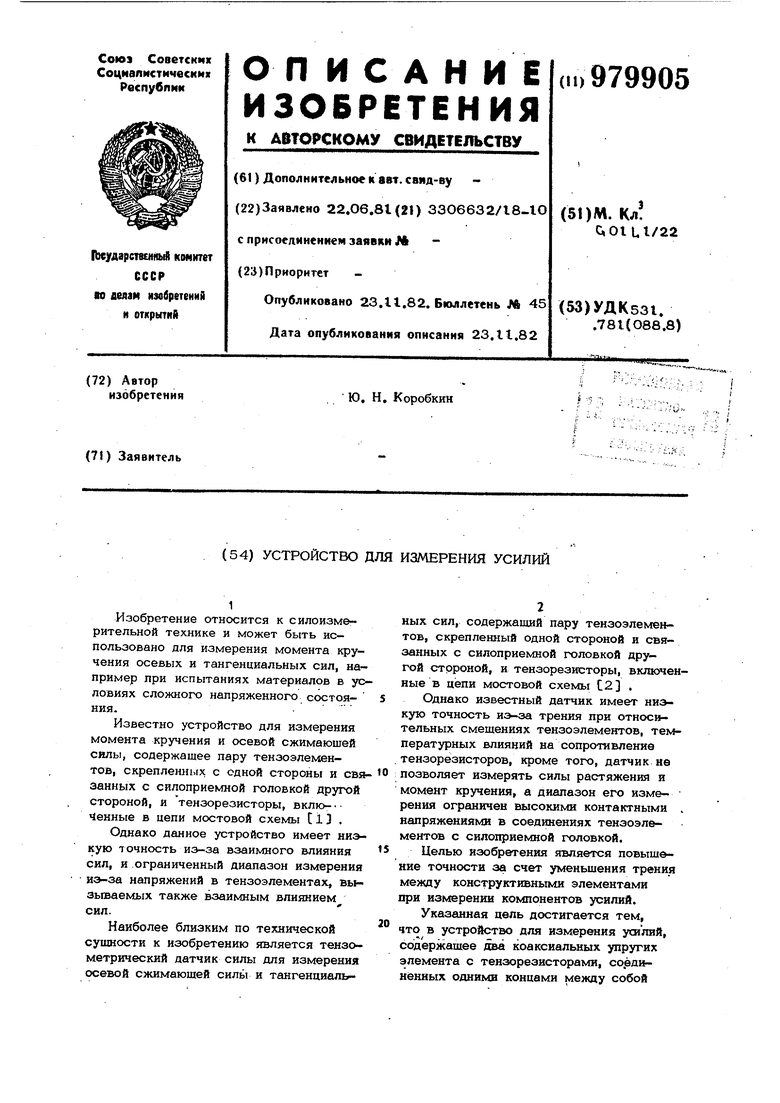

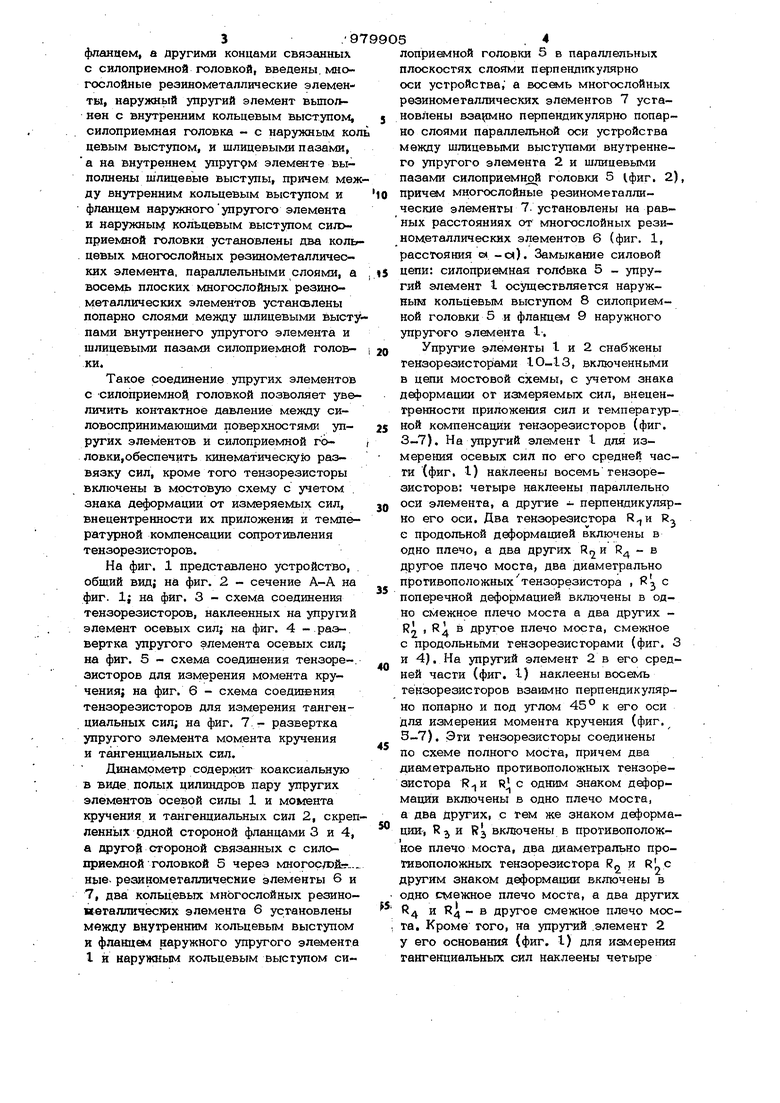

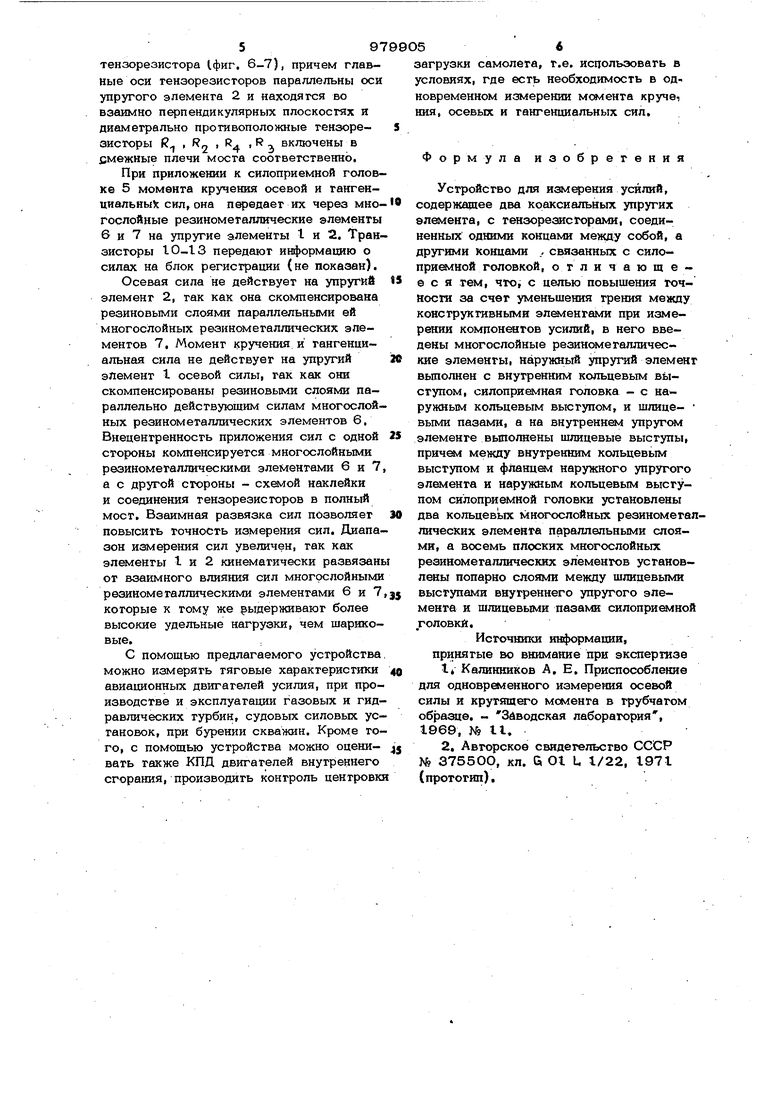

Изобретение относится к силоизмерительной технике и может быть использовано для измерения момента кручения осевых и тангенциальных сил, например при испытаниях материалов в ус ловиях сложного напряженного состояния. Известно устройство для измерения момента кручения и осевой сжимаюшей силы, содержащее пару тензоэлементов, скрепленных с одной стороны и свя эанных с силоприемной головкой друтч)й стороной, и тензорезисторы, Ценные в цепи мостовой схемы С13 . Однако данное устройство имеет низкую точность из-за взаимного влияния сил, и ограниченный диапазон измерения из-за напряжений в тензоэлементах, вызьюаемых также взаимным влиянием сил. Наиболее близким по технической сущности к изобретению является тензометрический датчик силы для измерения осевой сжимающей сильг и тангенциальгных сил, содержащий пару тензоэлементов, скрепленный одной стороной и связанных с силоприемной головкой другой стороной, и тензорезисторы, включенные в цепи мостовой схемы С2 , Однако известный датчик имеет ниэкую точность из-за трения при относительных смещениях тензоэлементов, температурных влияний на сопротивление тензорезисторов, кроме того, датчик не позволяет измерять силы растяжения и момент кручения, а диапазон его измерения ограничен высокими контактными . напряжениями в соединениях тензоэлементов с силоприемной головкой. Целью изобретения является повыщ кие точности за счет уменьшения трения между конструктивными элементами при измерении компонентов усилий. Указанная цель достигается тем, что в устройство для измерения усилий, содержащее два коаксиальных упругих элемента с тензорезисторами, со.вдинённых одними концами между собой /9 фланцем, а другикяи концами связанных с силоприемной головкой, введены, многослойные реэннометаллические элементы, наружнь1й упругий элемент вьшолнен с внутренним кольцевым выступом, . силоприемная головка - с наружным ко цевым выступом, и шлицевыми пазами, а на внутреннем упругрм элементе выполнены шлицевые выступы, причем меж ду внутренним кольцевым выступом и фланцем наружного упругого элемента и наружнык кольцевым выступом сил. приемной головки установлены два коль . цевых многослойных резинометаллических элемента, параллельными слоями, а восемь плоских многослойных резинометаллических элементов устансвлены попарно слоями между шлицевыми высту пами внутреннего упругого элемента и шлицевыми пазами силоприемной головки. Такое соединение упругих элементов с Силоприемной. головкой позволяет увеличить контактное давление между силовоспринимающими поверхностями упругих элементов и силоприемной головки,обеспечить кинематическую развязку сил, кроме того тенаорезисторы включены в мостовую схему с учетом знака деформации от измеряемых сил, внецентренности их приложенш и температурной компенсации сопротивления тензорезисторов. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1{ на фиг. 3 - схема соединения тензорезисторов, наклеенных на упругий элемент осевых сил; на фиг. 4 -.раз-. вертка упругого элемента осевых сил; на фиг. 5 - схема соединения тензореаисторов для измерения момента кручения; на фиг. б - схема соединения тензорезисторов для измерения тангенциальных сил; на фиг. 7,- развертка упругого элемента момента кручения и тангенциальных сил. Динамометр содержит коаксиальную в виде, полых цилшщров пару упругих элементов осевой силы 1 и момента кручения и тангенциальных сил 2, скреп ленных одной стороной фланцами 3 и 4, а щэугой стороной связанных с силоприемной головкой 5 через многосдой.- ные- резиномегалличесние элементы 6 и 7, два кольцевых многослойных резино«егаллических элемента 6 установлены между внутренним кольцевым выступом и фланцем наружного упругого элемента I и наружным кольцевым выступом си5лопри емкой головки 5 в параллельных плоскостях слоями перпендикулярно оси устройства; а вос®ль многослойных резинометаллических элементов 7 установлены перпендикулярно попарно слоями параллельной оси устройства менаду шлицевыми выступами внутреннего упругого элемента 2 и шлицевыми пазами силоприемн головки 5 фиг. 2), причем многослойные резинометаллические элементы 7. установлены на равных расстояниях от многослойных резинометаллических элементов 6 (фиг. 1, расстояния & -си). Замыкание силовой цепи: силоприемная голс5вка 5 - упругий элемент I осуществляется наружным кольцевым выступом 8 силоприемной головки 5 и фланцол 9 наружного упругого элемента 1-. Упругие элементы I и 2 снабжены тензорезисторами 1О-.13, включенными в цепи мостовой схемы, с учетом знака деформации от измеряемых сил, внеценгренности приложения сил и гемперагурной компенсации тензорезисторов (фиг. 3-7). На упругий элемент 1 для измерения осевых сил по его средней части (фиг. 1) наклеены восемь тензорезисторов: четыре наклеены параллельно оси элемента, а другие - перпендикулярно его оси. Два тензорезистора R-,H R с продольной деформацией включены в одно плечо, а дв.а других Rij и R - в другое плечо моста, два диаметрально противоположныхтензорезистора i Rj с поперечной деформацией включены в одно смежное плечо моста а два других R , R в другое плечо моста, смежное с продольными тензорезисторами (фиг. 3 и 4). На упругий элемент 2 в его средней части (фиг. 1) наклеены восемь текзорезисторов взаимно перпендикулярно попарно и под углом 45° к его оси для измерения момента кручения (фиг. 5-7). Эти тензорезисторы соединены по схеме полного моста, причем два диаметрально противоположных тензорезистора R и Rj с одним знаком деформации включены в одно плечо моста, а два других, с тем же знаком деформациИ, R J и Rj включены в противоположное плечо моста, два диаметрально противоположных тензорезистора К и R с другим знаком деформации включены в одно смежное плечо моста, а два других 4 И 4 - в другое смежное плечо моста. Кроме того, на упругий .элемент 2 у его оснований (фиг. I) для измерения тангенциальных сил наклеены четыре

тензорезистора (фиг, 6-7), причем главные оси гензорезисгоров параллельны оси упругого элемента 2 и находятся во взаимно перпендикулярных плоскостях и диаметрально противоположные тензорезисторы К , К„ , R ,К -у включены в смежные плечи моста соответственно.

При приложении к силоприемной головке 5 момента кручения осевой и тангенциальный сил, она передает их через мнопослойные резинометаллические элементы 6 и 7 на упругие элементы I и 2. Транзисторы 10-13 передают информацию о силах на блок регистрации (не показан).

Осевая сила не действует на упругий элемент 2, так как она скомпенсирована резиновыми слоями параллельными ей многослойных резинометаллических элементов 7. Момент кручения и тангенциальная сила не действует на упругий элемент I осевой силы, гак как они скомпенсированы резиновыми слоями параллельно действующим силам многослойных резинометаллических элементов 6. Внецентренность приложения сил с одной стороны компенсируется многослойными резинометаллическими элементами 6 и 7 а с другой стороны - схемой наклейки и соединения тензорезисторов в полный мост. Взаимная развязка сил позволяет повысить точность измерения сил. Диапазон измерения сил увеличен, так как элементы I и 2 кинематически развязаны от взаимного влияния сил многослойными резинометаллическими элементами 6 и 7 которые к тому же выдерживают более высокие удельные нагрузки, чем шариковые.

С помощью предлагаемого устройства можно измерять тяговые характеристики авиационных двигателей усилия, при производстве и эксплуатации газовых и гидравлических турбин, судовых силовых установок, при бурении скважин. Кроме того, с помощью устройства можно оценивать также КПД двигателей внутреннего сгорания, производить контроль центровки

загрузки самолета, т.е. использовать в условиях, где есть необходимость в одновременном измерении мсмента круче, ния, осевых и тангенциальных сил.

Формула изобретения

Устройство для измерения усилий, содержащее два коаксиальных упругих элемента, с тензорезисторами, соединенных одними концами между собой, а другими концами ,, связанных с силопри® 1ной головкой, отличающееся тем, что, с целью повышения гочносш за счет уменьшения трения между конструктивными элементами при измерении компонентов усилий, в него введены многослойные резинометаллические элементы, наружный упругий элемен вьтолнен с внутренним кольцевым выступом, силоприемная головка - с наружным кольцевым выступом, и шлицеBbnvra пазами, а на внутреннем упругс л элементе вьтош ены шлицевые выступы, причем между внутренним кольцевым выступом и фланцо л наружного упругого элемента и наружным кольцевым выступом силоприемной головки установлены два кольцевьпс многослойных резинометалических элемента параллельными слоями, а восемь плоских многослойных резинометаллических элементов установлены попарно слоями между шлицевыми выступами внутреннего упругого элемента и шлицевыми пазами силоприемно головки,

Источшпси информации, принятые во внимание при экспертизе

1 Калинников А, Е. Приспособление для одновременного измерения осевой силы и крутгпдего момента в трубчатом образце, - Заводская лаборатория , 1969, № 11,

9 9

V

Фие1

л-л

Pue.t

ФиЦ,1

/Jf: йГ

Авторы

Даты

1982-12-07—Публикация

1981-06-22—Подача