Изобретение относится к амортизаторам с упругопластической деформацией рабочих элементов и может быть использовано в бамперах легковых и грузовых автомобилей, в буферных устройствах грузовых автомобилей для устранения пробоев подвески, в буферных устройствах на поворотах автомобильных дорог, в буферных устройствах вагонов железнодорожного транспорта для транспортировки хрупких изделий и во многих других отраслях техники.

Известно энергопоглощающее устройство (аналог), заявка №2003106993/11, F16F 9/30, опубл. 20.09.2004 г., содержащее две телескопические пружины с витками прямоугольного сечения, выполненные с разной длиной и различной жесткостью, взаимодействующие с промежуточными и опорными основаниями, калиброванные и дросселирующие отверстия, подвижный телескопический шток и сильфон, внутренние полости, заполненные вязкопластическим материалом, эластично-упругую оболочку с прорывной мембраной, закрывающей калиброванные отверстия, отвержденный пеноматериал и отгезионный материал, расположенные соответственно внутри и снаружи телескопической пружины с большей жесткостью.

Недостатком данного энергопоглощающего устройства является необходимость проведения ремонтно-восстановительных работ после полного или частичного его срабатывания под воздействием нагрузок.

Известен амортизатор штанговый (аналог), заявка №2007105957/03, Е21В 17/00, опубл. 27.08.2008 г., содержащий цилиндрический корпус с крышкой, два переводника, пакеты тарельчатых и волнообразных пружин, пружины сформированы в группы по их различной жесткости, ограничитель предельной деформации тарельчатых пружин в виде колец, шайбы между волнообразными пружинами, на переводниках выполнены элементы для их зацепления со штанговым ключом.

Недостатком этого амортизатора является его малый рабочий ход относительно общей длины амортизатора, из-за ограничения пределов упругой деформации тарельчатых и волнообразных пружин, что уменьшает величину энергопоглощения при ударных нагрузках.

В пластическом амортизаторе (прототип), А.С. №2335671, опубл. 10.10.2008 г., содержащем параллельные основания и размещенные между ними равномерно по окружности предварительно изогнутые деформируемые стержни с прямолинейными и изогнутыми участками. Изогнутые участки стержней расположены в изогнутых по форме изгиба стержней канавках матрицы, имеющей опорные поверхности и осевое или периферийные, параллельные оси амортизатора, сквозные отверстия, охватывающие своими поверхностями опорные вставки, соединенные с основаниями.

В данном пластическом амортизаторе после произведенного полного рабочего хода, для возобновления последующего рабочего хода нужно повернуть амортизатор на 180° по оси, перпендикулярной продольной оси амортизатора, для изменения относительного перемещения матрицы и пластически деформируемых стержней в противоположную сторону. Для поворота продольной оси амортизатора на 180° требуются операции его демонтажа и монтажа на объекте установки, а также свободное пространство для выполнения поворота, что ограничивает область его применения.

Задача изобретения направлена на обеспечение многократных рабочих ходов пластического амортизатора без проведения поворота его продольной оси и без переустановок, после каждого рабочего хода.

Решение поставленной задачи достигается тем, что амортизатор содержит параллельные основания и размещенные между ними равномерно по окружности предварительно изогнутые деформируемые стержни, состоящие из прямолинейных и меньших по длине предварительно изогнутых участков с плавными переходами на изгибах, прямолинейные концы стержней закреплены в параллельных основаниях амортизатора, предварительно изогнутые участки стержней расположены в изогнутых по форме изгиба стержней канаках матрицы, имеющей опорной поверхности и параллельные оси амортизатора сквозные отверстия, охватывающие своими поверхностями опорные вставки, соединенные с основаниями. Согласно изобретению амортизатор установлен в наружный корпус, содержит опорные основания корпуса и закрепленный на них кожух с уменьшенными диаметрами торцов опорных поверхностей штоков, закрепленных на каждом из опорных оснований корпуса и расположенных параллельно оси амортизатора, сквозные отверстия, выполненные в параллельных основаниях амортизатора и в матрице, соосно со штоками, внутренние пружины сжатия, взаимодействующие с торцевыми поверхностями кольцевых проточек, выполненных в основаниях корпуса и в матрице, внешнюю пружину сжатия с большей жесткостью и взаимодействующую с торцевыми поверхностями проточек, выполненных на основаниях корпуса, ограничители растяжения амортизатора, установленные на этих основаниях, расположенный по продольной оси амортизатора с выполненным поворотным пазом вал, один конец которого входит в пробку, закрепленную на одном из оснований амортизатора, второй конец, с закрепленным на нем пружинным стержнем, входит в отверстие другого основания амортизатора, имеющего также фиксирующие канавки для пружинного стержня, пружину с жесткостью меньше пружинного стержня, концы которой закреплены соответственно на валу и на основании амортизатора, расположенную в осевом отверстии матрицы катушку, имеющую не менее двух лепестков на каждом ее торце, закрепленный на катушке стержень, взаимодействующий с поворотным пазом вала.

В частном случае выполнения пластического амортизатора ограничители растяжения выполнены в виде стержней, расположенных за первыми витками внешней пружины.

В частном случае выполнения пластического амортизатора его параллельные основания содержат ограничители сжатия, высота которых больше толщины лепестков катушки.

В частном случае выполнения пластического амортизатора на опорном основании корпуса закреплены направляющие стержни, а на параллельных основаниях амортизатора и на матрице выполнены соосные с этими стержнями отверстия.

В частном случае выполнения пластического амортизатора кожух выполнен в виде двух цилиндров, закрепленных на опорном основании корпуса и с установленным уплотнительным кольцом в канавке цилиндра.

В частном случае выполнения пластического амортизатора кожух выполнен из эластичного шланга и закреплен кольцевыми элементами на опорных основаниях корпуса.

В частном случае выполнения пластического амортизатора ось шаровой опоры, закрепленной на основании амортизатора, смещена от середины центрального угла поворота пружинного стержня на центральный угол, создающий от действия установленной между шаровыми опорами пружины момент вращения, преодолевающий силу трения пружинного стержня при максимальной его деформации.

Сущность технического решения поясняется на чертежах.

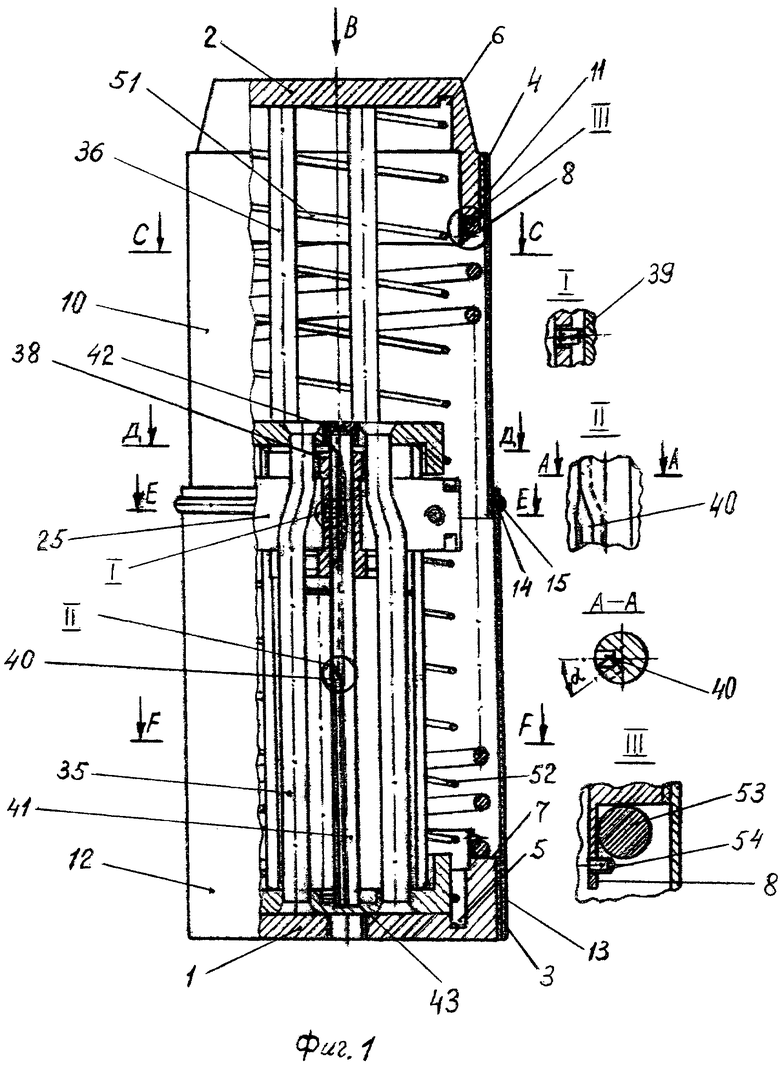

На фиг.1 показан пластический амортизатор с четырьмя штоками на каждом из опорных оснований корпуса, с катушкой по четыре лепестка на каждом ее торце и с кожухом в виде двух цилиндров с уплотнительным кольцом, продольный разрез;

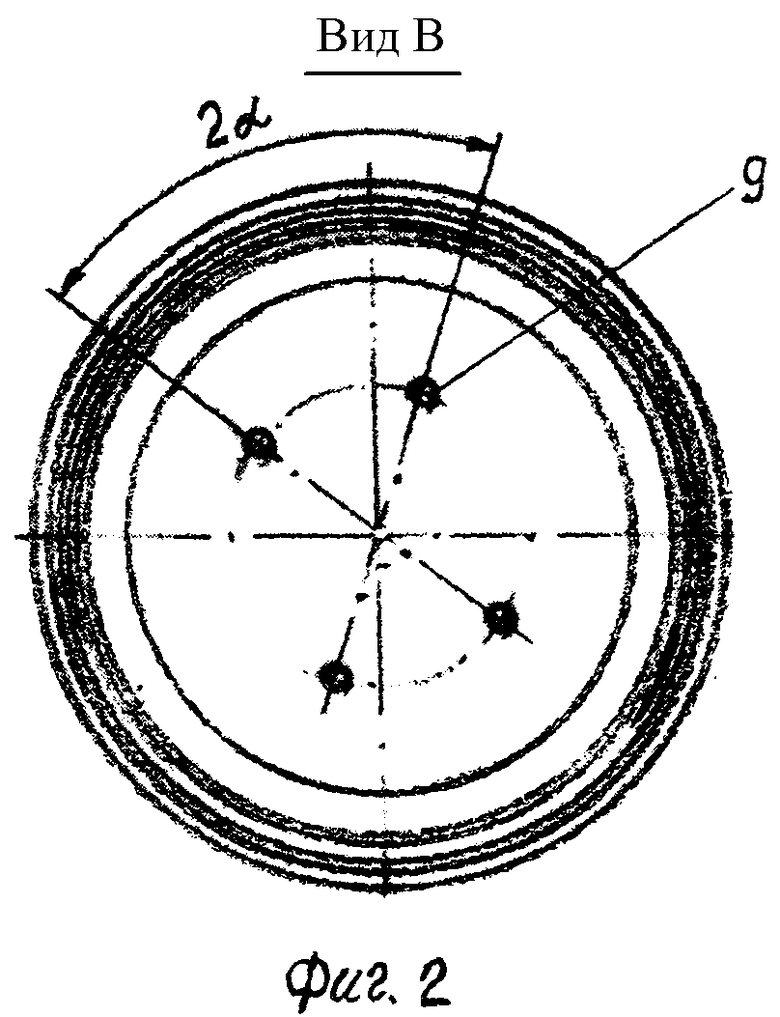

фиг.2 - вид В фиг.1;

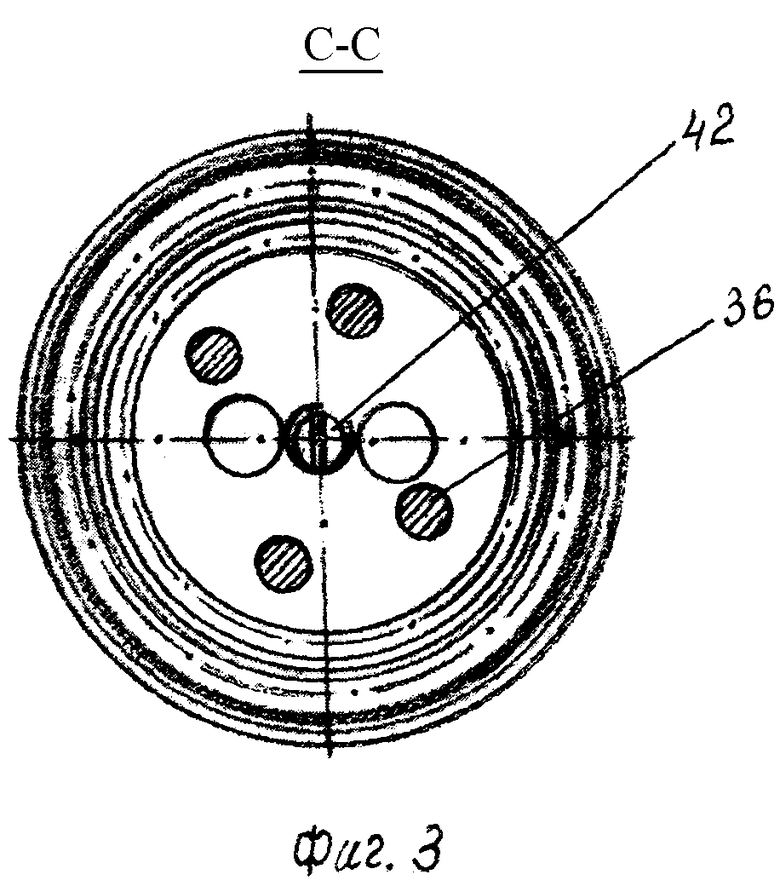

фиг.3 - сечение С-С фиг.1;

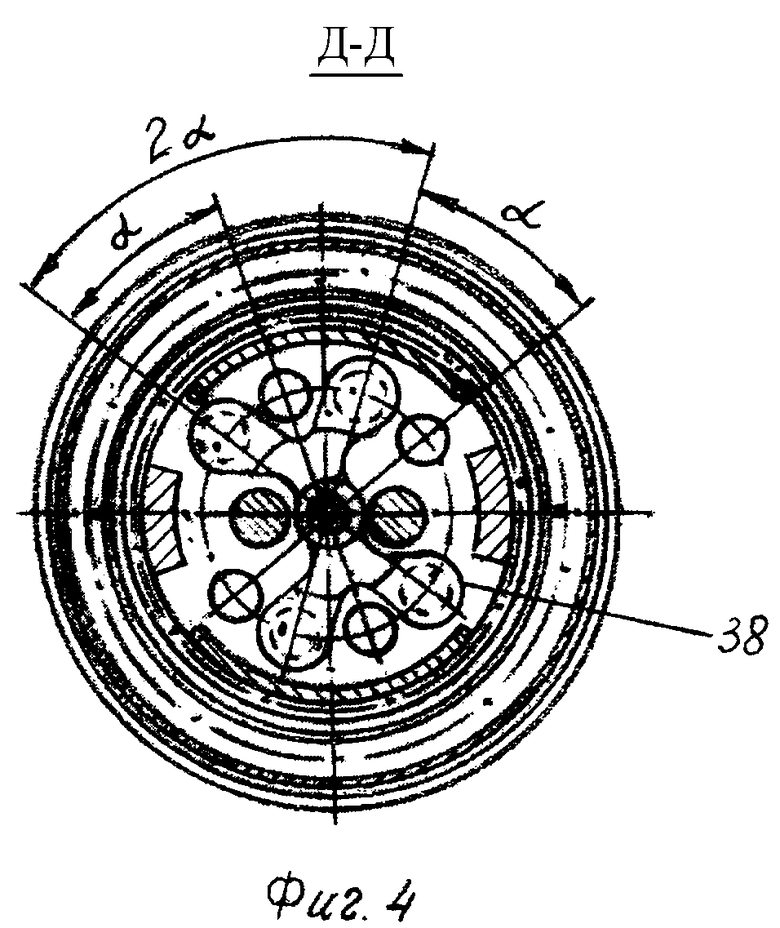

фиг.4 - сечение D-D фиг.1;

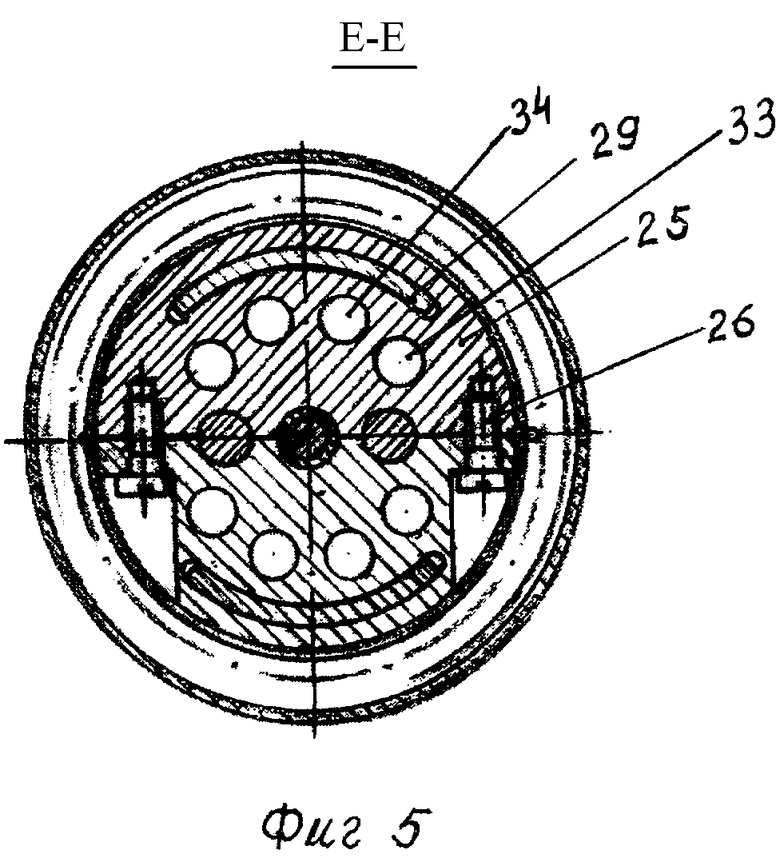

фиг.5 - сечение Е-Е фиг.1;

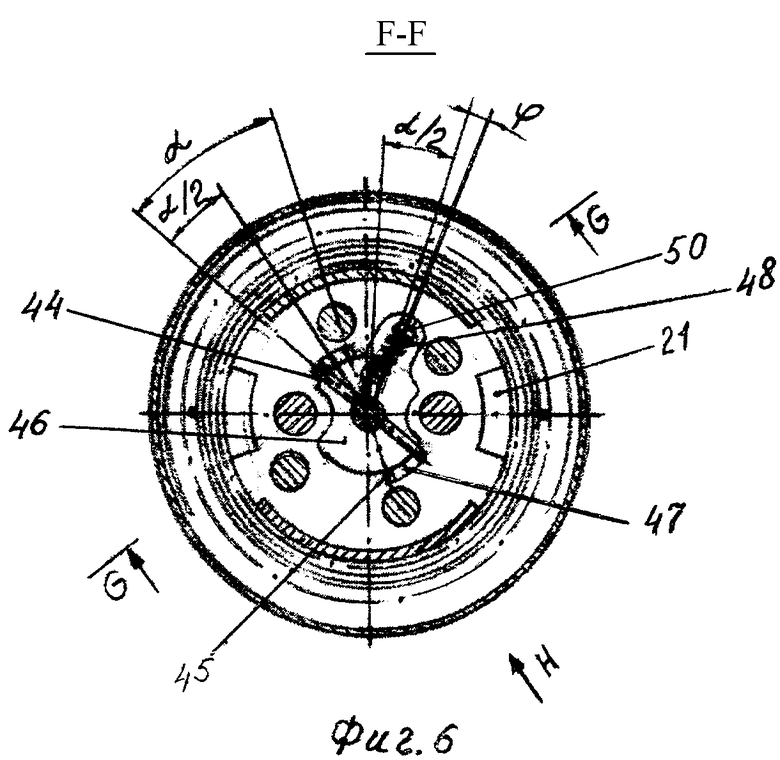

фиг.6 - сечение F-F фиг.1;

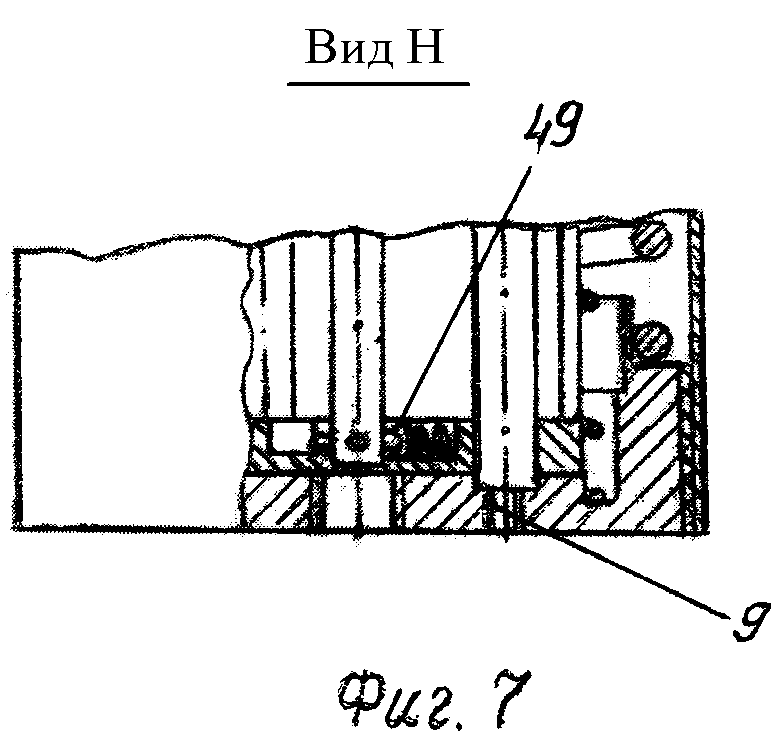

фиг.7 - вид Н фиг.6, продольный разрез;

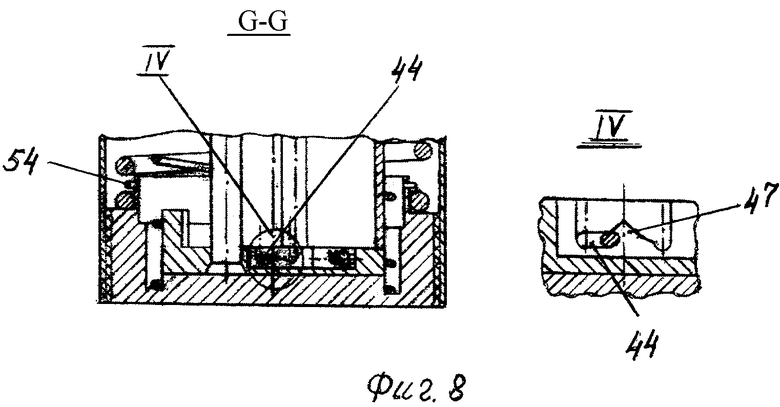

фиг.8 - сечение G-G фиг.6;

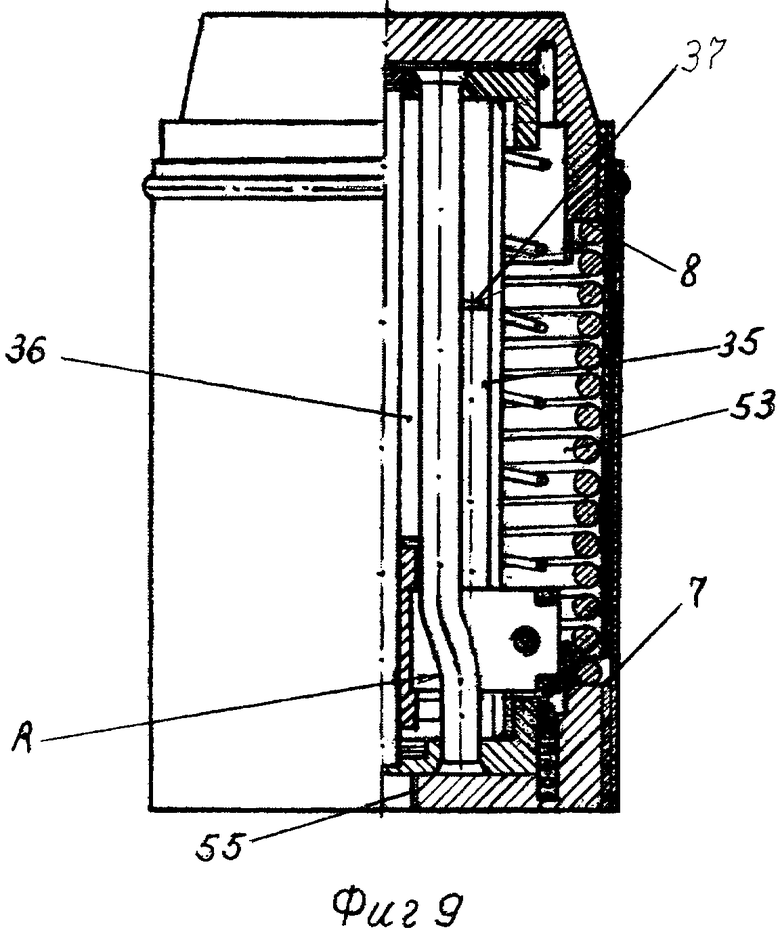

фиг.9 - амортизатор фиг.1 в сжатом состоянии;

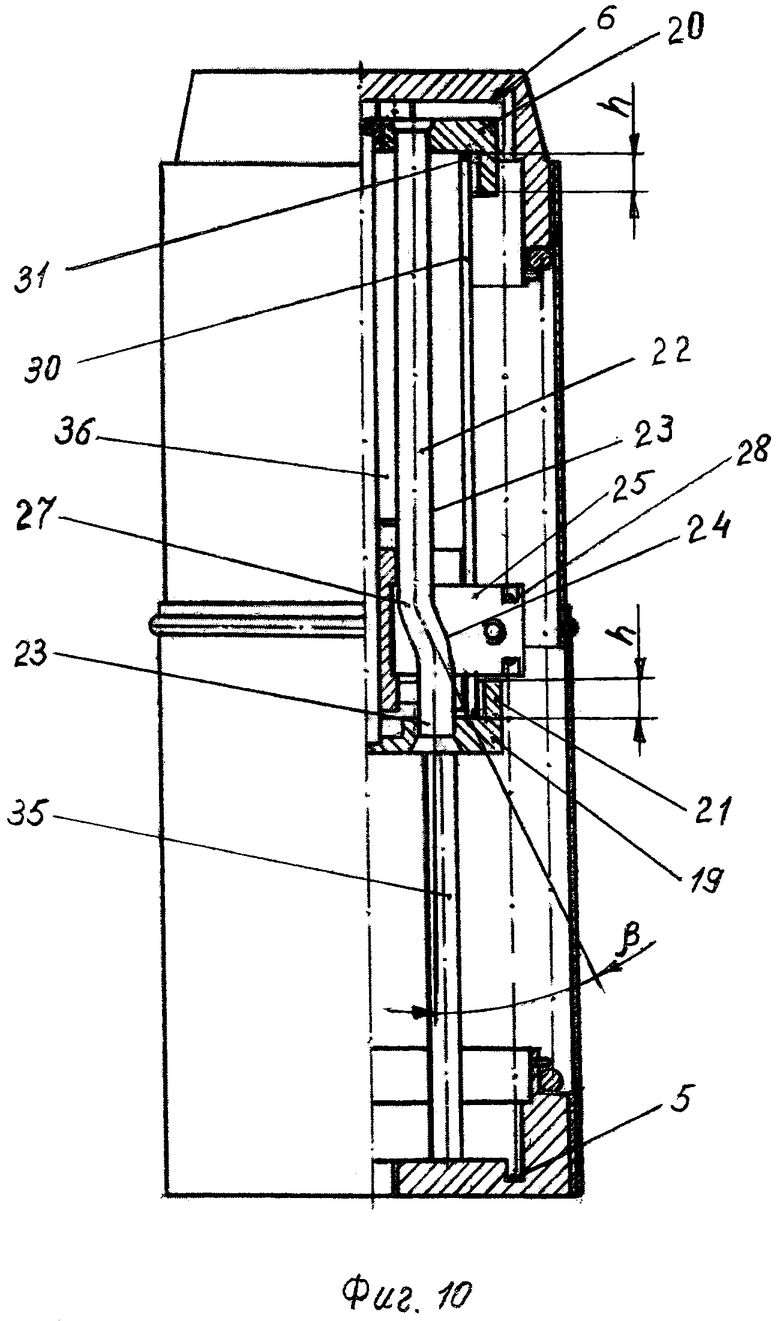

фиг.10 - возврат матрицы, фиг.1, в среднее положение после первого рабочего хода;

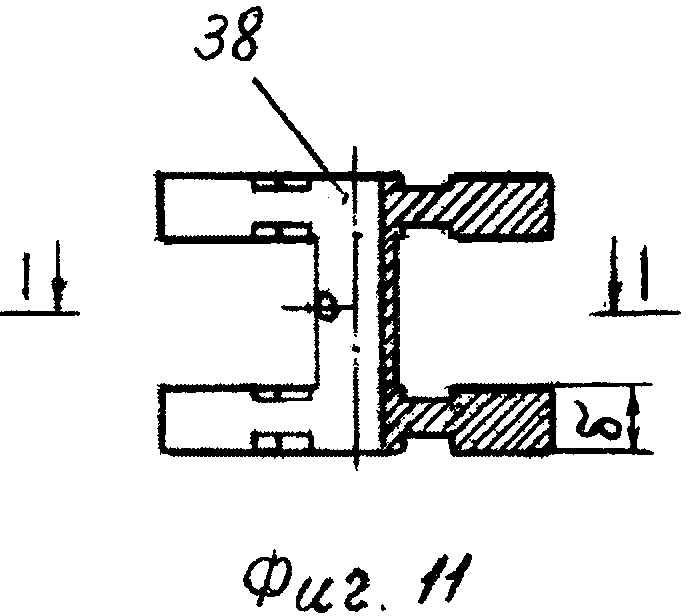

фиг.11 - катушка с четырьмя лепестками на каждом ее торце, продольный разрез;

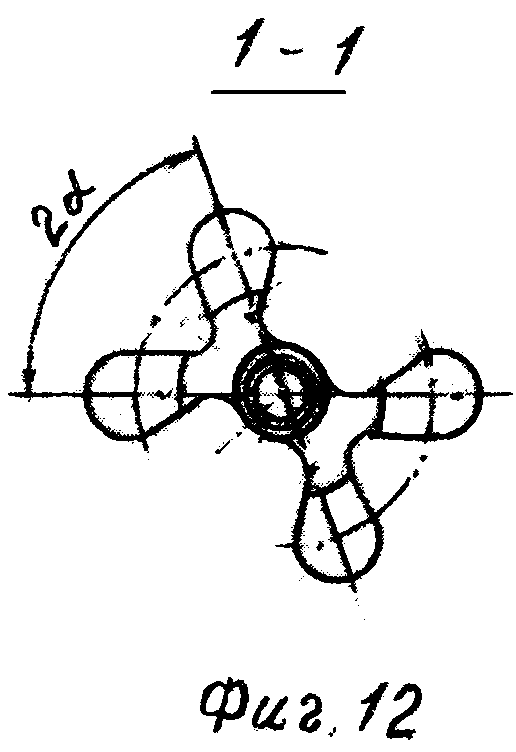

фиг.12 - сечение I-I фиг.11;

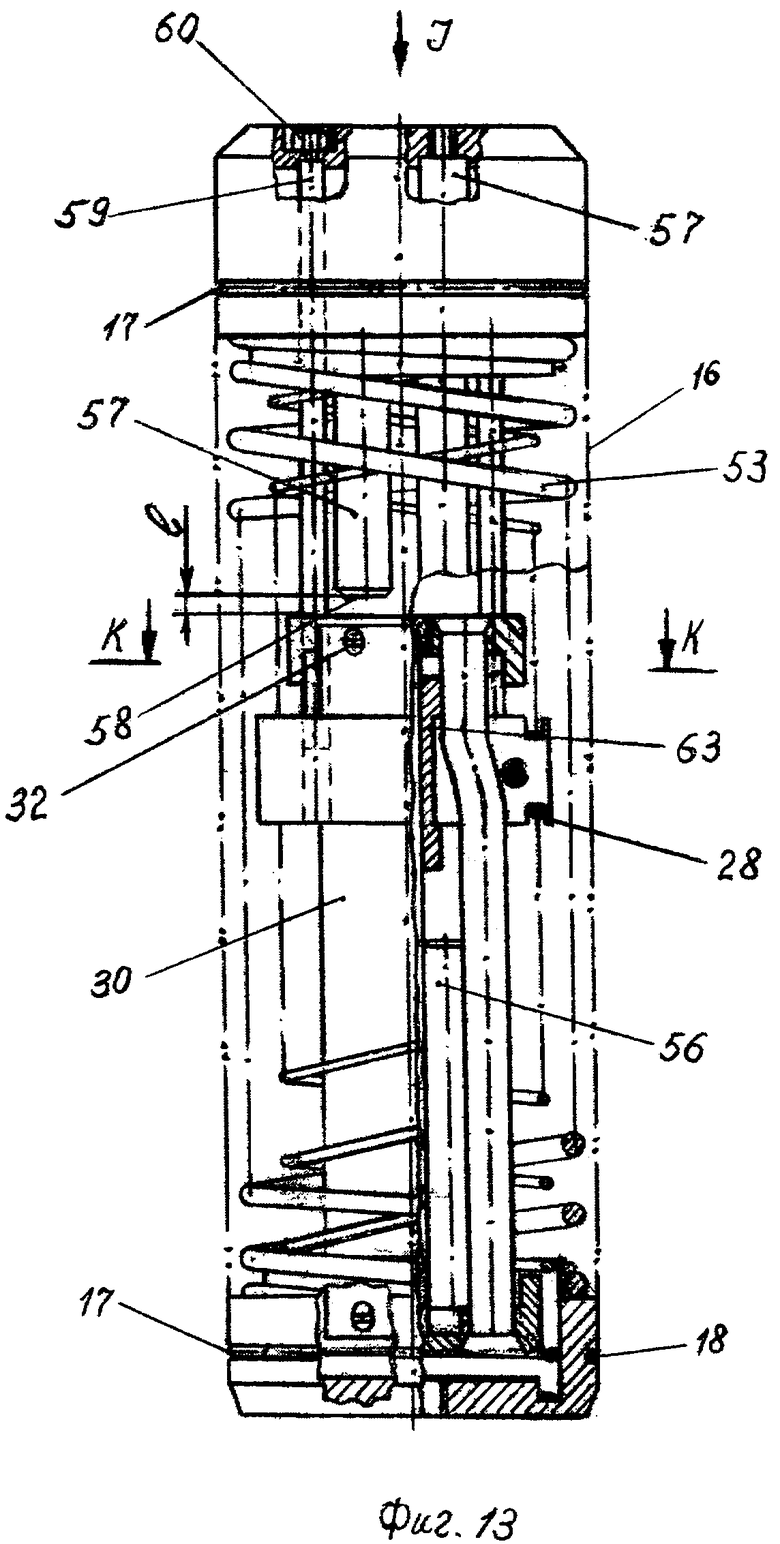

фиг.13 - амортизатор с двумя штоками на каждом из опорных оснований корпуса, с разъемным соединением опорных вставок, с катушкой по два лепестка на каждом ее торце, с двумя направляющими стержнями и кожухом в виде эластичного шланга;

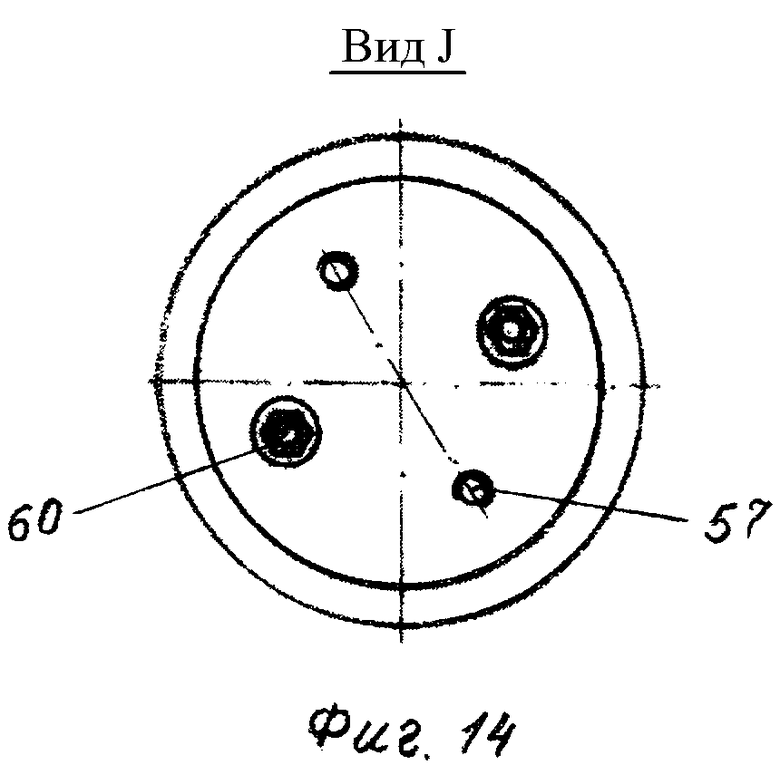

фиг.14 - вид J фиг.13;

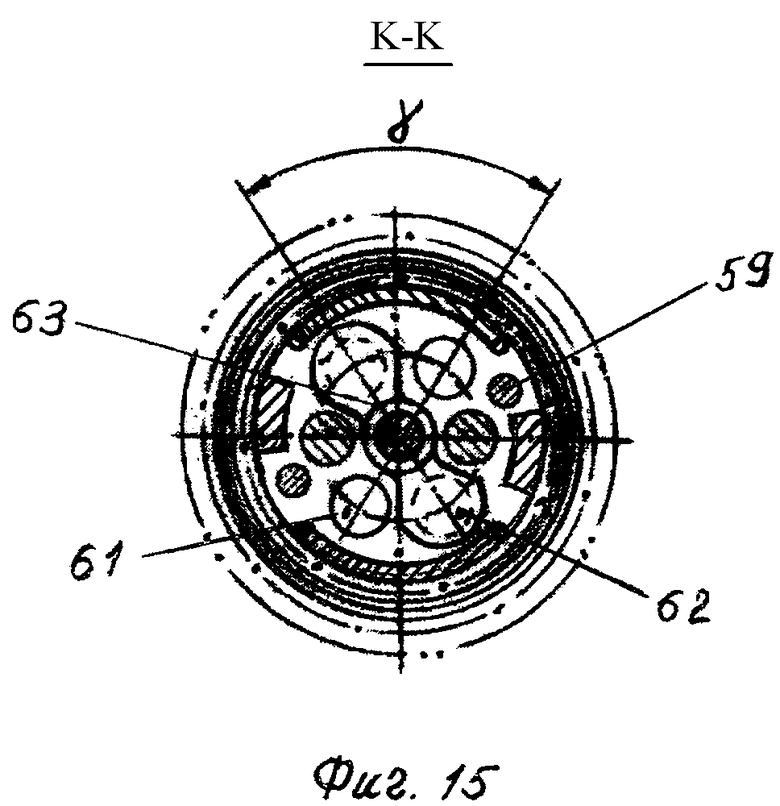

фиг.15 - сечение K-K фиг.13.

Пластический амортизатор состоит из корпуса, содержащего опорные основания 1 и 2 с наружной резьбой 3 и 4 по их внешним диаметрам, с кольцевыми проточками 5 и 6, с проточками 7 и 8 (фиг.1), с резьбовыми отверстиями 9, расположенными под углом 2α (фиг.2, 7), и кожух, выполненный из двух цилиндров - внутреннего цилиндра 10 с резьбовой частью 11, наружного цилиндра 12 с резьбовой частью 13 (фиг.1), кольцевой канавкой 14 и с уплотнительным кольцом 15, или шланг 16 (фиг.13), закрепленный в наружных канавках 17 оснований корпуса при помощи кольцевых элементов, например при помощи разрезных пружинных колец 18, выполненный из эластичного материала, например гофрированный или из тонкой каучуковой резины «летакс», двух параллельных оснований 19, 20 амортизатора с ограничителями сжатия 21 (фиг.6, 10) высотой h, двух деформируемых стержней 22 с прямолинейными участками 23 и с меньшими по длине предварительно изогнутыми участками 24 в виде полуволны (фиг.10) с отклонением стержня от оси амортизатора на угол β, обеспечивающий при нагружении амортизатора возникновение механических напряжений в стержнях, например стальных, из малоуглеродистой стали, на уровне их предела упругости от изгиба и трения при относительном перемещении стержней и матрицы; изгиб участков с плавными радиусными переходами, где минимальный радиус гиба R (фиг.9) должен быть не менее диаметра деформируемого стержня, концы деформируемых стержней жестко закреплены в основаниях 19 и 20, например, при помощи развальцовки и сварки; матрицы 25, выполненной из отдельных секторов, скрепленных между собой, например, при помощи резьбового соединения винтами 26 (фиг.5), с изогнутыми по форме стержней канавками 27 (фиг.10), с кольцевыми канавками 28 (фиг.13), со сквозными отверстиями 29 в форме дуг окружностей (фиг.5), охватывающих дугообразные опорные вставки 30, соединенные с параллельными основаниями 19 и 20 и зафиксированные на них, например, при помощи сварки 31 или винтов 32 (фиг.10, 13), с отверстиями 33, 34, соосные со штоками 35 и 36 (фиг.1, 9, 10), имеющими уменьшенные диаметры опорных поверхностей 37, например, за счет выполнения усеченного конуса, проходящими через соосные им отверстия в параллельных основаниях амортизатора (фиг.3, 6) и закрепленных в резьбовых отверстиях 9 опорных оснований 1 и 2 корпуса (фиг.2, 7); катушки 38 (фиг.11, 12), имеющей по четыре лепестка на каждом торце и проходящей через центральное отверстие в матрице (фиг.1); закрепленного на катушке стержня 39 (фиг.1), например при помощи резьбового соединения, и взаимодействующего с поворотным пазом 40, изгиб которого выполнен в середине длины вала 41 (фиг.1), проходящего через осевое отверстие катушки и установленного между двумя основаниями амортизатора, один конец которого размещен в пробке 42, закрепленной, например при помощи резьбового соединения, в основании 20 амортизатора, а другой его конец входит в отверстие 43 (фиг.1) на основании 19 амортизатора; закрепленного в радиальном отверстии вала 41, например при помощи «холодной сварки», пружинного стержня 44, концы которого фиксируются в канавках 45, расположенных под углом α во впадине 46 основания 19 (фиг.6, 8); выпуклости 47 (фиг.6, 8), верхняя часть которой выполнена под центральным углом α/2 в середине между канавками 45 и имеющей уклон от его верхней части поверхностей, обеспечивающий скольжение пружинного стержня по этим поверхностям от силы при изгибе пружинного стержня и от момента, создаваемого пружиной 48 (фиг.6), с жесткостью меньше пружинного стержня 44, установленной между двумя шаровыми опорами 49 и 50, закрепленными соответственно на вале 41 и во впадине 46 (фиг.6, 7) основания амортизатора, причем ось шаровой опоры 50 смещена от середины центрального угла α на центральный угол φ (фиг.6), например на 4-5°, создающей от действия этой пружины момент вращения, преодолевающий силу трения пружинного стержня при его расположении в середине между канавками 45; внутренних пружин сжатия 51 и 52 (фиг.1), взаимодействующих с торцевыми поверхностями кольцевых канавок 5, 28 и 6 (фиг.1, 10), расположенными соответственно на опорном основании 1 корпуса амортизатора, матрицы 25, и на основании 2 корпуса; внешней пружины сжатия 53, выполненной с большей жесткостью и взаимодействующей с поверхностями проточек 7 и 8 на опорных основаниях 1 и 2 (фиг.1, 9, 13);

ограничителей растяжения 54 амортизатора, имеющих, например, форму стержней, и закрепленных при помощи резьбового соединения на основаниях 1 и 2 корпуса (фиг.1, 8) за опорными витками пружины 53; резьбового отверстия 55 (фиг.9) на основании 1 корпуса.

Для исключения попадания витков наружной пружины 53 между витками внутренних пружин 51 и 52, при внецентренном нагружении амортизатора, направление навивки витков внутренних пружин по отношению к наружной выполнено в противоположную сторону (фиг.1, 9).

Количество штоков на каждом из опорных оснований корпуса может быть 2, 3 и 4.

Амортизатор с двумя штоками 56 и 57 на каждом из оснований корпуса, выполненный с зазором I (фиг.13) между одним из параллельных оснований амортизатора и торцем опорной поверхности 58 штока 57, содержит два направляющих стержня 59, закрепленных в отверстиях основания корпуса при помощи гаек 60 (фиг.13, 14) и проходящих через соосные им отверстия в параллельном основании амортизатора и в матрице (фиг.13, 15); отверстия 61 и 62, выполненные в параллельных основаниях амортизатора и в матрице, соосно со штоками 56 и 57 под центральным углом γ (фиг.13, 15); катушку 63 с двумя расположенными диаметрально противоположно лепестками (фиг.13, 15) на каждом ее торце.

Выполнение амортизатора с четырьмя штоками на каждом из оснований корпуса позволяет уменьшить длину амортизатора за счет уменьшения толщины лепестков катушки (фиг.11).

Выполнение пылезащитного кожуха в виде двух цилиндров с уплотнительным кольцом обеспечивает относительное перемещение опорных оснований корпуса по оси амортизатора при внецентренном воздействии нагрузок на амортизатор.

Наличие зазора I (фиг.13) между одной из поверхностей параллельного основания амортизатора и опорными поверхностями штоков позволяет увеличить диапазон плавного перехода энергопоглощения в процессе деформации пружин сжатия к более интенсивному энергопоглощению в процессе пластической деформации стержней.

Выполнение амортизатора с двумя штоками, способствующими уменьшению диаметра матрицы, и кожух, выполненный из тонкой каучуковой резины «латекс», позволяют уменьшить наружный диаметр амортизатора.

Амортизатор на объекте установки закрепляется винтом, проходящем через резьбовое отверстие 9 (фиг.1) на опорном основании корпуса.

Перед началом рабочего хода матрица 25 под воздействием наружной и внутренних пружин сжатия расположена в середине расстояния между поверхностями опорных оснований корпуса (фиг.1). Между поверхностями лепестков катушки и опорными поверхностями 37 штоков (фиг.10) обеспечен зазор за счет выполнения необходимой длины штоков. Лепестки катушки перекрывают отверстия в матрице, соосные штокам 36 (фиг.1, 4). Отверстия в матрице, соосные штокам 35, открыты. Фиксирование расположения лепестков производится при помощи взаимодействия стержня 39 катушки с поворотным пазом 40 вала 41 (фиг.1) и пружинного стержня 44 с канавками 45 (фиг.6).

В процессе первого нагружения, усилия, передаваемые на матрицу через штоки и лепестки катушки, прижимают параллельное основание 19 амортизатора к опорной поверхности основания 1 корпуса (фиг.1) и перемещают матрицу относительно параллельных оснований амортизатора. При этих перемещениях деформируемые участки стержней изгибаются в изогнутых участках матрицы и выпрямляются под действием осевых усилий на выходе из матрицы. Энергопоглощение от ударных нагрузок происходит при упругопластической деформации стержней и при сжатии наружной и внутренних пружин.

При больших нагрузках, передаваемых на матрицу через штоки 36 и лепестки катушки 38 (фиг.4, 9), перемещающих матрицу от одного параллельного основания (20) амортизатора до другого основания (19), амортизатор сжимается (фиг.9), вал 41 от взаимодействия стержня 39, закрепленного на катушке, с пазом 40 вала (фиг.1) поворачивается на угол α (фиг.6) и удерживается в повернутом положении при помощи пружинного стержня 44 (фиг.8), взаимодействующего с канавкой 45. В процессе первого нагружения штоки 35 (фиг.9) проходят через соосные им отверстия в основании амортизатора и в матрице. В конце рабочего хода при больших нагрузках матрица прижимается к ограничителям сжатия 21 (фиг.6, 10), а между лепестками катушки 38 и основанием 19 амортизатора обеспечен зазор, исключающий силы трения между лепестками катушки и основанием амортизатора за счет выполнения высоты h (фиг.10) ограничителей сжатия больше толщины δ лепестков (фиг.11) катушки. После снятия нагрузки, под действием наружной и внутренних пружин сжатия, основания корпуса становятся в исходное положение (фиг.10) для второго нагружения, а матрица под действием усилий внутренних пружин сжатия устанавливается в середине расстояния между поверхностями опорных оснований корпуса. Катушка под действием силы пружинного стержня 44, взаимодействующего с пазом вала и стержнем 39, поворачивается на угол α. С поворотом катушки на угол α (фиг.4, 5) лепестки катушки открывают отверстия 34 в матрице, соосные штокам 36, закрепленным на опорном основании 2 корпуса и закрывают отверстия 33, соосные штокам 35, закрепленных на опорном основании 1.

В процессе второго нагружения амортизатора большими нагрузками, перемещающими матрицу на ее полный рабочий ход от параллельного основания 19 амортизатора к основанию 20, нагрузка на матрицу передается через штоки 35 (фиг.10), закрепленные на основании 19, и через лепестки катушки 38. При взаимодействии закрепленного на катушке стержня 39 с поворотным пазом 40 вал 41 и закрепленный на нем пружинный стержень 44 поворачиваются на угол α в обратном первому рабочему ходу направлении. После этого поворота пружинный стержень удерживается в канавках 45 (фиг.6) в том же расположении, что и перед первым рабочим ходом. После прекращения действия нагрузки матрица, также как и перед первым рабочим ходом, расположена возле основания амортизатора 1. Под действием сил внутренних и внешней пружин сжатия опорные основания 1 и 2 корпуса возвращаются в исходное положение. Под действием внутренних пружин сжатия матрица устанавливается в середине между поверхностями опорных оснований корпуса. Штоки 35 и 36 занимают исходное до нагрузки расположение. Лепестки катушки под действием силы пружинного стержня 44 поворачиваются на угол α и перекрывают отверстия в матрице, соосные штокам 36, закрепленным на опорном основании 2 корпуса.

Третье полное нагружение повторяет взаимодействие деталей амортизатора при его первом нагружении, т.е. после второго нагружения идет повторение перемещений матрицы относительно параллельных оснований 19 и 20 амортизатора, а также повторение перемещения этих оснований относительно опорных оснований 1 и 2 корпуса амортизатора.

В процессе малой нагрузки, перемещающей матрицу до изгиба паза 40 вала 41, матрица останавливается в перемещенном расположении относительно параллельных оснований 19, 20 амортизатора, вал 41 не поворачивается, и лепестки катушки остаются в исходном положении. После снятия нагрузки матрица расположена в середине между опорными основаниями 1 и 2 корпуса. В процессе повторного нагружения, перемещающего матрицу дальше изгиба паза 40, вал 41 с пружинным стержнем 44 поворачивается на угол α. Пружинный стержень удерживается в канавке 45 и дальнейшее взаимодействие деталей амортизатора происходит также как и после первого нагружения амортизатора нагрузками, перемещающими матрицу на полный рабочий ход.

В случае если действующая нагрузка переместит среднюю часть высоты матрицы и катушки 38, с закрепленным на ним стержнем 39, до середины вала 41, и стрежень 39 будет расположен в зоне изгиба паза 40, то вал 41 с пружинным стержнем 44 будут повернуты на угол меньше угла α и концы пружинного стержня будут располагаться между двумя канавками 45.

В процессе повторяющихся динамических нагрузок после остановки пружинного стержня 44 между канавками 45, ускорение перемещения этого стержня к канавкам вызывает взаимодействие двух пружинных элементов - пружинного стержня и пружины 48 с наклонными поверхностями выпуклости 47 (фиг.6, 8).

После остановки пружинного стержня при его повороте меньше угла α/2, т.е. до середины выпуклости 47 он, при прекращении действия нагрузки на амортизатор, под действием пружинных элементов возвращается и фиксируется в исходные канавки 45. После остановки стержня за серединой выпуклости 47, при прекращении нагрузки его угловое перемещение продолжается до поворота на угол α, и он фиксируется в канавке под углом α к исходному расположению. При остановке пружинного стержня в верхней точке середины выпуклости 47 он, после снятия нагрузок, перемещается к канавке 45 в направлении действия момента вращения, создаваемого пружиной 48 (фиг.6) при смещении оси шаровой опоры 50 на центральный угол φ от середины угла поворота α шаровой опоры 49.

Многократные рабочие ходы амортизатора при его эффективной силовой характеристике энергопоглощения обеспечиваются передачей действующих усилий на одну из параллельных поверхностей матрицы через штоки, расположенные на каждом из опорных оснований корпуса амортизатора, за счет автоматического перекрытия лепестками катушки, соответствующих соосным штокам отверстий в матрице под воздействием установленных в амортизаторе пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2007 |

|

RU2335671C1 |

| Безопасная рулевая колонка транспортного средства | 1979 |

|

SU889513A1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| Устройство для постановки рыболовного перемета | 1975 |

|

SU736920A1 |

| Датчик давления | 1990 |

|

SU1735728A1 |

| Устройство для ограничения усилия перемещения штока | 1982 |

|

SU1236450A1 |

| УДАРОЗАЩИТНАЯ ПОДВЕСКА | 2011 |

|

RU2464461C1 |

| Адаптивная система сейсмозащиты объектов (варианты) | 2023 |

|

RU2820180C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| ДАТЧИК КОНТАКТНОГО ДАВЛЕНИЯ | 2004 |

|

RU2293295C2 |

Изобретение относится к машиностроению. Амортизатор установлен в наружный корпус, содержащий опорные основания и закрепленный на них кожух. На каждом из опорных оснований закреплено не менее чем по два штока. Штоки имеют уменьшенные диаметры опорных поверхностей. Параллельные основания амортизатора и матрица имеют сквозные отверстия, соосные со штоками. Между опорными основаниями корпуса и матрицей установлены внутренние пружины сжатия. Между опорными основаниями корпуса установлена пружина сжатия с большей жесткостью. В основаниях корпуса установлены ограничители растяжения. По продольной оси амортизатора расположен вал с пазом. Один конец вала размещен в пробке, закрепленной на одном из оснований амортизатора. Второй конец вала входит в отверстие другого основания амортизатора. На конце вала закреплен пружинный стержень, входящий в фиксирующие канавки, расположенные на основании амортизатора. Между валом и основанием амортизатора установлена на шаровых опорах пружина с жесткостью меньше пружинного стержня. Одна шаровая опора закреплена на вале, другая - на основании амортизатора. В осевом отверстии матрицы расположена катушка, имеющая не менее двух лепестков на каждом торце. На катушке закреплен стержень, взаимодействующий с поверхностным пазом вала. Достигается многократное использование амортизатора без переустановки после каждого рабочего хода. 6 з.п. ф-лы, 15 ил.

1. Пластический амортизатор, содержащий параллельные основания и размещенные между ними равномерно по окружности параллельно изогнутые деформируемые стержни, состоящие из прямолинейных и меньших по длине предварительно изогнутых участков с плавными переходами на изгибах, прямолинейные концы стержней закреплены в параллельных основаниях амортизатора, предварительно изогнутые участки стержней расположены в изогнутых по форме изгиба стержней канавках матрицы, имеющей опорные поверхности и параллельные оси амортизатора сквозные отверстия, охватывающие своими поверхностями опорные вставки, соединенные с параллельными основаниями, отличающийся тем, что амортизатор установлен в наружный корпус, содержит опорные основания корпуса и закрепленный на них кожух, не менее чем по два штока с уменьшенными диаметрами торцов опорных поверхностей, закрепленных на каждом из опорных оснований корпуса и расположенных параллельно оси амортизатора, сквозные отверстия, выполненные в параллельных основаниях амортизатора и в матрице соосно со штоками, внутренние пружины сжатия, взаимодействующие с торцевыми поверхностями кольцевых проточек, выполненных в основаниях корпуса и в матрице, внешнюю пружину сжатия с большей жесткостью и взаимодействующую с торцевыми поверхностями проточек, выполненных на основаниях корпуса, ограничителей растяжения амортизатора, установленных на этих основаниях, расположенный по продольной оси амортизатора с выполненным поворотным пазом вал, один конец которого размещен в пробке, закрепленной на одном из оснований амортизатора, второй конец с закрепленным на нем пружинным стержнем входит в отверстие другого основания амортизатора, имеющего также фиксирующие канавки для пружинного стержня, пружину с жесткостью меньше пружинного стержня, установленную на шаровых опорах, закрепленных соответственно на вале и на основании амортизатора, расположенную в осевом отверстии матрицы катушку, имеющую не менее двух лепестков на каждом ее торце, закрепленный на катушке стержень, взаимодействующий с поворотным пазом вала.

2. Пластический амортизатор по п.1, отличающийся тем, что ограничители растяжения выполнены в виде стержней и расположены за первыми витками внешней пружины.

3. Пластический амортизатор по п.1, отличающийся тем, что параллельные основания амортизатора содержат ограничители сжатия, высота которых больше толщины лепестков катушки.

4. Пластический амортизатор по п.1, отличающийся тем, что между валом и основанием амортизатора установлена пружина с шаровыми опорами.

5. Пластический амортизатор по п.1, отличающийся тем, что кожух выполнен в виде двух цилиндров, закрепленных на опорных основаниях корпуса с установленным уплотнительным кольцом в канавке цилиндра.

6. Пластический амортизатор по п.1, отличающийся тем, что кожух выполнен из эластичного шланга и закреплен кольцевыми элементами на опорных основаниях корпуса.

7. Пластический амортизатор по п.1, отличающийся тем, что ось шаровой опоры, закрепленной на основании амортизатора, смещена от середины центрального угла поворота пружинного стержня на центральный угол, создающий от действия установленной между шаровыми опорами пружины момент вращения, преодолевающий силу трения пружинного стержня при максимальной его деформации.

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2007 |

|

RU2335671C1 |

| АМОРТИЗИРУЮЩАЯ СТЯЖКА | 1995 |

|

RU2105212C1 |

| ВОЛНОВАЯ ФРИКЦИОННАЯ КЛИНОВАЯ ПЕРЕДАЧА | 0 |

|

SU252031A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГАЛАКТОЗЫ В СЫВОРОТКЕ КРОВИ | 1995 |

|

RU2101705C1 |

Авторы

Даты

2013-04-27—Публикация

2009-03-02—Подача