Изобретение относится к машиностроению, а именно к амортизирующим устройствам, принцип действия которых основан на упругопластической деформации рабочих элементов, и может быть использовано в бамперах и в других узлах автомобилей, а также во всех отраслях хозяйства для защиты агрегатов различных объектов от воздействия перегрузок, возникающих при ударных нагрузках.

Известен пластический амортизатор (аналог), А.С. №1442742, F16F 7/12, публикация 07.12.88 г., содержащий деформируемый элемент в виде полого цилиндра с равномерно расположенными на его боковой внутренней поверхности выступами в виде расположенных диаметрально противоположно и смещенных равномерно полуколец, концы которых связаны между собой продольными стержнями, охваченными полым цилиндром. Стержни могут быть изготовлены из металла с эффектом памяти формы (никелида, титана). Для возвращения конструкции в исходное состояние после деформирования через полость цилиндра прокачивается жидкость или газ, нагретые до интервала температур обратного мартенситного превращения, и напряжения, генерируемые в материале стержней, создают усилие, придающие амортизатору первоначальную форму.

Данному амортизатору для возвращения в исходное состояние после одноразовой нагрузки требуются дорогостоящие материалы для его изготовления (никелид, титан) и специальная оборудованная лаборатория для реализации обратного мартенситного превращения.

В энергопоглощающем устройстве (прототип), А.С. №1442743, F16F 7/12, публикация 07.12.88 г., содержащем параллельные основания, размещенные между ними предварительно изогнутые в продольном от оси направлении основные стержни из пластического материала и охватывающего их дополнительный стержень, участки которого расположены между основными стержнями, изогнуты к оси устройства.

Недостатком данного энергопоглощающего устройства является его одноразовое применение, т.к. после деформирования в процессе одного рабочего хода не предусмотрено его восстановление.

Задача изобретения направлена на многократное использование пластического амортизатора и восстановление в процессе рабочего хода формы его конструкции после деформирования стержней, а также на повышение эффективности гашения удельных нагрузок при динамическом нагружении.

Решение поставленной задачи достигается тем, что пластический амортизатор содержит параллельные основания и размещенные между ними равномерно по окружности предварительно изогнутые деформируемые стержни, согласно изобретению деформируемые стержни состоят из прямолинейных и меньших по длине предварительно изогнутых участков с плавными переходами на изгибах, прямолинейные концы стержней закреплены в параллельных основаниях амортизатора, предварительно изогнутые участки стержней расположены в изогнутых по форме изгиба стержней канавках матрицы, имеющей опорные поверхности и осевое или периферийные, параллельные оси амортизатора, сквозные отверстия, охватывающие своими поверхностями опорные вставки, соединенные с основаниями.

В частном случае выполнения пластического амортизатора опорные поверхности удерживаются в фиксаторе.

Сущность технического решения поясняется на чертежах.

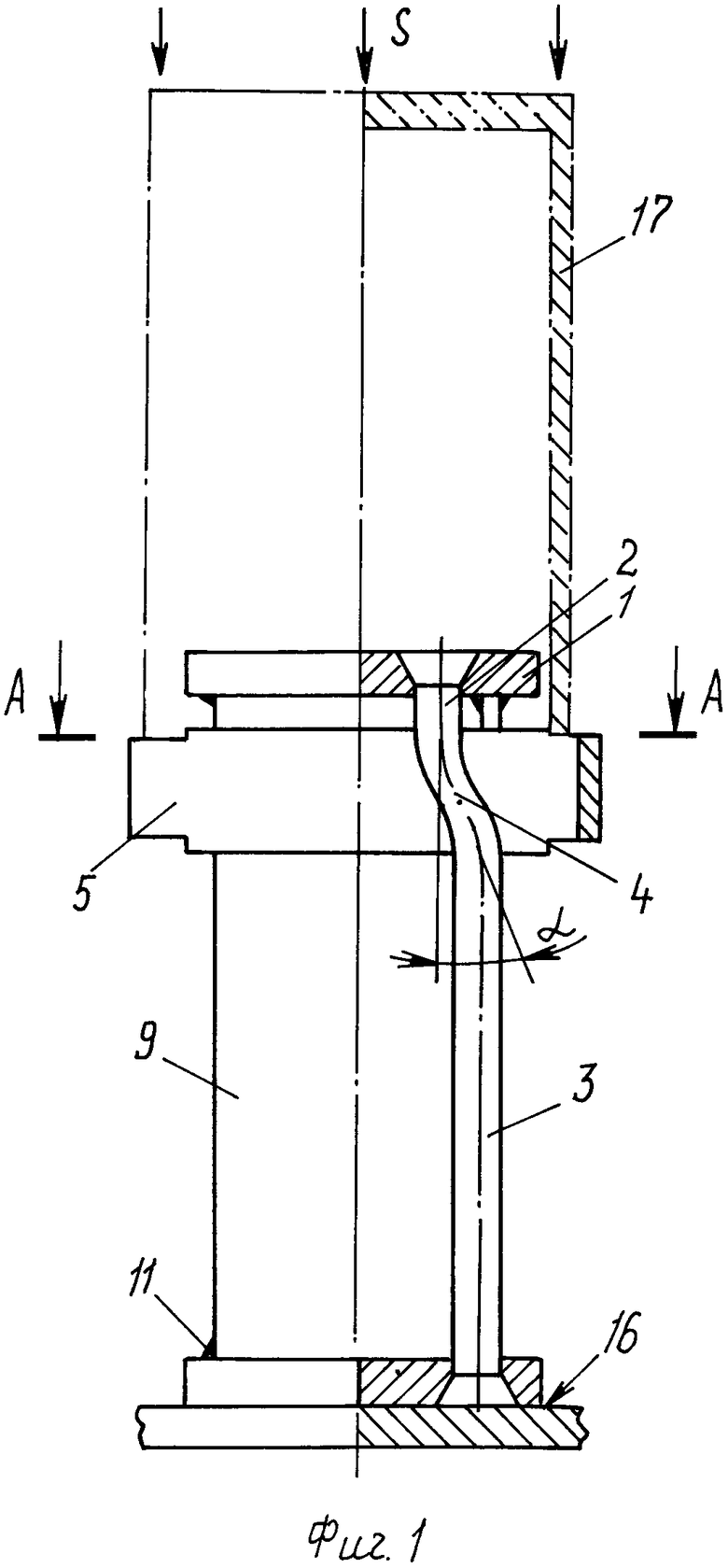

На фиг.1 показан пластический амортизатор с изгибом деформируемых стержней формы полуволны и с дуговыми опорными вставками, продольный разрез;

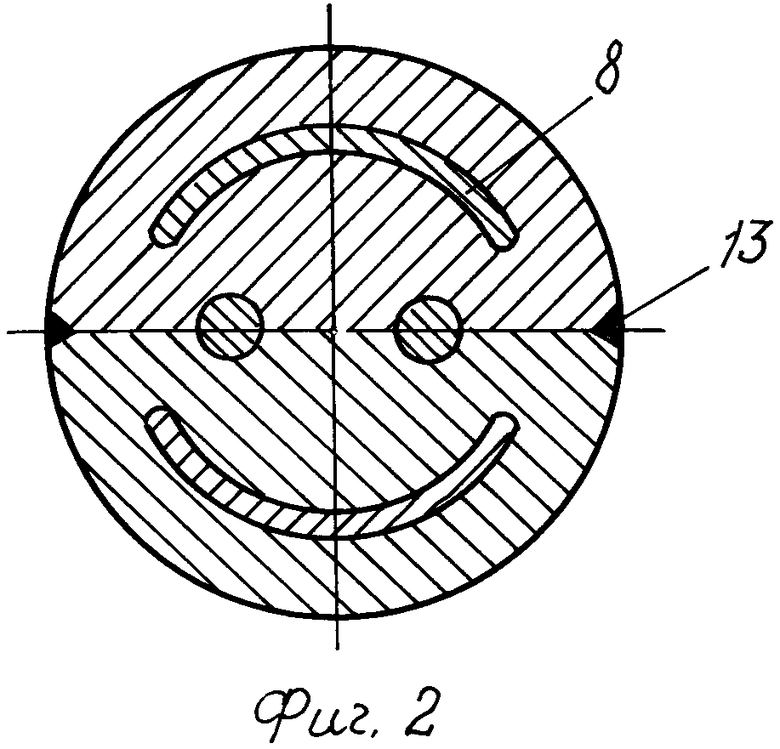

фиг.2 - сечение А-А фиг.1;

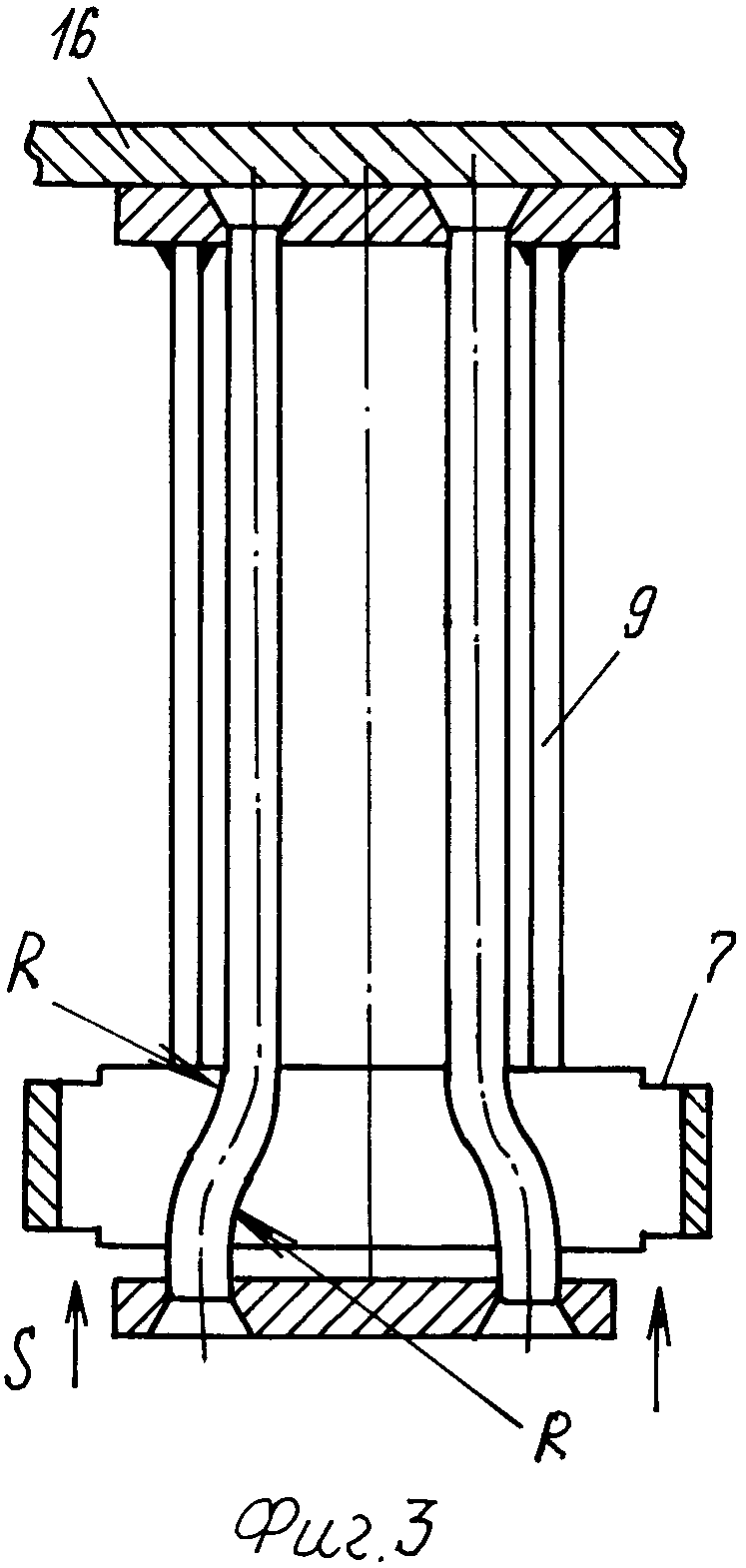

фиг.3 - продольный разрез амортизатора фиг.1 в конце рабочего хода и изменение направления нагрузки;

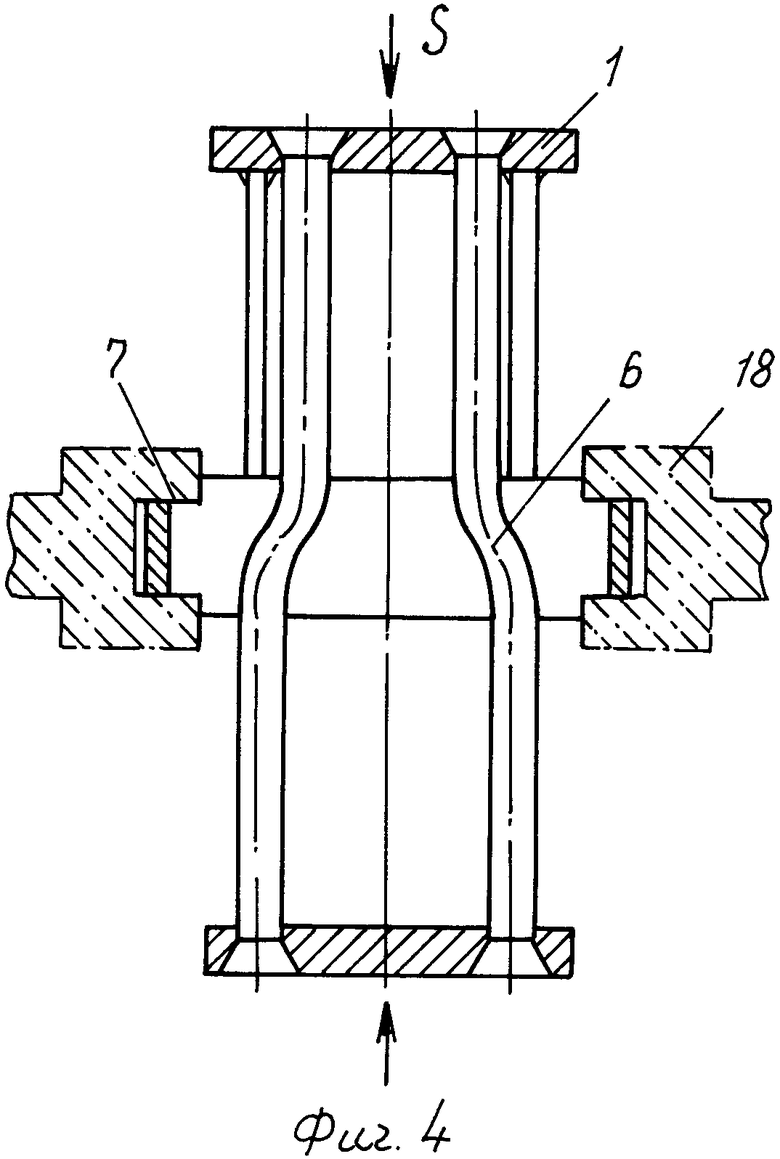

фиг.4 - продольный разрез амортизатора фиг.1 с неподвижной матрицей;

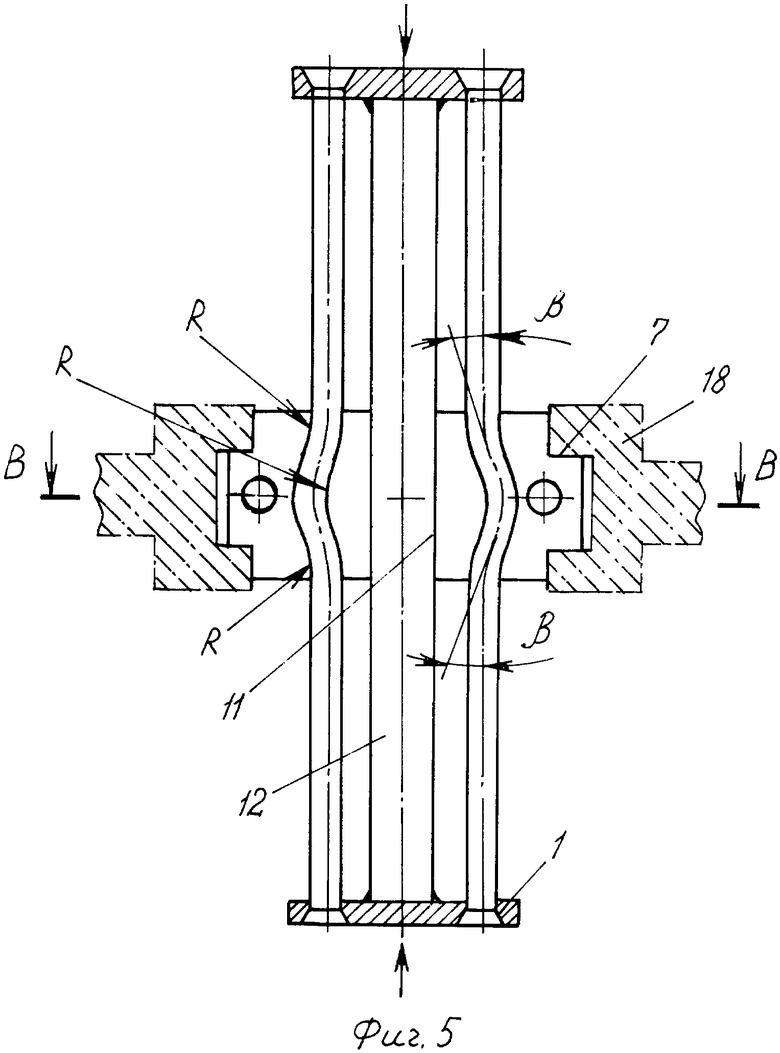

фиг.5 - амортизатор с центральным опорным стержнем, изгибом деформируемых стержней формы полной волны и с неподвижной матрицей с совмещенными секторами при помощи резьбового соединения, продольный разрез;

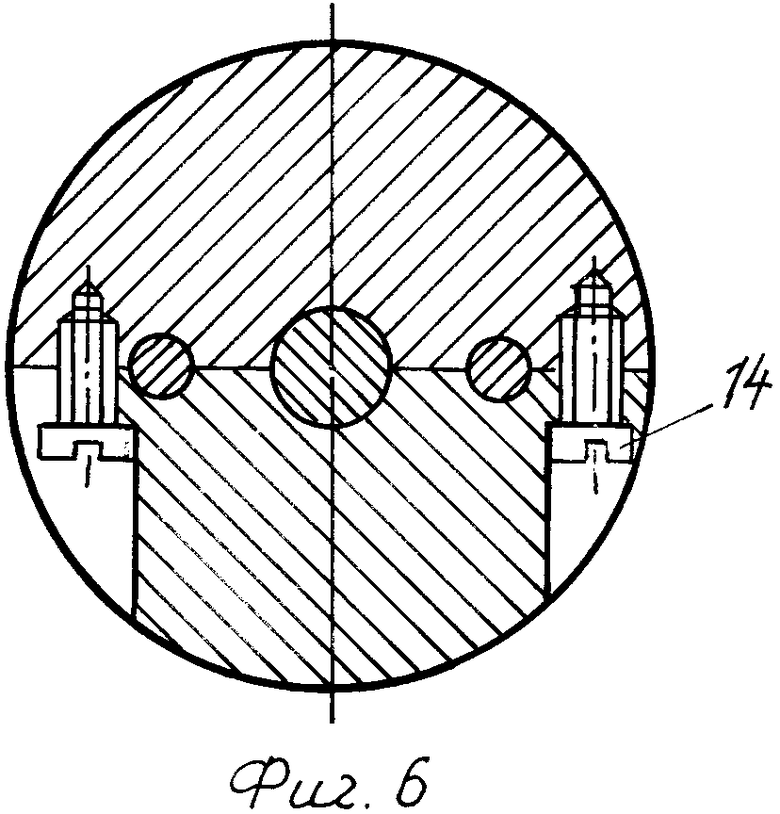

фиг.6 - сечение В-В фиг.5;

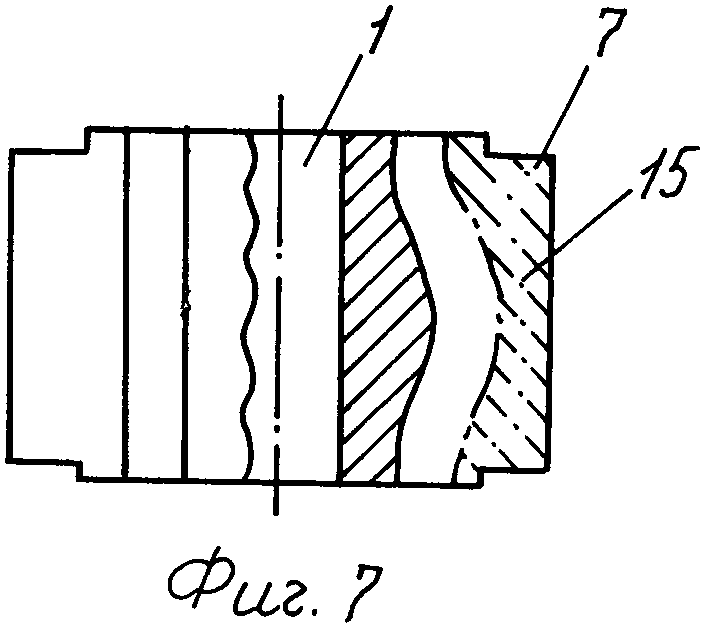

фиг.7 - матрица неразборная, цельно изготовленная с изгибом канавок формы полной волны, с отверстием для центрального опорного стержня и опорными поверхностями для ее неподвижного крепления;

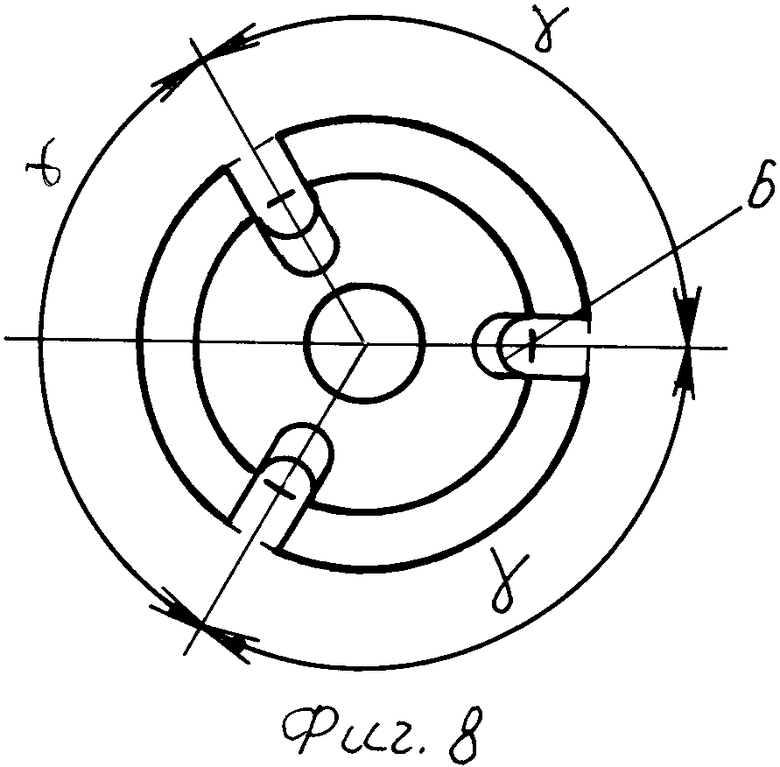

фиг.8 - вид сверху фиг.7.

Пластический амортизатор состоит из двух параллельных оснований 1, не менее двух деформируемых стержней 2 с прямолинейными участками 3 и меньшими по длине предварительно изогнутыми участками 4 в форме полуволны (фиг.1) с отклонением стержня от оси амортизатора на угол α, обеспечивающий при нагружении амортизатора возникновение механических напряжений на уровне предела упругости материала деформируемых стержней, например стальных, марки Ст3, или в форме полной волны (фиг.5) с отклонением стержня от оси на углы β, обеспечивающих действие механических напряжений в стержнях на уровне предела упругости от изгиба и трения стержней при относительном перемещении стержней и матрицы; изгиб участков с плавными радиусными переходами, где минимальный радиус гиба, R, (фиг.3, 5), должен быть не меньше диаметра деформируемого стержня, концы деформируемых стержней жестко закреплены в основаниях 1, например, при помощи развальцовки или сварки; матрицы 5 с изогнутыми по форме стержней канавками 6 с опорными поверхностями 7 (фиг.3, 4, 5) и со сквозными отверстиями 8 в форме дуг окружностей (фиг.2), охватывающих дугообразные опорные вставки 9, соединенные с параллельными основаниями 1 и зафиксированные на них, например, при помощи сварки 10; или со сквозным центральным отверстием 11 (фиг.5, 7), охватывающим опорный стержень 12, закрепленный на основаниях. Матрица, выполненная из отдельных секторов, скрепленных между собой, например, при помощи сварки 13 (фиг.2) или резьбовым соединением с винтами 14 (фиг.6). Цельновыполненная матрица (фиг.7, 8) с канавками, расположенными равномерно по окружности под равными центральными углами (γ), содержит вкладыши 15 с тянутыми поверхностями, контактирующими с наружными сторонами деформируемых стержней, и закреплены в канавках, например, при помощи сварки.

На амортизаторе с подвижной матрицей (фиг.1, 3) основания 1 контактируют с установочными поверхностями 16 при передаче на матрицу, например, через цилиндр 17 и опорные поверхности 7 равномерно распределенной нагрузки S.

При удерживании матрицы неподвижно, например, при помощи фиксаторов 18, контактирующих с опорными поверхностями (фиг.4, 5), амортизатор перемещается под воздействием нагрузок на основания 1.

Количество деформируемых стержней с изогнутыми участками может быть 2; 3 и более.

Наиболее простое в изготовлении устройство с двумя деформируемыми стержнями.

Выполнение амортизатора с дуговыми опорными вставками 9 повышает ее устойчивость к пластической деформации изгиба опор при неравномерности прилагаемых усилий относительно его продольной оси.

Выполнение амортизатора с центральным опорным стержнем 12, при равномерно распределенной нагрузке, позволяет уменьшить диаметры параллельных оснований 1, матрицы 5 и наружный диаметр амортизатора.

Предлагается две формы выполнения участков изгиба деформируемых стержней:

- изгиб участков стержней в виде полной волны (фиг.5),

- изгиб участков стержней в виде полуволны (фиг.1).

Преимущество изгиба в виде полной волны в том, что устройство можно изготовить меньшего диаметра с равными действующими на амортизатор усилиями при относительных перемещениях контактирующей со стержнями 2 матрицы 5, за счет меньших по величине углов изгиба, β, стержней.

Максимальные механические напряжения от сил трения, действующие на диаметрально противоположных сторонах деформируемых стержней, в направлениях от центра амортизатора к периферии, в разных полуволнах полной волны при относительных перемещениях матрицы стержней перераспределяются на противоположные стороны стержней, что приводит к восстановлению зон пластической деформации в процессе одного рабочего хода и позволяет повысить нагрузки на амортизатор без увеличения диаметров деформируемых стержней.

Преимущества изгиба участка в виде полуволны - возможность увеличения относительного перемещения контактирующих деталей и рабочего хода пластического амортизатора, за счет больших по величине углов изгиба и уменьшения высоты матрицы.

В процессе рабочего хода деформируемые участки стержней изгибаются в изогнутых участках матрицы и выпрямляются под действием осевых усилий на выходе из матрицы, что позволяет обеспечить многократное повторение циклов нагружений, при изменениях направлений нагрузок на противоположные, и стабилизацию сил изгиба стержней и сил трения о поверхности изогнутых канавок, что приводит к повышению плавности силовой характеристики и эффективности гашения удельных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2009 |

|

RU2480641C2 |

| Безопасная рулевая колонка транспортного средства | 1979 |

|

SU889513A1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| ДАТЧИК КОНТАКТНОГО ДАВЛЕНИЯ | 2004 |

|

RU2293295C2 |

| УДАРОЗАЩИТНАЯ ПОДВЕСКА | 2011 |

|

RU2464461C1 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2010 |

|

RU2428601C1 |

| Пластический амортизатор | 1986 |

|

SU1442742A1 |

| Датчик давления | 1990 |

|

SU1735728A1 |

| АМОРТИЗИРУЮЩАЯ СТЯЖКА | 1995 |

|

RU2105210C1 |

| Пластический амортизатор | 1984 |

|

SU1326815A1 |

Изобретение относится к машиностроению, а именно к амортизирующим устройствам. Пластический амортизатор содержит параллельные основания и размещенные между ними равномерно по окружности предварительно изогнутые деформируемые стержни. Стержни состоят из прямолинейных и меньших по длине предварительно изогнутых участков с плавными переходами на изгибах. Прямолинейные концы стержней закреплены в параллельных основаниях амортизатора. Предварительно изогнутые участки стержней расположены в изогнутых по форме изгиба стержней канавках матрицы. Матрица имеет опорные поверхности и осевое или периферийные, параллельные оси амортизатора, сквозные отверстия. Отверстия охватывают своими поверхностями опорные вставки, соединенные с основаниями. Достигается многократное использование пластического амортизатора с восстановлением в процессе рабочего хода первоначальной формы его конструкции после деформирования стержней, а также повышение эффективности гашения удельных нагрузок при динамическом нагружении. 1 з.п. ф-лы, 8 ил.

| Энергопоглощающее устройство | 1986 |

|

SU1442743A1 |

| Пластический демпфер | 1984 |

|

SU1193324A1 |

| US 4720139 A, 19.01.1988 | |||

| Консервирующий флюс | 1986 |

|

SU1351735A1 |

Авторы

Даты

2008-10-10—Публикация

2007-02-05—Подача