Область изобретения

Изобретение относится к усовершенствованному катализатору, применяемому в процессе окислительного аммонолиза ненасыщенного углеводорода в соответствующий ненасыщенный нитрил, который неожиданно обеспечивает повышенный выход побочного продукта - цианистого водорода - без значительного уменьшения выхода ненасыщенного нитрила. В частности, настоящее изобретение посвящено усовершенствованному способу и катализатору окислительного аммонолиза пропилена и/или изобутилена в акрилонитрил и/или метакрилонитрил соответственно с сопутствующим увеличением производства побочного продукта - цианистого водорода - без значительного уменьшения выхода нитрила.

Известно множество патентов, относящихся к получению акрилонитрила с использованием висмут-молибден-железных катализаторов в псевдоожиженном слое. В частности, патенты Великобритании 1436475 и патенты США 4766232, 4377534, 4040978, 4168246, 5223469 и 4863891 посвящены висмут-молибден-железным катализаторам, которые могут быть промотированы элементами II группы, с получением акрилонитрила. Кроме того, в патенте США 4190608 описаны аналогично промотированные висмут-молибден-железные катализаторы окисления олефинов. Наконец, недавно выданный патент США 5093299 относится к промотированным висмут-молибден-железным катализаторам, которые дают высокий выход нитрила акриловой кислоты. Катализаторы, содержащие оксиды висмута, молибдена и железа и промотированные подходящими элементами, которые описаны в упомянутых выше патентах, длительно используются для превращения пропилена при повышенной температуре в присутствии аммиака и кислорода (обычно в виде воздуха), чтобы получить нитрил акриловой кислоты. При этом нитрил акриловой кислоты получается как основной продукт, а цианистый водород является основным побочным продуктом.

При окислительном аммонолизе пропилена или изобутилена в соответствующие ненасыщенные нитрилы в течение длительного периода целью исследователей было достижение максимального производства нитрила акриловой кислоты и/или метакрилонитрила, соответственно. Однако недавно основной побочный продукт этого процесса окислительного аммонолиза - цианистый водород - стал приобретать весьма важное экономическое значение. Действительно, в некоторых условиях эксплуатации получение максимального выхода побочного продукта - цианистого водорода - было бы весьма желательным, особенно если это увеличение выхода цианистого водорода достигается без обычно сопутствующего снижения уровня производства нитрила акриловой кислоты.

Можно изменить рабочие условия в реакторе получения нитрила акриловой кислоты, чтобы увеличить выход цианистого водорода. Однако изменение рабочих условий для увеличения выхода цианистого водорода всегда приводило к экономически неприемлемому снижению производственного выхода нитрила акриловой кислоты. Обычно на каждый 1% увеличения производства цианистого водорода наблюдается снижение выхода нитрила акриловой кислоты на 2%. Настоящее изобретение посвящено решению этой проблемы.

Краткое изложение существа изобретения

Основной целью настоящего изобретения является получение нового катализатора окислительного аммонолиза, который дает повышенный выход побочного продукта - цианистого водорода - при получении нитрила акриловой кислоты, причем производство нитрила акриловой кислоты поддерживается на том же уровне.

Дальнейшей целью настоящего изобретения является получение нового катализатора окислительного аммонолиза, который при сопоставимых рабочих условиях дает повышенный выход побочного продукта - цианистого водорода - без экономически неприемлемого снижения производства нитрила акриловой кислоты.

Дополнительные цели и преимущества изобретения будут изложены отчасти в последующем описании и отчасти будут очевидны из описания или могут быть усвоены при практическом осуществлении изобретения. Цели и преимущества изобретения могут быть реализованы и достигнуты с помощью приемов и сочетаний, которые конкретно указаны в прилагаемой формуле изобретения.

Для достижения указанных выше целей и в соответствии с задачами изобретения, которые осуществлены и соответственно описаны в заявке, катализатор настоящего изобретения характеризуется следующей эмпирической формулой:

AaBbCcDdFeeBifMo12Ox,

в которой А - один или несколько элементов из лития, натрия, калия, рубидия и цезия, или их смесей,

В - один или несколько элементов из магния, марганца, никеля, кобальта, серебра, свинца, рения, кадмия и цинка, или их смесей,

С - один или несколько элементов из церия, хрома, алюминия, германия, лантана, олова, ванадия и вольфрама, или их смесей,

D - один или несколько элементов из кальция, стронция, бария, или их смесей;

а равно от 0,01 до 1,0; b и е = 1,0-10; с, d и f равны от 0,1 до 5,0, и х является числом, определяемым требованиями валентности других присутствующих элементов.

В предпочтительном воплощении настоящего изобретения выбирают, чтобы А был одним или несколькими элементами из лития, натрия, калия и цезия, причем особенно предпочтительными являются калий и цезий.

В другом предпочтительном воплощении настоящего изобретения В выбирают из группы, состоящей из магния, марганца, никеля и кобальта или их смесей.

В еще одном предпочтительном воплощении настоящего изобретения С выбирают из группы, состоящей из церия, хрома, германия, вольфрама или их смесей, причем особенно предпочтительными являются церий, хром и германий.

В дополнительно предпочтительном воплощении настоящего изобретения D выбирают из группы, состоящей из кальция, стронция и их смесей, особенно предпочтительным является кальций.

В еще одном предпочтительном воплощении настоящего изобретения а может изменяться примерно от 0,05 до 0,9, особенно предпочтительны значения от выше 0,1 до 0,7.

В дополнительно предпочтительном воплощении настоящего изобретения b и е могут изменяться примерно от 2 до 9, особенно предпочтительны значения от 2 до 8.

В еще одном предпочтительном воплощении настоящего изобретения с, d и f могут изменяться примерно от 0,1 до 4, особенно предпочтительны значения от 0,1 до 3.

Катализаторы настоящего изобретения могут применяться в нанесенном виде или без носителя. Предпочтительно катализатор наносят на диоксид кремния, оксид алюминия, или диоксид циркония, или их смеси, особенно предпочтительным является диоксид кремния.

Катализаторы настоящего изобретения могут быть любым из многочисленных способов приготовления катализаторов, которые известны специалистам в этой области техники.

Например, катализатор может быть приготовлен путем соосаждения различных компонентов. Затем совместно осажденную массу сушат и измельчают до соответствующего размера. Альтернативно, соосажденный материал можно суспендировать и подвергать распылительной сушке по традиционной технологии. Катализатор можно подвергать экструзии в виде таблеток или формовать в виде сфер в масле, как хорошо известно из уровня техники. Альтернативно, компоненты катализатора можно смешивать с носителем в виде суспензии, с последующей сушкой, или ими можно пропитывать диоксид кремния или другие носители. Подробности методик получения катализаторов см. в патентах США 5093299, 4863891 и 4766232, выданных владельцу настоящего изобретения, эти ссылки включены в описание.

Обычно компонент А катализатора может быть введен в катализатор в виде оксида или в виде соли, которая при прокаливании дает оксид. Предпочтительно в качестве средства введения элемента А в катализатор используют такие соли, как нитраты, которые легко доступны и весьма растворимы.

Висмут может быть введен в катализатор в виде оксида или в виде соли, которая при прокаливании дает оксид. Предпочтительны растворимые в воде соли, которые легко диспергируются и образуют стабильные оксиды при термической обработке. Особенно предпочтительным источником введения висмута является нитрат висмута, который растворяют в азотной кислоте.

Для введения компонента железа в катализатор можно использовать любое соединение железа, которое при прокаливании дает оксид. Как и с другими элементами, предпочтительными являются водорастворимые соли в связи с легкостью их равномерного распределения в катализаторе. Наиболее предпочтительным является нитрат трехвалентного железа.

Кобальт, никель и магний также могут быть введены в катализатор с использованием солей - нитратов. Однако магний также может быть введен в катализатор в виде нерастворимого карбоната или гидроксида, который при термической обработке дает оксид.

Молибденовый компонент катализатора может быть введен из любого оксида молибдена, такого как диоксид, триоксид или гептоксид. Однако предпочтительно в качестве источника молибдена используют соль молибдена, которая может гидролизоваться или разлагаться. Наиболее предпочтительным исходным материалом является гептамолибдат аммония.

Кальций, который является существенным компонентом катализатора настоящего изобретения, может быть добавлен в результате предварительного образования молибдата кальция или путем пропитки, или с помощью другого приема, известного из уровня техники. Обычно его добавляют в виде нитрата кальция наряду с другими нитратами.

Подробное описание изобретения

Настоящее изобретение посвящено катализатору окислительного аммонолиза, который характеризуется эмпирической формулой

AaBbCcDdFeeBifMo12Ox,

в которой А - один или несколько элементов из лития, натрия, калия, рубидия и цезия, или их смесей,

В - один или несколько элементов из магния, марганца, никеля, кобальта, серебра, свинца, рения, кадмия и цинка, или их смесей,

С - один или несколько элементов из церия, хрома, алюминия, германия, лантана, олова, ванадия и вольфрама, или их смесей,

D - один или несколько элементов из кальция и стронция, бария, или их смесей;

а равно от 0,01 до 1,0; b и е = 1,0-10; с, d и f равны от 0,1 до 5,0 и х является числом, определяемым требованиями валентности других присутствующих элементов.

Катализаторы получают путем смешивания водного раствора гептамолибдата аммония с силиказолем, в который добавляют суспензию, содержащую соединения, предпочтительно нитраты других элементов. Затем твердый материал сушат, удаляют нитраты и прокаливают. Катализатор подвергают распылительной сушке при температуре в интервале от 110 до 350oС, предпочтительно от 110 до 250oС, наиболее предпочтительно от 110 до 180oС. Температура, при которой удаляют нитраты, может изменяться от 100 до 450oС, предпочтительно от 150 до 425oС. Наконец, прокаливание осуществляют при температуре между 300 и 700oС, предпочтительно между 350 и 650oС.

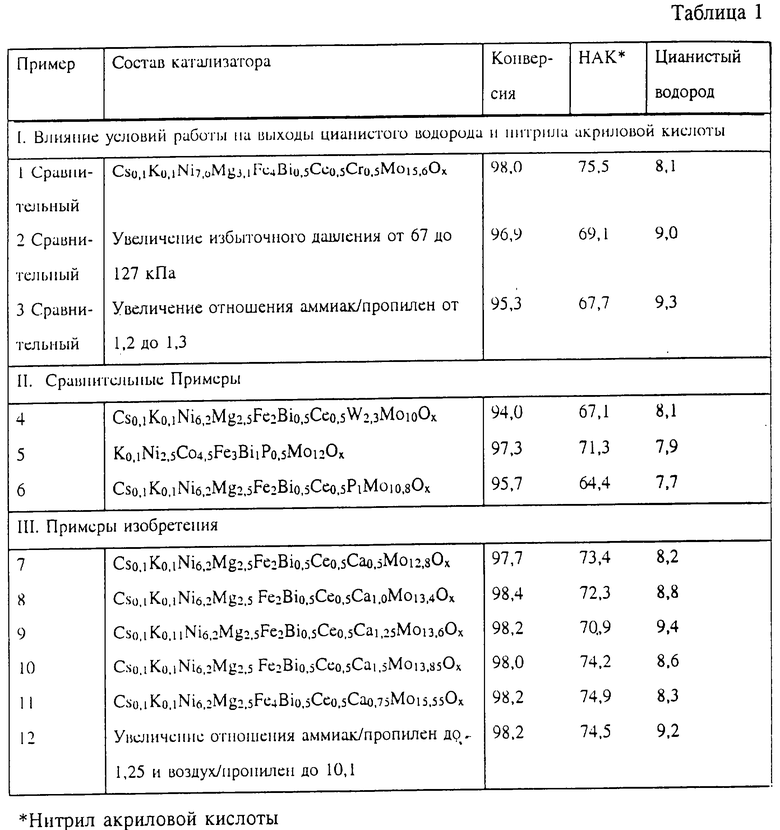

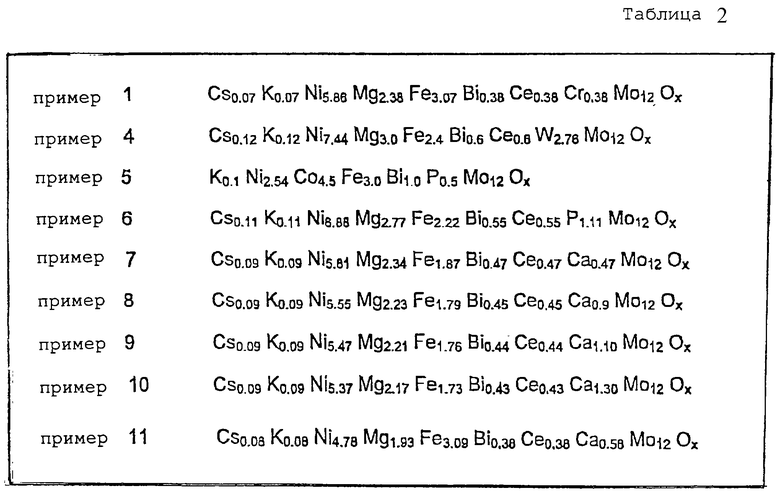

Следующие ниже примеры (табл. 1 и 2) приведены только с целью иллюстрации.

Катализаторы в сравнительных примерах 1-6 и в примерах изобретения 7-12 испытывали практически в одинаковых условиях в реакторе объемом 40 мл с псевдоожиженным слоем при весовой скорости подачи между 0,10 и 0,12 ч-1 с использованием сырьевой смеси, содержащей на 1 моль пропилена 1,2 аммиака и 9,8-10 воздуха. Температура составляла от 430 до 460oС и избыточное давление 105 кПа.

Хотя настоящее изобретение было описано в связи с конкретными вариантами воплощения, приведенными в описании, ясно, что в свете этого описания специалистам в этой области техники станут очевидны многие альтернативы, модификации и видоизменения изобретения. Соответственно, предполагается охватить все такие альтернативы, модификации и видоизменения, так как они соответствуют духу и широкому объему прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2258061C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ И КАТАЛИЗАТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2077528C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| Катализатор для окисления метакролеина до метакриловой кислоты | 1976 |

|

SU751311A3 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА НЕПРОРЕАГИРОВАВШЕГО АММИАКА, ВЫХОДЯЩЕГО ИЗ РЕАКТОРА В ПРОЦЕССЕ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА, И СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА | 1995 |

|

RU2154632C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ КОНВЕРСИИ ОЛЕФИНА С ЕЕ ПРИМЕНЕНИЕМ | 2001 |

|

RU2266784C2 |

| Катализатор для амоксидирования, окислительного дегидрирования и окисления олефинов | 1974 |

|

SU588906A3 |

| Катализатор для получения акриловой кислоты | 1975 |

|

SU682105A3 |

Катализатор, содержащий совокупность каталитических оксидов железа, висмута, молибдена и кальция, которая характеризуется следующей эмпирической формулой: AaBbCcDdFeeBifMo12Ox, в которой А - один или несколько элементов из лития, натрия, калия, рубидия и цезия или их смесей, В - один или несколько элементов из магния, марганца, никеля, кобальта, серебра, свинца, рения, кадмия и цинка или их смесей, С - один или несколько элементов из церия, хрома, алюминия, германия, лантана, олова, ванадия и вольфрама или их смесей, D - один или несколько элементов из кальция и стронция, бария или их смесей, и а равно от 0,01 до 1,0; b и е = 1,0-10; с, d и f равны от 0,1 до 5,0 и х является числом, определяемым требованиями валентности других присутствующих элементов. Катализатор обеспечивает повышенный выход побочного продукта - цианистого водорода - без значительного уменьшения выхода ненасыщенного нитрила. 17 з.п. ф-лы, 2 табл.

AaBbCcDdFeeBifMo12Ox,

в которой А - один или несколько элементов из лития, натрия, калия, рубидия и цезия, или их смесей;

В - один или несколько элементов из магния, марганца, никеля, кобальта, серебра, свинца, рения, кадмия и цинка, или их смесей;

С - один или несколько элементов из церия, хрома, алюминия, германия, лантана, олова, ванадия и вольфрама, или их смесей;

D - один или несколько элементов из кальция и стронция, бария или их смесей;

а = 0,01 - 1,0;

b и е = 1,0 - 10;

с, d и f = 0,1 - 5,0;

х является числом, определяемым требованиями валентности других присутствующих элементов.

| Расходомер газов | 1974 |

|

SU573713A1 |

| US 4377534 А, 22.03.1983 | |||

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| US 4863891 А, 05.09.1989. | |||

Авторы

Даты

2003-11-27—Публикация

1998-09-01—Подача