Изобретение относится к порошковой металлургии, в частности к способам получения металлических гранул.

Известен способ получения металлических порошков эрозией электродов стационарным электрическим дуговым разрядом, в котором в качестве электрода используют набор заготовок, соединенных между собой токопроводящей связкой [1]

К недостаткам данного способа относится низкая эффективность способа, обусловленная использованием дугового разряда, так как требуются большие затраты на поддержание электрической дуги, а также невозможность использования отходов гранул, поскольку добавление к ним дополнительной связки недопустимо.

Наиболее близким к предлагаемому является способ получения гранул центробежным распылением быстровращающейся заготовки, оплавляемой с торца плазменным нагреванием, при этом пленка жидкого металла, образующаяся на оплавляемом торце, под действием центробежных сил стекает к периферии заготовки, откуда срывается в виде мельчайших капель и затвердевает в полете к стенкам камеры. В этом случае вращающаяся заготовка совмещает в себе функции источника жидкого металла и распылителя [2]

Существенным недостатком вышеуказанного способа является низкая эффективность процесса получения исходных заготовок, так как для распыления используют слитки, получаемые после многократного вакуумного переплавления металла с целью получения однородности структуры и состава. При плавлении и переработке этих слитков на заготовки образуется большое количество отходов в виде угара, сплесов обрези и стружки, что существенно снижает выход годных гранул. Другой существенный недостаток заключается в том, что образующиеся по составу и чистоте отходы (обрезь, стружка и гранулы нестандартных размеров) невозможно использовать без повторного переплавления, что ведет к дополнительному снижению эффективности способа за счет дополнительных потерь металла. Особо чистые и однородные отходы в виде гранул нестандартных размеров приходится вновь переплавлять, используя их как добавку к крупногабаритной шихте, так как самостоятельная переплавка гранул, имеющих развитую поверхность, способствует увеличению потерь металла.

Цель изобретения повышение выхода годного и эффективности процесса за счет максимального вовлечения отходов гранул.

Цель достигается тем, что в способе получения гранул, включающем получение заготовки, ее механическую обработку, оплавление плазменным нагревателем торца и последующее плазменное распыление быстровращающейся заготовки, в качестве распыляемой заготовки используют компактированный электрод, получаемый методом горячего газостатического прессования цилиндрической капсулы, заполненной гранулами нестандартных размеров, причем заполнение капсул ведут при непрерывном вибрационном уплотнении гранул с частотой 15-60 Гц и амплитуде 0,1-1,0 мм со скоростью засыпки 40-50 кг/ч, а гранулы дегазируют при остаточном давлении (5,0-1,3).10-2 Па. Сопоставительный анализ предлагаемого способа с прототипом показывает, что заявляемое техническое решение отличается следующими признаками: использованием в качестве распыляемой заготовки компактированного электрода, получаемого методом горячего газостатического прессования цилиндрической капсулы, заполненной гранулами нестандартных размеров; заполнением капсулы гранулами при непрерывном вибрационном уплотнении с частотой 15-60 Гц и амплитудой 0,1-1,0 мм со скоростью засыпки 40-50 кг/ч; осуществлением дегазации гранул при остаточном давлении (5,0-1,3).10-2 Па.

Использование в качестве распыляемой с помощью плазмы заготовки компактированного электрода позволяет вовлечь в производство отходы гранул нестандартных размеров без их предварительной переплавки. Компактированный электрод используется в установках плазменного распыления, что исключает дополнительные потери металла и повышает эффективность процесса за счет снижения потерь на переплавку отходов. Электрод при распылении вращается с очень большой скоростью (до 16000 об/мин) поэтому компактирование должно производиться при условиях, обеспечивающих максимальное уплотнение гранул, при этом форма заготовки должна быть близкой к электроду. Эти требования обеспечиваются при горячем газостатическом прессовании цилиндрических капсул, заполненных нестандартными гранулами. Горячее компактирование капсул в контейнере пресса недопустимо, так как ведет к снятию капсулы и нарушению цилиндрической формы заготовки. Уплотнение гранул в капсуле при газостатическом прессовании не меняет цилиндрической формы заготовки и позволяет уплотнить гранулы до уровня монолита. Полученные таким образом электpоды превосходят до однородности электроды, изготовленные из слитка, что повышает выход годного при последующем распылении.

Процесс заполнения капсул гранулами должен обеспечить предварительное их уплотнение до уровня 60-62% чтобы обеспечить устойчивость стенки капсулы при горячем компактировании от складкообразования. Это достигается применением вибрации с определенной частотой и амплитудой при строго определенной скорости засыпки. Наилучшие результаты получаются при частотах в пределах 15-60 Гц с амплитудами 0,1-1,0 мм и скоростью засыпки 40-50 кг/ч. Если частота менее 15 Гц при амплитуде менее 0,1 мм, то скорость засыпки должна быть ниже 40 кг/ч, что снижает эффективность процесса по производительности и качеству уплотнения при засыпке. Если частота более 60 Гц при амплитуде более 1,0 мм, то при скорости засыпки более 50 кг/ч инерционные нагрузки от вращающейся заготовки так велики, что могут вывести из строя установку. Уплотнение в капсуле при этом становится недостаточным, что приводит к низкой плотности электpода и снижению выхода годного при распылении.

Важным моментом является дегазация гранул в процессе засыпки. Необходимость дегазации гранул при заполнении капсул объясняется тем, что при открытом хранении гранулы насыщаются парами воды, газами и продуктами взаимодействия с окружающей средой, что ухудшает качество электродов и нарушает сплошность металла при компактировании. Исключить вышеуказанные недостатки позволяет дегазация гранул при остаточном давлении в пределах (5,0-1,3)˙10-2 Па. При остаточном давлении больше 5,0˙10-2 Па на поверхности гранул может появиться избыточное количество абсорбента, что приведет к снижению качества гранул на последующем распылении электродов, а при остаточном давлении менее 1,3˙10-2 Па усложняется процесс откачки газов, не оказывая существенного влияния на качество металла. Таким образом при дегазации за пределами интервала остаточного давления (5,0-1,3)˙10-2 Па эффективность процесса падает.

При дополнительном анализе известных источников информации были выявлены способы изготовления изделий из порошков (патент США N 3824097, кл. В 22 F 3/14, 1970), (авт. свид. СССР N 908532, кл. В 22 F 3/20, 1982 и авт.свид. СССР N 1458081, кл. В 22 F 3/20, 1989 и др.), в которых аналогично предлагаемому способу осуществляют засыпку и уплотнение порошковых материалов в капсуле (оболочке). Однако заявляемая совокупность параметров, сопровождаемых засыпку и уплотнение, а также выкуумирование, не обнаружены.

Других признаков, отличающих заявляемый способ от прототипа, не обнаружено.

Таким образом признаки предлагаемого способа позволяют повысить выход годного и эффективность процесса на счет отходов гранул, что сопровождается новыми техническими приемами, благодаря которым получают электроды, превосходящие по однородности электроды, получаемые методом переплавления в дуговых и индукционных печах.

На основании вышеизложенного можно сделать вывод, что заявляемое техническое решение соответствует критерию "Изобретательский уровень".

Способ осуществляют следующим образом.

Отсев гранул, например, из жаропрочного сплава на никелевой основе, собирается в отдельную емкость и хранится в контейнере с защитной атмосферой или в открытом состоянии. По мере накопления достаточного количества отсева гранулы засыпают в цилиндрические капсулы, форма и размеры которых соответствуют будущему электроду. Засыпка может производиться как в инертной среде, так и на воздухе, и сопровождается непрерывным вибрационным уплотнением. После засыпки производят дегазацию нестандартных гранул в специальной вакуумной установке с последующей герметической заваркой капсул, например, электронным лучом. Полученные цилиндрические капсулы подвергают горячему газостатическому прессованию в газостате по режиму, соответствующему данному сплаву. Компактированные заготовки подвергают механической обработке с целью удаления материала капсулы и получения электродов с требуемым качеством поверхности. Электроды подвергают плазменному распылению на центробежных установках на гранулы, которые затем просеивают, собирая отсев в отдельные емкости для повторного использования. Таким образом предлагаемый способ позволяет вовлечь в производство гранул до 100% отходов нестандартных фракций.

П р и м е р. Отсев гранул жаропрочного никелевого сплава ЭП741НП в виде частиц размером менее 50 мкм и более 315 мкм, получившихся после плазменного центробежного распыления заготовок диаметром 76 мм, на установке УЦР-2 был подготовлен к засыпке в стальные цилиндрические капсулы диаметром 95 мм и длиной 715 мм при толщине стенки 6 мм. Засыпку осуществляли на вакуумной установке типа УЗГК-1 с виброуплотнением гранул в процессе засыпки с частотой колебаний 15-60 Гц и амплитудой 0,1-1,0 мм. Остаточное давление в рабочей камере вакуумной установки УЗГК-1 составляло (5,0-1,3)˙10-2 Па при 500оС. После вакуумирования верхняя крышка цилиндрической капсулы заваривалась лучом электроннолучевой пушки мощностью 12 кВт. Засыпанные гранулами капсулы были помещены в газостат, где прошли компактирование при 1200оС течение 2 ч при давлении 14 МПа. Компактированные заготовки были подвергнуты обточке (для удаления капсул и прилегающего слоя металла) на электроды диаметром 76 мм и длиной 650 мм.

Распыление полученных электродов проводилось на установке УЦР-2 путем плазменного расплавления торца заготовки при вращении в пределах 6000-8000 об/мин. Повышение выхода годного при распылении гранул заданной фракции (от 50 до 315 мкм) составило 2-3% а всего процесса на 35%

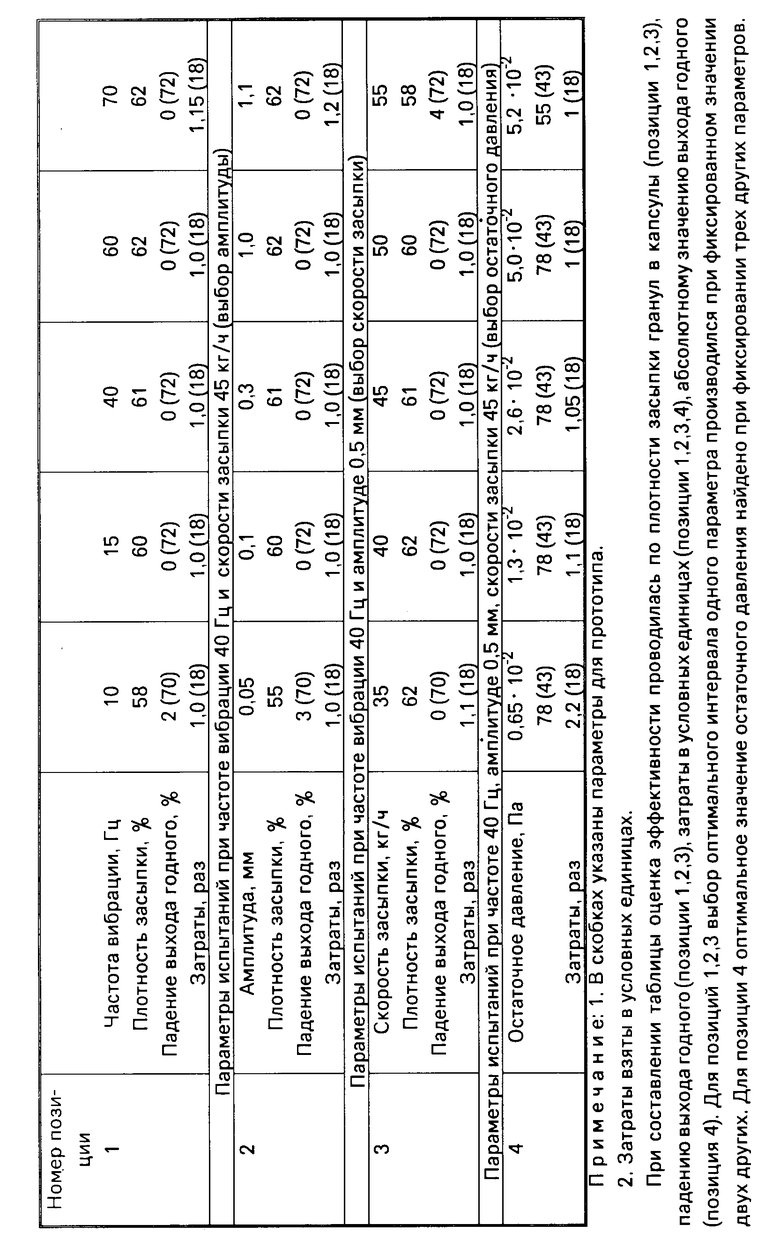

Результаты испытания при выборе оптимальных параметров способа приведены в таблице.

Как следует из таблицы, оптимальные результаты при использовании предлагаемого способа получаются при следующем соотношении: при частоте 15-60 Гц, амплитуде 0,1-1,0 мм, скорости засыпки 40-50 кг/ч и остаточном давлении (5,0-1,3)˙10-2 Па. По сравнению с прототипом эффективность предлагаемого способа повышается в 18 и более раз при значительном росте выхода годного.

Анализ полученных данных выявил следующие преимущества предлагаемого способа: возможность полного (100%) использования отсева гранул в качестве исходного материала для изготовления отходов; отсутствие потерь металла на переплавку отходов гранул; возможность многократного вовлечения в производство отсева гранул; простота осуществления и минимум затрат на осуществление способа. Требуются лишь трубы, используемые в качестве капсул; возможность использования существующего оборудования для осуществления процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2602311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО БЕСШОВНОГО ЛЕЙНЕРА ДЛЯ КОМПОЗИТНЫХ БАКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ И ЛЕЙНЕР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2596538C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНЫХ ЗАГОТОВОК ИЗ ГРАНУЛИРОВАННОГО ТИТАН-АЛЮМИНИЕВОГО СПЛАВА | 1987 |

|

SU1464378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

Использование: в порошковой металлургии. Сущность изобретения: накопленные отходы гранул засыпают при непрерывном вибрационном уплотнении гранул с частотой 15 - 60 Гц, амплитудой 0,1 - 1,0 мм в цилиндрические капсулы, форма и размеры которых соответствуют требуемому электроду, и производят дегазацию в специальной вакуумной установке с последующей герметичной заваркой капсул. Скорость засыпки и степень дегазации регламентируются параметрами соответственно 40 - 50 м/ч и (5,0-1,3)·10-2 Па. Полученные цилиндрические капсулы подвергают горячему газостатическому прессованию. Электроды обтачивают и подвергают плазменному распылению. Получаемые гранулы просеивают, собирая отсев в отдельные емкости, который по мере накопления используют для получения гранул, позволяя вовлекать в производство гранул до 100% отходов нестандартных фракций. Технический результат достигаемый изобретением заключается в повышении выхода годного и эффективности процесса за счет максимального вовлечения отходов гранул. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ, включающий изготовление заготовки, ее механическую обработку, оплавление ее торца плазменным нагревателем и последующее распыление быстровращающейся заготовки, отличающийся тем, что изготовление заготовки осуществляют путем горячего изостатического прессования цилиндрической капсулы, заполненной гранулами нестандартных размеров, причем заполнение капсул ведут при непрерывном вибрационном уплотнении гранул с частотой 15 60 Гц и амплитуде 0,1 1,0 мм со скоростью засыпки 40 50 кг/ч, а гранулы дегазируют при остаточном давлении (5,0 1,3) · 10-2 Па.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обработка легких и жаропрочных сплавов | |||

| - Наука, 1976, с.219-224, рис.2. | |||

Авторы

Даты

1995-06-27—Публикация

1993-05-07—Подача