Изобретение относится к порошковой металлургии жаропрочных никелевых сплавов и преимущественно используется при производстве валов и дисков, работающих при высоких температурах с повышенным ресурсом в газотурбинных двигателях летательных аппаратов и газоперекачивающих станциях.

Известен способ изготовления изделий из жаропрочных никелевых сплавов, включающий получение порошков из расплава сплава заданного состава, рассев частиц порошка, помещение в стальную капсулу, вакуумирование капсулы с порошком, горячее компактирование путем экструзии, очистку заготовки от материала стальной капсулы и термическую рекристаллизационную обработку (патент US №3639179).

Недостатками этого способа являются:

- наличие значительной остаточной газовой пористости внутри частиц основной гранулометрической фракции получаемого порошка в интервале диаметров от 250 микрометров до 140 микрометров, образующейся в процессе распыления расплава и проявляющейся в готовых изделиях, что, естественным образом, приводит к значительному снижению механических свойств;

- скорость кристаллизации при затвердевании частиц жидкого металла для основной гранулометрической фракции получаемого порошка в интервале диаметров от 250 микрометров до 140 микрометров при распылении не превышает величину 1000 градусов Цельсия в секунду, что является серьезным недостатком данного способа, так как размеры первичных интерметаллидных фаз слишком велики, чтобы обеспечить уровень максимум механических свойств, заявленных для используемых жаропрочных сплавов;

- отсутствие контроля влажности газовой среды (содержания паров воды в охлаждающем частицы порошка, газе), что является причиной окисления поверхности частиц порошка и, соответственно, причиной невозможности достижения максимума механических свойств, заявленных для используемых жаропрочных сплавов;

- горячее компактирование путем экструзии, что приводит к значительным потерям годного металла, так как необходимо отрезать выходной и утяжинный концы экструдированной заготовки;

- ориентированная вдоль оси деформации (экструзии) структура зерен металла характеризуется ярко-выраженной анизотропией (неравномерностью) механических свойств в долевом и поперечном направлениях скомпактированной заготовки, в то время как особенности применения жаропрочных никелевых сплавов в газотурбинных двигателях летательных аппаратов и газоперекачивающих станциях требуют равных свойств по всем направлениям изделия;

- неравномерность процесса компактирования капсул с частицами порошка методом экструзии вызывает необходимость в каждом случае вырезания образцов-спутников, на которых уточняются режимы термической обработки для каждой мерной заготовки;

- необходимость проведения сложной термической обработки металла заготовки с целью получения равноосных рекристаллизованных зерен и, следовательно, равных свойств металла заготовки по всем направлениям;

- необходимость проведения рекристаллизационной термической обработки исключает проведение термической обработки для упрочнения структуры сплава выделениями вторичных упрочняющих фаз, так как дополнительная термическая обработка металла заготовки закономерно приведет к неравномерному росту мелких рекристаллизованных зерен, таким образом, не удается достигать максимума механических свойств, заявленных для используемых жаропрочных сплавов.

Известен способ (патент РФ №2308354) получения изделий из жаропрочных никелевых сплавов, включающий получение порошка кристаллизацией частиц порошка из расплава заданного сплава кристаллизацией, сепарацию порошка от посторонних металлических и неметаллических частиц, помещение порошка в стальную капсулу, вакуумирование капсулы с порошком, ее герметизацию, горячее изостатическое прессование, удаление материала капсулы с поверхности изделия и термическую обработку для достижения оптимальных заданных механических свойств.

Данный способ уже позволяет получать изделия из жаропрочных никелевых сплавов с равными механическими свойствами по телу изделия, становится возможной реализация упрочняющей термической обработки для оптимизации механических свойств изделий из жаропрочных никелевых сплавов, но одновременно данный способ и продолжает иметь серьезные недостатки, прямо связанные с используемым при его реализации размером частиц порошка (гранул) в интервале диаметров от 140 микрометров до 50 микрометров.

Недостатками данного способа являются:

- скорость кристаллизации при затвердевании частиц жидкого металла для основной гранулометрической фракции получаемого порошка в интервале диаметров от 140 микрометров до 50 микрометров при распылении не превышает величину 5000-10000 градусов Кельвина в секунду, что является серьезным недостатком и для данного способа получения порошка, так как размеры первичных интерметаллидных фаз продолжают оставаться в неоптимальных размерах, необходимых для обеспечения максимального уровня механических свойств, заявленных для используемых жаропрочных сплавов;

- наличие газовой пористости с размерами газовых пустот в частицах порошка, достигающих, в том числе, и 100-120 микрометров усредненного диаметра, продолжают являются одной из основных причин брака при производстве изделий из жаропрочных никелевых сплавов;

- отсутствие контроля влажности газовой среды (содержания паров воды в охлаждающем частицы порошка, газе), что является причиной окисления поверхности частиц порошка и, соответственно, причиной невозможности достижения максимума механических свойств, заявленных для используемых жаропрочных никелевых сплавов;

- сложность подготовительных операций перед засыпкой порошка в стальные капсулы, включающих очистку или сепарацию порошка от металлических и неметаллических включений, газосодержащих частиц порошка, рассев частиц порошка по гранулометрическому составу;

- невозможность в процессе сепарации отделить 100% частиц порошка от инородных металлических и неметаллических включений, соразмерных с размерами частиц порошка в интервале от 140 микрометров до 50 микрометров, имея в виду, что жесткие требования к стабильности и уровню механических свойств изделий из жаропрочных никелевых сплавов, в том числе, ограничивающие максимальные размер инородных металлических и неметаллических дефектов в структуре металла усредненным диаметром, равным 50 микрометров, приводят к значительной доле брака среди произведенных изделий из жаропрочных никелевых сплавов, так как обнаруживать эти дефекты удается только 100% ультразвуковым контролем уже готовых изделий, из-за чего выход годного металла остается на низком уровне.

Задача настоящего изобретения состоит в упрощении технологии производства, повышении уровня и стабильности механических свойств, повышении выхода годного использования металла для изделий из жаропрочных никелевых сплавов.

Решение поставленной задачи достигается за счет того, что частицы получаемого порошка кристаллизуются со скоростью не менее 50000 градусов Кельвина в секунду и их размеры не превышают в диаметре 50 плюс 5 микрометров. Указанный размер частиц порошка при кристаллизации гарантирует скорость охлаждения при кристаллизации при переходе их из жидкого состояния в твердое не менее 50000 градусов Кельвина в секунду, что позволяет получить в структуре частиц порошка пресыщенный твердый раствор легирующих элементов в никеле и частичную или полную (зависит от размера частицы) ячеистую структуру без выделения первичных интерметаллидных фаз, включая и γ′-фазу. Это позволяет с помощью термической обработки в широком диапазоне варьировать комплексом механических свойств изделий из жаропрочных никелевых сплавов, достигая их наилучшие сочетания в зависимости от требований, предъявляемых к свойствам изделий из жаропрочных никелевых сплавов. С другой стороны, известно, что газовая пористость, характерная для всех видов порошков, полученных кристаллизацией в газовых средах, применяемых в установках для производства порошков из жаропрочных никелевых сплавов, обнаруживается только в частицах порошка, равных в диаметре 80-60 микрометров и более. Таким образом, производство порошков с диаметром частиц не более 50 микрометров гарантирует отсутствие газовой пористости в них, и, таким образом, брак изделий из жаропрочных никелевых сплавов по этой причине практически полностью исключается, а выход годного существенно увеличивается. Кроме того, в значительной степени облегчается сепарация инородных неметаллических и металлических частиц, размер которых, как правило, превышает 50 микрометров.

Принимаемая здесь максимальная норма по объемному содержанию водяных паров в охлаждающей газовой среде в размере не более 0,0012% объемной доли или точку росы не более, чем минус 52 градуса по Цельсию, гарантирует заметное снижение окисления расплава при производстве частиц порошка.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, явилось упрощение технологии производства, повышение уровня и стабильности механических свойств изделий из жаропрочных никелевых сплавов на 15-13%, повышение выхода годного использования металла для изделий из жаропрочных никелевых сплавов: экономия металла по предлагаемому способу по сравнению с прототипом достигает 2,5 раз, считая от веса металла закладываемого в производство, что существенно уменьшает себестоимость изделия из порошков жаропрочных никелевых сплавов.

Пример

Сравнительные испытания проводили на изделиях из жаропрочного никелевого сплава ЭП741НП, которые требуют засыпку в стальную капсулу 83,2-83,6 кг порошка в количестве 10 штук (5 штук - по технологии прототипа и 5 штук - по технологии заявляемого нового способа).

Для этого для реализации технологии способа-прототипа была подготовлена шихта для изготовления заготовок вращающихся электродов в количестве 864 кг. Шихта была расплавлена в индукционной печи, готовый сплав непосредственно из печи был разлит в цилиндрические металлические формы. Потери металла при плавке сплава и разливке в формы составили 2% от веса начальной шихты, что составило 17 кг. От полученных заготовок были отрезаны части, содержащие усадочные раковины, что составляет около 200 мм от общей длины электрода, потеря массы металла составила на этом этапе для 26 электродов 200 кг, кроме того, с боковой поверхности электродов была удалена поверхностная литейная корка толщиной 1 мм - здесь потери металла составили для 26 электродов 39 кг. Масса 26 готовых электродов для получения порошков в установке центробежного распыления составила 608 кг, так как в установке центробежного распыления после распыления электрода всегда остается огарок длиной 100 мм (потери для всей партии в 26 электродов равны 101 кг), то в установке фактически масса 26 электродов, распыляемых в порошок, равна 507 кг.

Далее на двух установках для производства порошка (гранул) были произведены порошки из жаропрочного никелевого сплава ЭП741НП. При производстве порошка при технологии прототипа влажность газовой среды в установке не контролировалась, в установке для производства порошков по заявляемому методу газовую среду дополнительно осушали до содержания объемной доли водяного пара не более 0,0012%, что соответствует точке росы при температуре 25 градусов Цельсия и атмосферном давлении 760 мм рт. столба не выше минус 52 градуса Цельсия. В обоих случаях массы полученных порошков к массе расплавленного для их производства металла составили в процентном соотношении 98%. Порошки, полученные на установке с вращающимся электродом, в количестве 497 кг были подвергнуты рассеву по гранулометрическому составу, и из них была выделена фракция в интервале размеров от 140 микрометров до 50 микрометров, при этом масса отсева (неиспользуемого порошка) составила 72 кг. По предлагаемому способу в другую установку были загружены шихта для приготовления жаропрочного никелевого сплава ЭП741НП массой 425 кг, расплавлена, и распылением в струе газа был получен порошок с гранулометрическим составом 50 микрометров и менее в количестве 408 кг - операция рассева порошка по гранулометрическому составу здесь была исключена за ненадобностью, потери в размере 4% от исходной массы металла связаны с угаром металла при его плавлении, распылении, включая небольшой процент порошка, полученного по предлагаемому способу и потерянного при последующей сепарации частиц. Общей подготовительной операцией для обеих партий порошков явилась сепарация частиц от инородных неметаллических и металлических примесей, далее все порошки были засыпаны в стальные капсулы и подвергнуты дегазации с последующей герметизацией капсул, горячему изостатическому прессованию, удалению материала капсул с поверхности полученных изделий и термической обработке. Все готовые изделия были подвергнуты 100% ультразвуковому контролю для выявления возможных инородных неметаллических и металлических дефектов в изделиях.

Одна заготовка, произведенная по технологии прототипа, была отбракована по результатам ультразвуковых исследований, так как было обнаружено четыре инородных включения размерами 95, 81, 75 и 61 микрометр, - использование изделий с таким количеством дефектов и размерами, превышающими 50 микрометров, не допускается, что не допускается. Таким образом, из 864 кг шихты компонентов жаропрочного никелевого сплава ЭП741НП, заложенных на старте операции производства изделий из указанного сплава, были произведены общей массой 334 кг (четыре годных изделия). Следовательно, абсолютная потеря массы металла сплава составила 864 кг - 334 кг=530 кг, в то время как при запуске производства таких же изделий из этого же сплава из первоначальной массы шихты в количестве 425 кг было получено по технологии предлагаемого способа все пять годных изделий общей массой 408 кг: потери металла здесь составили всего 8 кг. В итоге выход годного металла по предлагаемому способу составил 96%, а по прототипу - 38%. А это означает повышение экономичности производства изделий по предлагаемому способу из порошков жаропрочного никелевого сплава ЭП741НП по крайней мере в 2,5 раза, и это не учитывая расходы на энергетические и другие обеспечительные мероприятия при реализации технологии производства изделий из указанного сплава по предлагаемому способу.

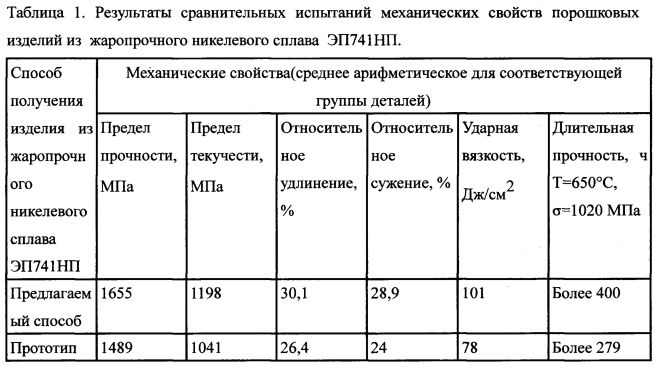

Результаты сравнительных испытаний механических свойств порошковых изделий из жаропрочного никелевого сплава ЭП741НП приведены в таблице 1.

Содержание кислорода в изделиях жаропрочного никелевого сплава ЭП741НП, произведенных по способу прототипа оказалось 0,005% массовых, в изделиях, произведенных по предлагаемому способу - 0,0009% массовых. Эта разница оказалась одним из факторов, влияющих на пластические характеристики и ударную вязкость.

По результатам сравнительных испытаний механических свойств было установлено, что по всем исследуемым параметрам по сравнению с прототипом предложенный способ обладает существенными преимуществами, а именно увеличивает предел прочности в среднем на 10% (приведенные проценты здесь и далее определяются как соотношение между двумя числами, умноженное на 100), увеличивается предел текучести в среднем на 13%, относительные удлинение и сужение увеличиваются соответственно на 12% и 16%, ударная вязкость увеличивается в среднем 23%, длительная прочность при 650 градусах Цельсия и приложенном напряжении, равном 1020 МПа, увеличивается на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства изделий из порошков высоколегированных сплавов на основе никеля | 2015 |

|

RU2606360C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК (ПОЛУФАБРИКАТОВ) ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2604284C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Способ получения гранул магниевых сплавов | 2015 |

|

RU2612869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2308354C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1992 |

|

RU2011474C1 |

| КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2544719C1 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

Изобретение относится к порошковой металлургии жаропрочных никелевых сплавов и используется при производстве изделий, работающих при высоких температурах с повышенным ресурсом в газотурбинных двигателях летательных аппаратов и газоперекачивающих станциях. В предложенном способе получают порошки кристаллизацией частиц порошка из расплава заданного сплава, осуществляют сепарацию порошка от посторонних металлических и неметаллических частиц, помещают порошок в стальную капсулу, вакуумируют капсулы с порошком и осуществляют горячее изостатическое прессование. Далее удаляют материал капсулы с поверхности изделия и осуществляют термическую обработку для достижения оптимальных заданных механических свойств. Причем кристаллизацию частиц порошка осуществляют со скоростью не менее 50000 градусов Кельвина в секунду с получением частиц, размер которых не превышает в диаметре 50 микрометров, а газовая среда при получении частиц порошка имеет точку росы не более, чем минус 52 градуса по Цельсию, соответствующую не более 0,0012% объемной доли водяного пара. Обеспечивается повышение экономичности производства и качества изделий. 1 табл., 1 пр.

Способ получения изделий из жаропрочных никелевых сплавов, включающий получение порошка кристаллизацией частиц порошка из расплава заданного сплава, сепарацию порошка от посторонних металлических и неметаллических частиц, помещение порошка в стальную капсулу, вакуумирование капсулы с порошком, ее герметизацию, горячее изостатическое прессование, удаление материала капсулы с поверхности изделия и термическую обработку для достижения оптимальных заданных механических свойств, отличающийся тем, что кристаллизацию частиц порошка осуществляют со скоростью не менее 50000 градусов Кельвина в секунду с получением частиц, размер которых не превышает в диаметре 50 микрометров, при этом газовая среда при получении частиц порошка имеет точку росы не более чем минус 52 градуса по Цельсию, соответствующую не более 0,0012% объемной доли водяного пара.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2308354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 1993 |

|

RU2038194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| US 8889064 B2, 18.11.2014. | |||

Авторы

Даты

2016-11-20—Публикация

2015-02-09—Подача