Изобретение относится к обработке металлов давлением, в частности к совместной прокатке разнородных металлов, и может быть использовано при производстве плакированных листов из алюминия сплавов.

Известен способ получения биметаллических листов из алюминиевых сплавов, включающий сборку пакета с прослойкой из алюминия и горячую прокатку в несколько проходов, которую проводят в интервале температур 350-400оС с единичными обжатиями 5-10% (авт.св. N 260381, кл. В 23 К 20/04, 1969).

Недостатком этого способа является невозможность его применения при производстве листов с утолщенной плакировкой (превышающей 8% на сторону) из слитков большой толщины (превышающей 250 мм) из-за некачественной приварки планшета и появления брака по разнотолщинности плакирующего слоя.

Наиболее близким по технической сущности к изобретению является способ изготовления многослойных материалов [1].

Существенным недостатком этого способа является невозможность увеличения толщины плакирующего слоя, так как при увеличении количества слоев подложки неизбежно будет уменьшаться толщина плакирующего слоя, что не обеспечит постоянство толщины плакировки.

Другим существенным недостатком этого способа является невозможность точного регулирования общей толщины плакирующего покрытия, так как при изменении толщины подложки меняется характер течения металла в плакировке. В результате невозможно определить истинное значение толщины плакировки, что ведет к разбросу значений по толщине плакирующего слоя.

Кроме того, для получения заготовок с утолщенным плакирующим слоем неизбежно уменьшение толщины заготовки, что приводит к снижению общего веса пакета, т.е. к снижению выхода годного.

Также недостатком известного способа является применение холодного сваривания прокаткой многослойных материалов, что ведет к снижению выхода годного и качества плакирования за счет уменьшения общего веса пакета.

Технической задачей изобретения является повышение выхода годного за счет увеличения толщины слитка и повышение качества плакировки за счет снижения разнотолщинности плакирующего слоя.

Это достигается тем, что в способ получения плакированных листов, включающим операции получения биметаллической заготовки путем многократного соединения прокаткой материала покрытия и подложки, многократное соединение осуществляют многократным горячим привариванием плакирующего покрытия и заплакированной подложки по толщине.

Способ осуществляется следующим образом. Предварительно подготавливают поверхность "толстых" слитков из алюминиевых сплавов и накладывают планшеты. Затем полученный пакет подвергают горячему плакированию с плакирующим слоем толщиной не более 10%. После окончания плакирования подкат калибруют по толщине на определенный размер, обеспечивающей при последующей прокатке получение заданной толщины плакирующего слоя в пределах 11-40%. Затем калиброванный слиток в горячем виде или после охлаждения собирают в новый пакет с новыми планшетами и прокатывают до калиброванной толщины. Этот процесс повторяют многократно до тех пор, пока не будет обеспечена расчетная толщина плакирующего слоя. После этого горячую прокатку продолжают до окончательного размера и производят свертку полосы в рулон. После охлаждения рулона производят холодную прокатку на заданный по толщине размер и разрезку на листы.

П р и м е р 1. На реверсивном стане "Кварто" с диаметром рабочих валков 720 мм производили предварительную горячую прокатку фрезерованных слитков из сплава АМГ-6 толщиной 260 мм с алюминиевыми планшетами толщиной 15 мм, что обеспечило получение заплакированного подката, откалиброванного на толщину 250 мм. Исходная расчетная толщина плакирующего слоя составили 5,1% . Для получения суммарного плакирующего слоя толщиной 15% на откалиброванный подкат были наложены новые планшеты толщиной 17,5 мм.

После горячей прокатки был получен подкат с расчетным плакирующим слоем 11,2% . Этот подкат был вновь откалиброван на толщину 250 мм и заплакирован планшетами толщиной 17,5 мм, что позволило после горячей прокатки получить расчетный плакирующий слой в пределах 17%. После горячей прокатки подката на конечный размер 5,6 мм полосе была свернута в рулон, который после охлаждения и холодной прокатки на окончательную толщину 2,8 мм показал суммарную толщину плакирующего слоя в пределах 15,0-16,3%, что соответствовало заданному значению 15% . Некоторое снижение фактического значения толщины плакировки 15% по сравнению с расчетным 17% связано с некоторым утонением планшетов в процессе приварки к слитку.

Для сравнения была сделана попытка заплакировать слиток сплава АМГ6 толщиной 250 мм алюминиевыми планшетами толщиной 50 мм за один приварочный проход в соответствии с прототипом. Расчетная толщина плакирующего слоя соответствовала 16%. Из-за неравномерности вытяжки планшета приварить его к слитку за один проход не удалось. После снижения обжатий и раскатки планшета по поверхности слитка была осуществлена приварка в отдельных местах. Вырезка образцов из горячекатанной полосы показала разброс толщины плакировки в пределах от 2,3 до 8,6%. Ни один образец не соответствовал расчетному значению плакирующего слоя.

П р и м е р 2. На реверсивном стане "Кварто" с диаметром рабочих валков 720 мм производилась предварительная горячая прокатка фрезированных слитков из сплава АМУ толщиной 240 мм с силуминовыми планшетами толщиной 15 мм, предварительно заплакированных чистым алюминием толщиной 0,4 мм. После получения калиброванного подката толщиной 230 мм с расчетной толщиной плакирующего силуминового слоя 5,5% была вновь произведена сборка пакета с планшетами толщиной 15 мм. Расчетная толщина плакирующего слоя с учетом предыдущего плакирования составила 11,27% . После горячей прокатки подката на конечный размер 5,8 мм полоса была свернута в рулон и после охлаждения была прокатана в холодную на окончательный размер 0,8 мм. Замер толщины плакирующего слоя на холоднокатанных образцах показала суммарную толщину в пределах 11% . Причем плакирующий слой был настолько однороден, что алюминиевая прослойка не была обнаружена на макроструктуре даже при 20-кратном увеличении.

Для сравнения была сделана попытка приварить за один проход сдвоенные силуминовые планшеты общей толщиной 30 мм к слитку из сплава АМЦ толщиной 240 мм (в соответствии с прототипом). Несмотря на относительно большие обжатия (до 30 мм, степень деформации 10%) приварить планшеты за один проход не удалось. После раскатки планшетов по поверхности слитка планшеты были неравномерно приварены по длине полосы. Замер толщины плакирующего слоя на горячекатаных образцах показал разброс 3,3-7,3%, что является браком по толщине и разнородности плакирующего слоя.

П р и м е р 3. На реверсивном стане "Кварто" с диаметром валков 720 мм производилась горячая прокатка предварительно заплакированных слитков из сплава Д16 толщиной 260 мм с исходной толщиной плакирующего слоя 4%. На эти слитки накладывали алюминиевые планшеты толщиной 15 мм и производилась многократная прокатка с калибровкой на толщину подката 260 мм. В результате 4-кратного наложения планшет и горячей прокатки была достигнута общая расчетная толщина плакирующего слоя в пределах 24% на сторону, а после 7-кратного наложения - 40,3%. После вырезки горячекатаных образцов замеры показали фактическую толщину плакирующего слоя в пределах 20,3-23,0% и 38,2-40,3% соответственно. Различимой границы между слоями однородного металла (алюминия) обнаружено не было. Максимальная толщина плакирующего слоя при этих экспериментах составила 40,3%. Дальнейшее увеличение толщины плакировки следует считать нецелесообразным из-за возрастания длины подката и сложностях с подготовкой длинных планшет.

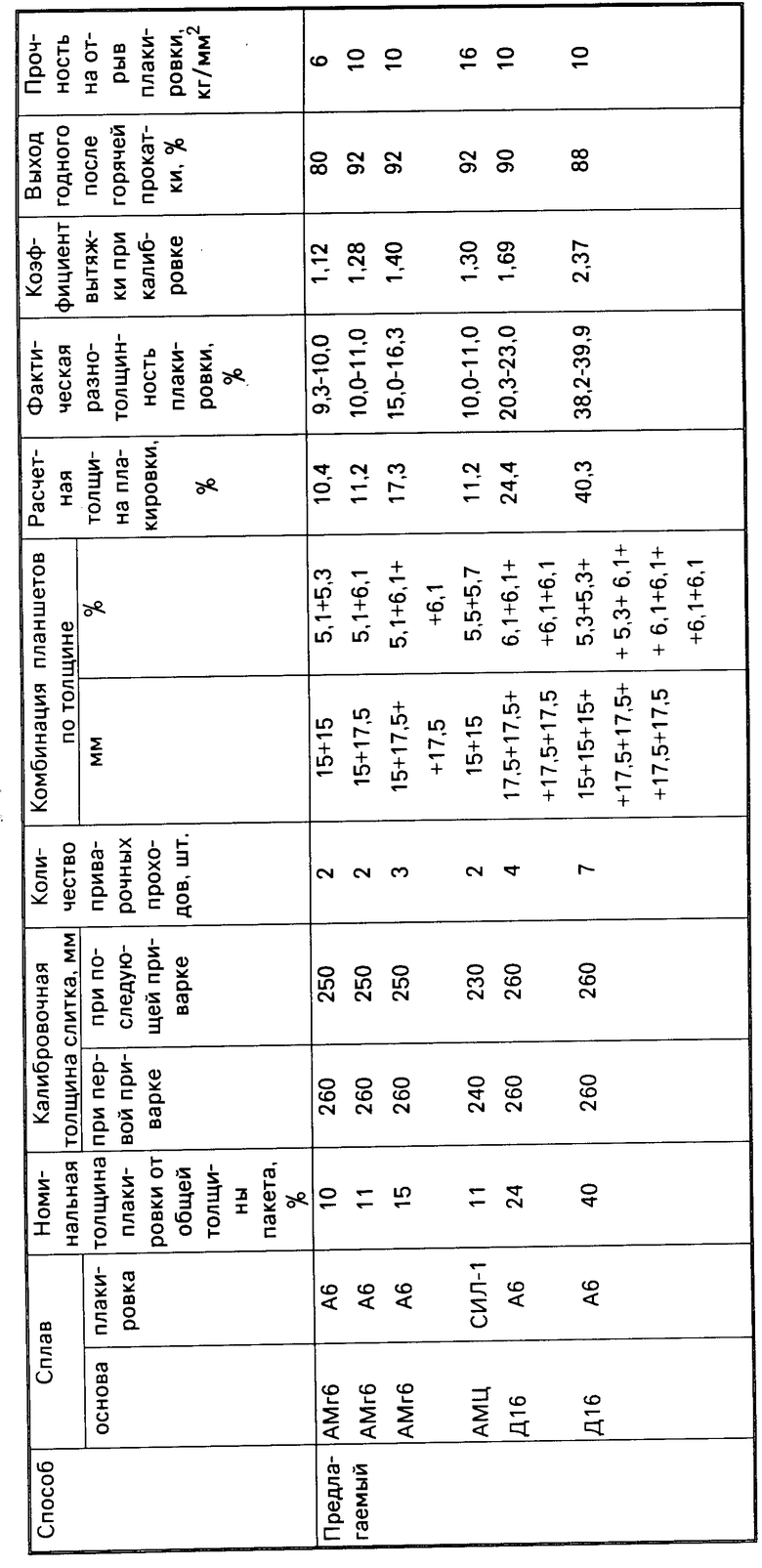

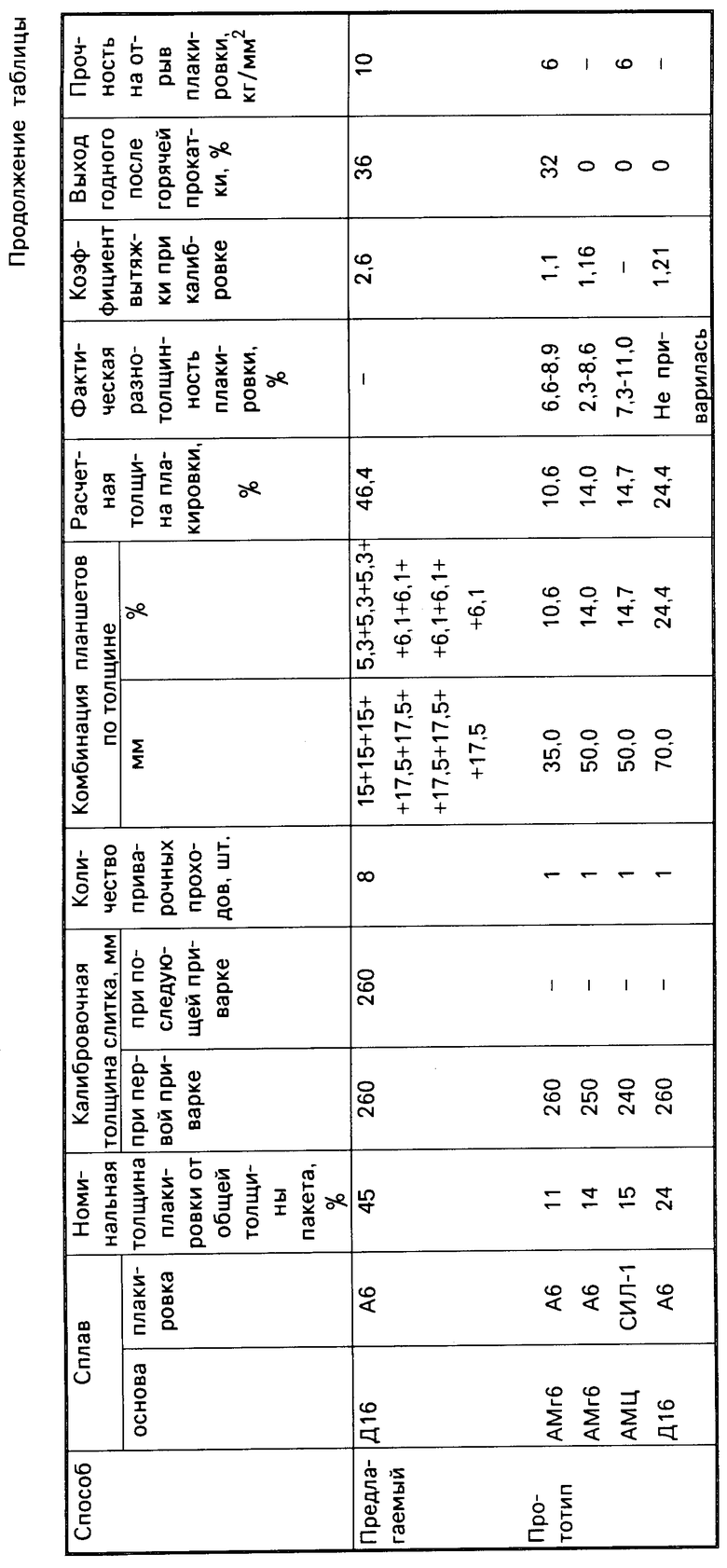

В таблице представлены результаты экспериментов, полученных при горячем плакировании слитков различных алюминиевых сплавов.

Как следует из таблицы, наилучшие результаты по выходу годного получены при суммарной толщине утолщенной плакировки в пределах 11-40%, а разнотолщинность плакирующего слоя в случае применения предлагаемого способа характеризуется лучшими показателями по сравнению с прототипом. Последний имеет лучшие результаты при применении "тонких" (до 150 мм) слитков при толщине плакировки не более 10%.

Кроме того, исследования прочности сцепления плакировки с основой (силуминовые планшеты - алюминий) в предлагаемом способе составила 16 кг/мм2, а в известном способе - 6 кг/мм2.

Технико-экономические преимущества предлагаемого способа в сравнении с прототипом обусловлены увеличением выхода годного, улучшением качества сварки плакировки с основой, снижением разнотолщинности плакирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОЙ ФОЛЬГИ ПРОКАТКОЙ | 2005 |

|

RU2300450C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И НИЗКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С УТОЛЩЕННОЙ ПЛАКИРОВКОЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2263014C1 |

| Способ получения плакированных листов из сплава на основе системы Al-Cu-Mg-Mn | 2022 |

|

RU2801806C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ СПЕЦИАЛЬНЫХ СПЛАВОВ НА ОСНОВЕ МАГНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2482931C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1031691A2 |

| СПОСОБ ПЛАКИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2013193C1 |

| Способ изготовления ленты для глубокой вытяжки | 1983 |

|

SU1191230A1 |

| Способ плакирования алюминия и его сплавов | 1989 |

|

SU1660904A1 |

| СЛОИСТАЯ ПРОСЛОЙКА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 2003 |

|

RU2232076C1 |

Использование: при производстве плакированных листов из алюминиевых сплавов. Сущность: пакет, полученный из слитка и планшетов, подвергают горячему плакированию с плакирующим слоем не более 10%. После окончания плакировки подкат калибруют по толщине на определенный размер. Далее калиброванный слиток собирают в новый пакет с новыми планшетами и прокатывают до калиброванной толщины. Процесс повторяют многократно до тех пор, пока не будет обеспечена расчетная толщина плакирующего слоя, которую можно выбирать в пределах 11-40% от общей толщины пакета. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ, включающий операцию получения биметаллической заготовки путем многократного соединения преимущественно прокаткой материалов покрытия и подложки, отличающийся тем, что многократное соединение материалов покрытия и подложки осуществляют многократным горячим привариванием плакирующего покрытия к заплакированной подложке с одновременной калибровкой заплакированной подложки по толщине.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления многослойных материалов | 1975 |

|

SU558772A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1992-06-15—Подача