Изобретение относится к строительному машиностроению и может быть использовано для производства стеновых блоков.

Известна машина для изготовления железобетонных изделий, включающая самоходный портал с вертикальными направляющими, по которым при помощи механизма вертикальных перемещений двигается траверса с вибраторами и пустотообразователями [1]

Недостаток этой машины заключается в большой металлоемкости, сложной конструкции и трудоемком обслуживании из-за закрытого доступа к форме-опалубке.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является немецкая машина BSF-500 для изготовления блочных кирпичей, содержащая раму с четырьмя колесами, на которой закреплены две вертикальные направляющие штанги, по которым перемещаются ролики траверс пуансон-матрицы и формы соответственно [2] Каждая из траверс выполнена из жесткого каркаса с шестью роликами.

Траверса снабжена вилочным захватом и связана через систему тяг, соединенных между собой пятью шарнирными связями, с рычагом подъема формы, оснащенного противовесом.

Пуансон-матрица кроме механизма подъема, выполненного аналогично механизму подъема формы, имеет фиксатор верхнего положения и дополнительный шарнир, связывающий ее с рычагом поворота, снабженным фиксатором бокового положения.

Недостаток этой машины заключается в повышенной трудоемкости ее обслуживания и неудобной системе управления.

Повышенная трудоемкость обслуживания машины объясняется следующим:

принцип консольного крепления формы и пуансон-матрицы требует дополнительного увеличения жесткости направляющих штанг и рамы, а это приводит к увеличению массы конструкции до 500 кг и вызывает трудности, связанные с перекатыванием машины с одной позиции на другую;

сложные рычажно-шарнирные системы передач приводят их к заклиниванию при малейших перекосах формы или пуансон-матрицы, а также к увеличению металлоемкости машины;

в условиях работы машины с абразивными материалами (песок, гравий, шлак и т. д. ) при естественной и повышенной влажности направляющие ролики часто забиваются и ржавеют, а это вызывает их заклинивание и требует дополнительных усилий оператора при работе с машиной, а также периодической разборки и смазки вращающихся узлов. Из-за большого количества шарнирных соединений (31 шт) выполнение частных профилактических процедур приводит к значительным непроизводительным потерям времени, увеличивает трудоемкость и себестоимость производства продукции;

использование в конструкции системы управления машины большого количества рычагов и фиксаторов (рычаги для передвижения машины, для подъема формы с противовесом, для подъема пуансон-матрицы, для поворота пуансон-матрицы, два фиксатора верхнего и повернутого положения пуансон-матрицы соответственно) затрудняет обслуживание машины одним оператором, вынуждает его нагибаться и совершать лишние движения;

положение пуансон-матрицы над формой не позволяет полностью опрокидывать тачку и осуществлять загрузку формы без помощи лопаты.

Предлагаемое изобретение является наиболее промышленно применимым, так как оно обеспечивает снижение трудоемкости обслуживания машины, повышение удобства работы и производительности труда.

Это достигается тем, что в известном устройстве механизм подъема формы и пуансон-матрицы выполнен в виде двух соединенных между собой П-образным рычагом симметрично установленных секторов, расположенных ниже верхнего торца формы, шарнирно закрепленных на раме машины и связанных с формой при помощи гибких тяг, а механизм отвода пуансон-матрицы содержит шарнирно закрепленный толкатель, снабженный фиксатором вертикального положения пунсон-матрицы, соединенной посредством фиксирующей стойки с прорезями и двух направляющих штанг с Т-образной рамой, которая связана при помощи трехзвенной параллелограммной системы с рамой машины, при этом гибкие тяги закреплены в центре тяжести формы, а масса противовеса и длина П-образного рычага выбираются из соотношения

(mф + mм + mв)rc < mпlp, где mф- масса формы;

mм масса пуансон-матрицы;

mв масса вибратора;

rc радиус сектора;

mп масса противовеса П-образного рычага;

lр плечо П-образного рычага в крайнем нижнем положении.

По сравнению с прототипом предлагаемая машина для изготовления стеновых блоков имеет следующие преимущества:

подъем формы и пуансон-матрицы, а также рабочее перемещение машины осуществляется только одним П-образным рычагом, при этом в механизме подъема используются всего два шарнира;

фиксация и отвод пуансон-матрицы осуществляются одним толкателем;

уменьшено количество шарниров с 31 шт до 12 шт;

полностью открыт доступ к форме и обеспечена возможность ее загрузки из транспортной тачки без помощи лопаты;

уменьшена масса до 280 кг;

обеспечена возможность простой регулировки высоты стеновых блоков путем изменения положения ограничителей вертикального положения пуансон-матрицы, расположенных на направляющих штангах.

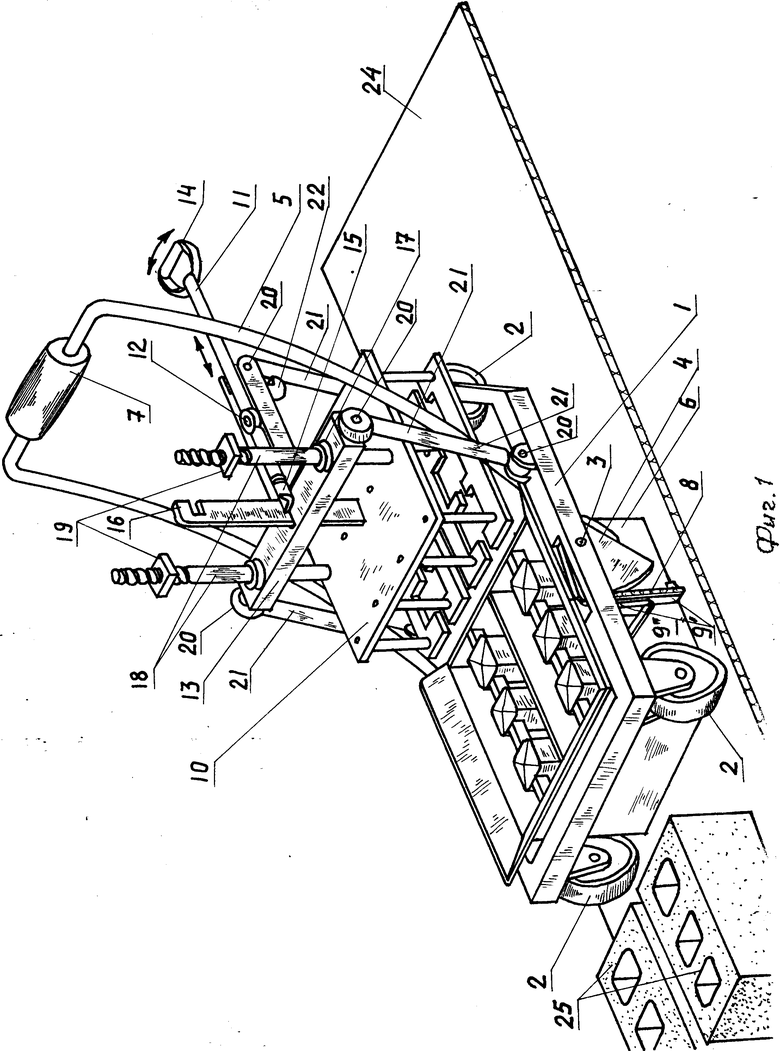

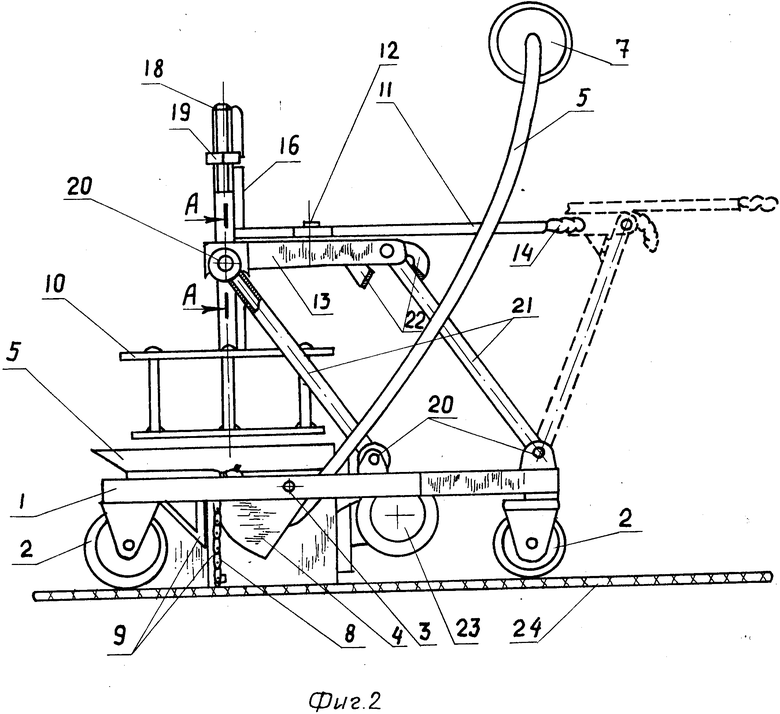

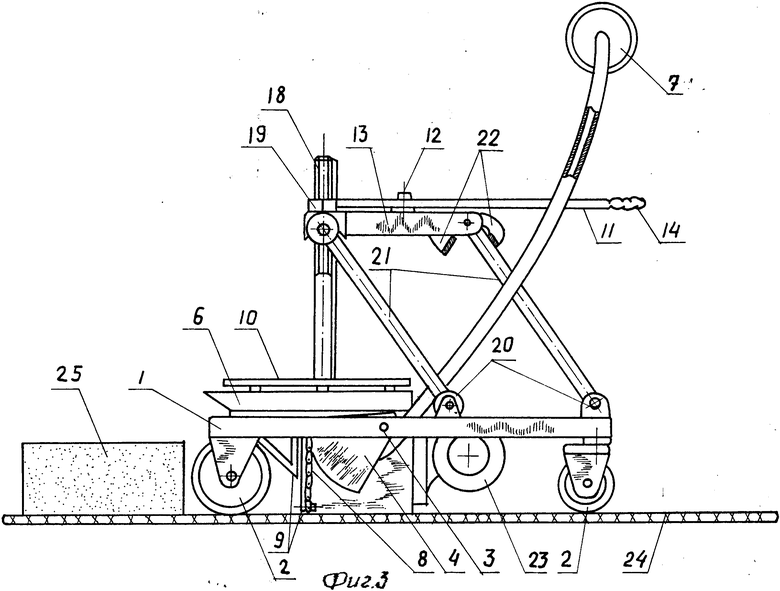

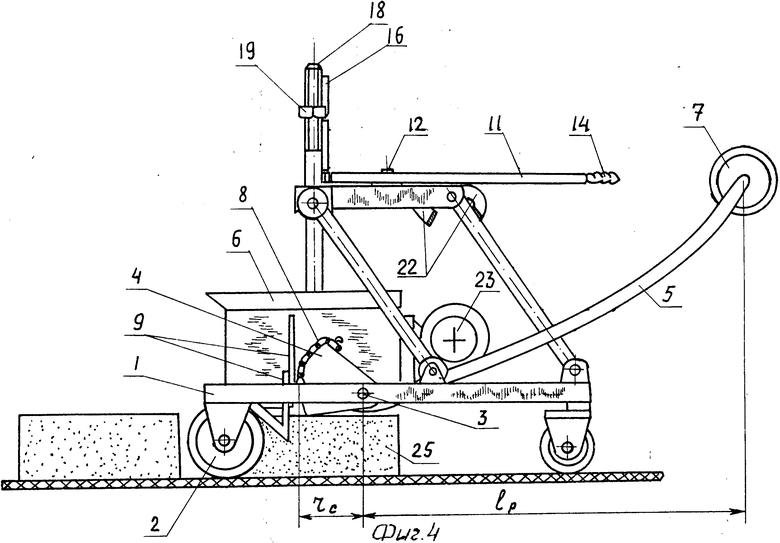

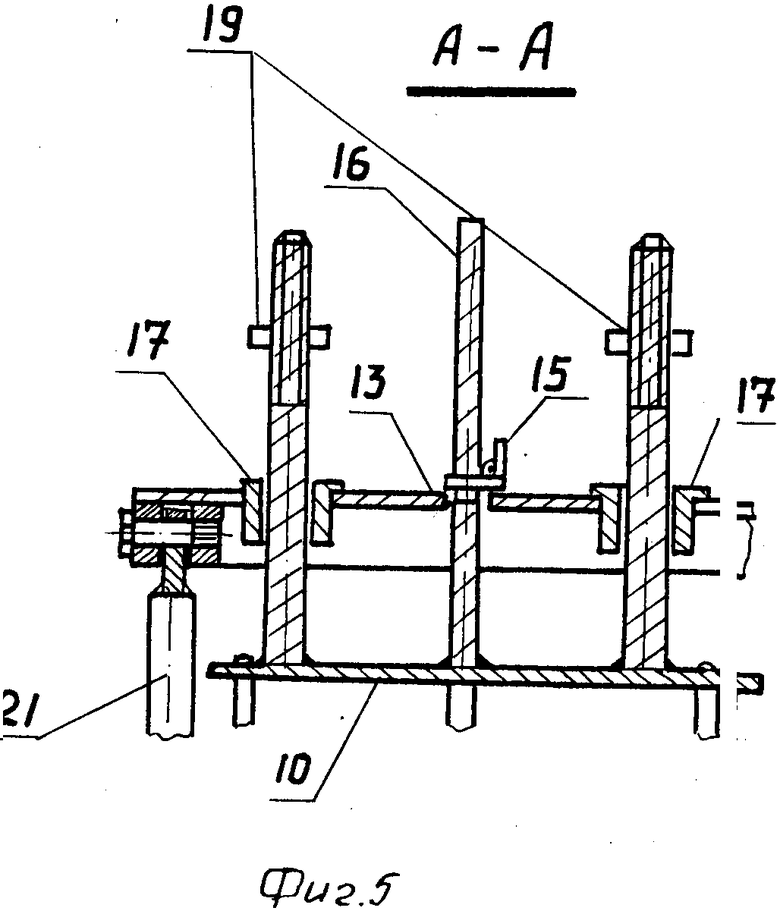

На фиг. 1 изображена машина для изготовления стеновых блоков в положении загрузки формы; на фиг. 2 то же в положении пуансон-матрицы "над формой"; на фиг. 3 то же в крайнем нижнем положении пуансон-матрицы, соответствующем завершению цикла виброформирования блоков; на фиг. 4 то же в крайнем верхнем положении формы и пуансон-матрицы при выгрузке из нее блоков; на фиг. 5 сечение А-А на фиг. 2.

Машина для изготовления стеновых блоков содержит раму 1 с тремя ходовыми колесами 2.

На раме 1 при помощи шарниров 3 установлены два симметрично расположенных сектора 4, жестко соединенных между собой П-образным рычагом 5 и расположенных ниже верхнего торца формы 6.

На горизонтальной полке П-образного рычага 5 размещен противовес 7. Масса противовеса и длина П-образного рычага выбраны из соотношения

(mф + mм + mв)rc < mпlp.

Секторы 4 связаны с формой 6 двумя гибкими тягами 8, например тросиками или цепями, закрепленными в центре тяжести формы. Для обеспечения строго вертикального перемещения формы предусмотрены четыре направляющие 9, расположенные с двух сторон машины, из которых две направляющие 9' жестко прикреплены к форме, а две направляющие 9'' к раме 1.

Механизм отвода пуансон-матрицы 10 выполнен в виде толкателя 11, закрепленного посредством шарнира 12 на Т-образной раме 13.

Толкатель 11 с одной стороны снабжен рукояткой 14, а с другой фиксатором 15, расположенным с возможностью прохода в прорези фиксирующей стойки 16. Прорези фиксирующей стойки расположены в соответствии с крайним верхним и крайним нижним положениями пуансон-матрицы 10. Поперечная часть Т-образной рамы 13 содержит втулки 17, в которых свободно размещены направляющие штанги 18, снабженные регулируемыми ограничителями 19 вертикального расположения пуансон-матрицы.

Т-образная рама 13 связана с рамой 1 машины при помощи шести шарниров 20, трех трубчатых элементов 21 и оснащена двусторонними ограничителями 22 горизонтального положения пуансон-матрицы. Перечисленные элементы образуют трехзвенную параллелограммную систему.

На боковой стенке формы установлен вибратор 23.

Машина для изготовления становых блоков функционирует следующим образом.

Приготовленную в бетономешалке смесь загружают в транспортное средство, например тачку, подвозят к машине и выгружают в форму 6. Благодаря свободному доступу к форме возможна выгрузка смеси из тачки без помощи лопаты, что менее трудоемко и требует меньше времени (фиг. 1).

Затем легким усилием воздействуют на рукоятку 14 толкателя 11. При этом трубчатые элементы 21 переллелограммной системы проворачиваются в своих шарнирах 20 и перемещают Т-образную раму 13 с пуансон-матрицей 10 до положения "над фермой", заданного ограничителем 22 (фиг. 2).

В этом положении пуансон-матрицы поворачивают толкатель 11 относительно шарнира 12, выводят фиксатор 15 из нижней прорези фиксирующей стойки 16 и она падает под действием силы тяжести на поверхность смеси.

Включают вибратор 23 на время, пока ограничители 19 положения не коснутся поверхности втулок 17 (фиг. 3). Уплотнение смеси происходит под действием силы тяжести пуансон-матрицы и продольно-горизонтальных возмущений, создаваемых вибратором.

Завершив цикл виброформирования стеновых блоков, включают вибратор, заводят фиксатор 15 в верхнюю прорезь фиксирующей стойки 16 и начинают поворачивать П-образный рычаг 5 с противовесом 7 вниз относительно шарнира 3. При этом секторы 4, поднимаясь, тянут гибкие тяги 8 и перемещают форму 6 вверх. Строго вертикальное перемещение формы обеспечивают четыре направляющие 9, из которых две 9' жестко закреплены на форме, а две 9'' на раме 1 машины.

Форма 6 поднимается, а пуансон-матрица 10 остается неподвижной и выдавливает блоки. В момент касания верхней плиты пуансон-матрицы и перегородок формы выводят фиксатор 15 из верхней прорези и поднимают пуансон-матрицу вместе с формой в крайнее верхнее положение.

Благодаря выбору длины П-образного рычага и массы противовеса из соотношения (mф + mм + mв)rc < mпlp выполняется условие, при котором сохраняется крайнее верхнее положение формы и пуансон-матрицы и не требуется дополнительная фиксация (фиг. 4).

Потянув за П-образный рычаг, перекатывают машину на колесах 2 на новую позицию, а на технологическом основании 24 остаются отформованные блоки 25. Затем фиксируют верхнее положение пуансон-матрицы 10 и, поднимая П-образный рычаг, опускают форму 6 в крайнее нижнее положение и отводят пуансон-матрицу в исходное положение, освобождая форму для очередной загрузки смесью. Цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083362C1 |

| Самоходная машина для обработки почвы с одновременным внесением в нее соломы и других добавок | 1989 |

|

SU1625354A1 |

| Рабочий орган землеройной машины | 1986 |

|

SU1447997A1 |

| Устройство для формования изделий из бетонных смесей | 1989 |

|

SU1757890A1 |

| БЛОКОУКЛАДЧИК | 1996 |

|

RU2101508C1 |

| Линия для изготовления стеновых камней методом полусухого вибропрессования | 1991 |

|

SU1838096A3 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| МАШИНА ДЛЯ РАСПРЕДЕЛЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2009 |

|

RU2398061C1 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 2009 |

|

RU2398062C1 |

Использование: в строительном машиностроении. Сущность изобретения: механизм подъема формы и пуансон-матрицы выполнен в виде соединенных между собой П-образным рычагом двух симметрично установленных секторов, расположенных ниже верхнего торца формы, шарнирно закрепленных на раме машины и связанных с формой при помощи гибких тяг, а механизм отвода пуансон-матрицы содержит шарнирно закрепленный толкатель, соединенный посредством фиксирующей стойки и двух направляющих штанг с Т-образной рамой, которая связана при помощи трехзвенной параллелограммной системы с рамой машины. Гибкие тяги закреплены в центре тяжести формы, а масса противовеса и длина П-образного рычага находятся в зависимости от массы элементов, радиуса сектора, плеча рычага и определяются соотношением (mф+mм+mв)rc< mпlp где mф - масса формы; mм - масса пуансон-матрицы; mв - масса вибратора; rc - радиус сектора; mп - масса противовеса П-образного рычага; lp - плечо П-образного рычага в крайнем нижнем положении. 2 з.п. ф-лы, 5 ил.

(mф + mм + mв) · rс < mпlр,

где mф масса формы;

mм масса пуансон-матрицы;

mв масса вибратора;

rс радиус сектора;

lр плечо П-образного рычага в крайнем нижнем положении.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

Авторы

Даты

1995-06-27—Публикация

1991-09-20—Подача