Изобретение относится к неорганической химии, а именно к технологии получения карбида титана, который может быть использован как абразивный материал в порошках и пастах, шлифовальных кругах, а также применяться как износостойкий материал для напыления.

Известен способ получения карбида титана в замкнутом объеме в пористой графитовой оболочке при интенсивном охлаждении с последующим сбросом давления образующихся газообразных продуктов и вакуумированием [1] По этому способу получают карбид титана с хорошими показателями по абразивной способности.

Однако способ и особенно устройство для его осуществления имеют ряд недостатков. Проведение процесса при охлаждении, которое включают перед воспламенением, усложняет конструкцию реактора, так как реактор необходимо оснащать водоохлаждающей рубашкой и системой подачи и слива воды из рубашки. Это понижает безопасность проведения процесса, так как в случае внезапного охлаждения в процессе горения или через небольшой промежуток времени после его окончания имеется возможность перегрева реактора.

Недостатком данного способа является также последующий сброс давления из реакционной камеры до 0,1 избыточной атмосферы при достижении давления после начала синтеза 50-100 атм. Высокие значения давлений, возникающие перед началом сброса, усложняют конструкцию реакционной камеры и ограничивают размеры.

Наиболее близким к изобретению является способ и устройство для получения карбида титана в металлическом реакторе в режиме самораспространяющегося высокотемпературного синтеза. По данному способу порошок титана предварительно подвергают механоактивации, а конструкция реактора с водоохлаждаемой рубашкой и графитовой футеровкой дополнительно снабжена теплосъемной камерой с перфорированным основанием, на котором размещена графитовая засыпка [2]

Недостатками способа являются введение дополнительной операции по механоактивации порошка титана, а также невысокая полнота превращения, количество связанного углерода в таком карбиде менее 19 мас. расчетное содержание углерода в карбиде 20,08% Невысокое содержание связанного углерода в карбиде титана обусловлено отсутствием уплотнения исходной шихты, наличие свободного объема в реакционной зоне и применение крупно-дисперсных порошков до 3 мм.

Известные способ и устройство не обеспечивают высокую производительность, простоту и безопасность процесса из-за сложной системы газоотвода и водяного охлаждения.

Целью изобретения является повышение производительности, упрощение и обеспечение безопасности процесса.

Цель достигается тем, что в способе получения карбида титана в металлическом реакторе локальным воспламенением реакционной смеси в замкнутом объеме с последующим высокотемпературным реагиpованием в режиме горения реакционную смесь берут с избытком сажи от стехиометрического, определяемым из соотношения

С 2,5 х Кп х Кг х Ки, где С избыток сажи, мас. к общему количеству реакционной смеси;

Кп коэффициент плотности реакционной смеси, 0,5-0,75;

Кг коэффициент газовыделения реакционной смеси 0,44-0,8;

Ки коэффициент скорости горения 0,3-0,9.

Реактор помещают в водную ванну и процесс ведут при постоянном сбросе избыточного давления. Реактор для получения карбида титана снабжен средством для отвода реакционных газов, выполненным в виде трубопровода, размещенного в крышке реактора соосно его центру с жестко закрепленным в нижней его части опорным фланцем, расположенным внутри реактора под крышкой. Трубопровод дополнительно снабжен закрепленным на нем над опорным фланцем фильтром и теплозащитным экраном, выполненным в виде обечайки. Для надежного охлаждения реактора используют водяную ванну. Причем объем ванны в 20 раз превышает объем реактора, а диаметр фланца составляет 0,85-0,95 диаметра реактора. Избыток сажи, определяемый по указанной формуле, позволяет получать карбид титана со степенью превращения до 99%

Величина 2,5 получена экспериментально и показывает, что при всех неблагоприятных факторах, при максимальных коэффициентах, равных единице, данный избыток углерода позволяет получить наиболее качественный карбид титана.

Коэффициент плотности рассчитывают по соотношению

Kп , где γn плотность реакционной шихты, загруженной в реактор, г/см3;

, где γn плотность реакционной шихты, загруженной в реактор, г/см3;

γр расчетная плотность всех компонентов шихты, г/см3, определяют из соотношения

+

+  +

+  , где

, где

γ1, γ2, γn расчетная плотность компонентов шихты, г/см3;

х1 + х2 ++ хn 1 части компонентов в шихте.

Технически Кп изменяется в пределах 0-1, цель достигается при Кп 0,5-0,8.

Если коэффициент плотности можно рассчитать по количеству загружаемой шихты в реактор, то коэффициенты газовыделения и скорости горения определяют путем сжигания образца в герметичном сосуде. По величине изменения давления и времени нарастания давления определяют коэффициенты газовыделения и скорости горения.

Коэффициент газовыделения рассчитывают по формуле

Kг

полученного газовыделения к максимально допустимому. Для синтеза из элементов карбида титана максимально допустимым газовыделением принято 100 см3/г. Определение газовыделения (согласно методике ИСМАН N М 01034-81) заключается в том, что образующийся в процессе взаимодействия в режиме горения, титана и сажи газ повышает давление в герметичном сосуде, которое фиксируется образцовым манометром. Расчет газовыделения проводится по формуле

полученного газовыделения к максимально допустимому. Для синтеза из элементов карбида титана максимально допустимым газовыделением принято 100 см3/г. Определение газовыделения (согласно методике ИСМАН N М 01034-81) заключается в том, что образующийся в процессе взаимодействия в режиме горения, титана и сажи газ повышает давление в герметичном сосуде, которое фиксируется образцовым манометром. Расчет газовыделения проводится по формуле

Q

где Q газовыделение, см3/г;

где Q газовыделение, см3/г;

Р1 Рп 1 атм начальное давление в герметичном сосуде;

P2 P1 + Р манометра;

Р манометра показание избыточного давления на манометре;

V объем герметичного сосуда, уменьшенного на объем сжигаемого образца, см3;

m вес образца г;

Т1; Т2 начальная и конечная температуры в герметичном сосуде, оК.

Теоретически пределы изменения Кг 0-1, цель достигается при Кг 0,4-0,8.

Коэффициент скорости горения рассчитывают из отношения истинной скорости горения к максимально допустимой Кп

для синтеза из элементов карбида титана максимально принятая скорость 10 см/с. Теоретически пределы изменения Кп 0-1, цель достигается при Кп 0,3-0,9.

для синтеза из элементов карбида титана максимально принятая скорость 10 см/с. Теоретически пределы изменения Кп 0-1, цель достигается при Кп 0,3-0,9.

Помещение реактора в водяную ванну упрощает процесс синтеза, обеспечивает безопасность и упрощает конструкцию реактора. Действительно при отсутствии системы принудительного охлаждения отпадает необходимость в запорной, регулирующей, контролирующей и предохранительной аппаратуре, обеспечивающей заданный режим охлаждения реактора. Упрощение конструкции реактора заключается в отсутствии рубашки охлаждения.

Постоянный сброс избыточного давления обеспечивает безопасность процесса, повышает производительность и упрощает конструкцию реактора, сброс производится через обратный клапан, который установлен на сбрасывающем трубопроводе и открывается избыточным давлением, возникающим при горении. Надежную работу клапану обеспечивают теплозащитные экраны и фильтры, производя очистку и охлаждение стравливаемых газов. Обратный клапан помещен в нижней части сбрасывающего трубопровода, протяженность которого от реактора до клапана обеспечивает дополнительное охлаждение стравливаемых газов и соответственно надежную работу обратного клапана.

Применение в конструкции реактора системы газоотвода, представляющей собой трубопровод с обратным клапаном в верхней его части, размещенный в крышке реактора соосно его центру, в нижней части которого жестко закреплен опорный фланец, имеющий диаметр 0,85-0,95 диаметра реактора, и дополнительно снабженный фильтром и теплозащитным экраном, выполненным в виде обечайки и закрепленным над опорным фланцем под крышкой реактора, обеспечивает быстрый и плавный сброс давления реакционных газов.

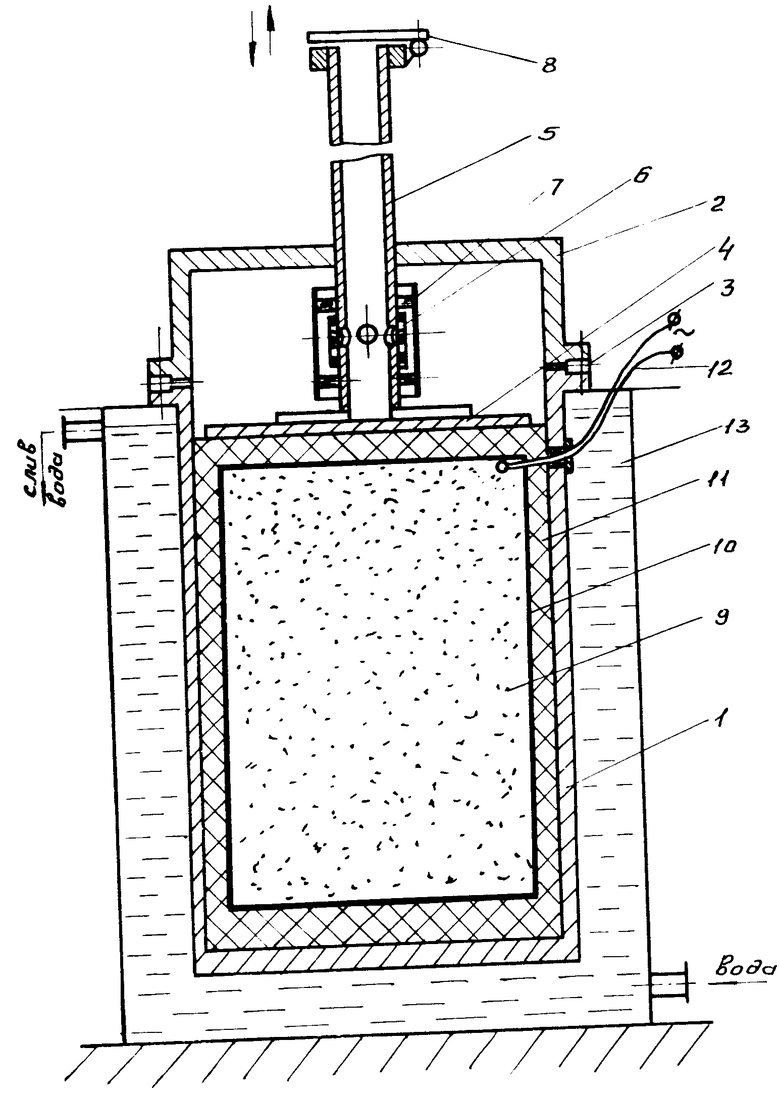

На чертеже представлена конструкция реактора для получения карбида титана.

Корпус реактора 1 соединен с крышкой объема 2 и герметизирован прокладкой 3. Опорный фланец жестко закреплен в нижней части сбрасывающего трубопровода 5 под крышкой 2. Сбрасывающий трубопровод дополнительно оснащен фильтром 6 и теплозащитным экраном 7, выполненным в виде обечайки, и обратным клапаном 8. Реакционную шихту помещают в оболочку (мешок) 10, выполненный из графитированной ткани, изолируют от стенок реактора слоем порошка конечного продукта либо его отходами 11. Инициирование реакции горения производят инициирующим устройством 12, включающим спираль и электропроводящие провода. Охлаждение реактора осуществляют в водяной ванне 13, куда реактор помещают после загрузки перед синтезом.

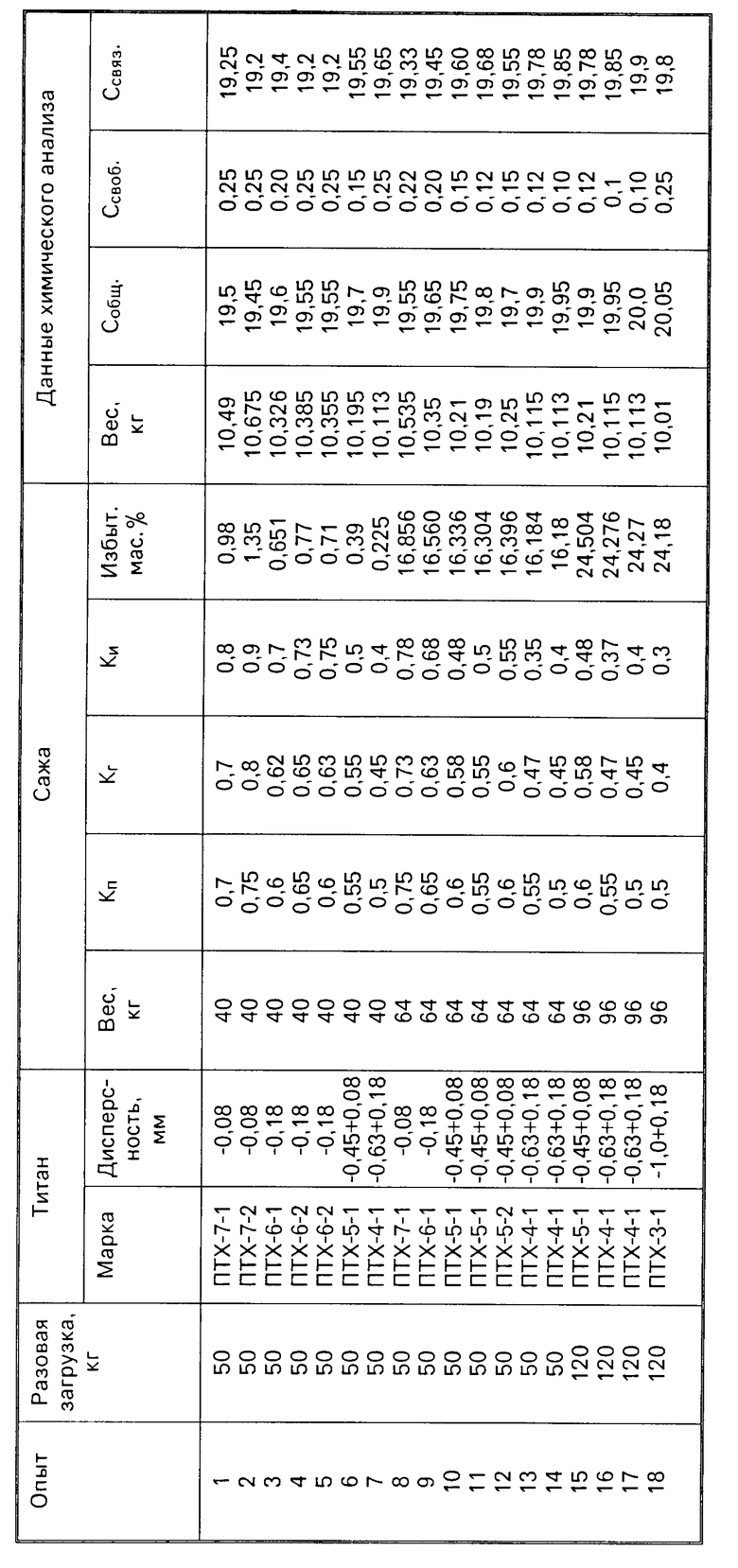

П р и м е р. Титановый порошок Закарпатского опытного завода порошковой металлургии (количество и используемые марки представлены в таблице примеров) с техническим углеродом марки П 804Т. Количество рассчитывают согласно представленной формуле после определения коэффициентов плотности, газовыделения и скорости горения, перемешивают в смесителе со смещенной осью в течение 3 ч. Полученную шихту 9 помещают в мешок 10, сшитый из графитированной ткани, а затем в корпус реакционного объема и изолируют от стенок порошком готового продукта 11 дисперсностью менее 1 мм, толщина слоя 30 мм. В верхней части шихты устанавливают электрическую спираль и подключают ее к инициирующему устройству 12. Крышку 2 соединяют с реактором 1 через герметизирующую прокладку 3 посредством быстросъемных кулачковых механизмов, при этом опорный фланец 4 поджимает шихту через слой изолирующей засыпки 11. Собранный реактор помещают в водяную ванну 13, уровень воды должен находиться выше уровня фланца для обеспечения благоприятных условий охлаждения. Инициирующее устройство 12 подключают к источнику электрического тока и подачей напряжения на электрическую спираль инициируют реакцию горения в шихте. Реакция горения тонким слоем проходит по шихте.

Происходит экзотермическое взаимодействие титана с углеродом, в результате чего синтезированный карбид титана разогревается более чем 2000оС. При прохождении фронта горения по шихте из реакционного объема через кольцевой зазор между опорным фланцем 4 и стенкой реактора выходит большое количество газов. Количество газов определяется коэффициентом Кг и зависит от загрязненности исходной шихты и от плотности шихты, загружаемой в реактор. Отходящие газы из реакционного объема охлаждаются и очищаются проходя через теплоизолированную засыпку 11, через кольцевой зазор между корпусом 1 и опорным фланцем 4, теплозащитный экран 7, фильтр 6, сбрасывающий трубопровод 5 и обратный клапан 8.

В таблице представлены данные химического анализа карбида титана, полученного по изобретению.

Пpи синтезе карбида титана создаются трудности со сбросом газов из реакционного объема. Медленный сброс газа, как в прототипе, по достижении давления 50 атм усложняет конструкцию реактора, ограничивает его размеры из-за высоких давлений, достигаемых в реакторах (десятки, а иногда и сотни атмосфер). Сброс газов с увеличением проходных сечений сбрасывающего трубопровода приводит к нестабильной работе обратного клапана, его засорению и прогоранию уплотнительных поверхностей, т. е. его разгерметизации. Для обеспечения стабильной работы обратного клапана в конструкции реактора предусмотрена система газоотвода, отличающаяся от аналогичной в прототипе, что позволяет создать условия для планового изменения давления газа в реакторе, для размещения в нем устройств для очистки стравливаемых газов (фильтров), устройств для охлаждения газов (экранов), а также для скапливания пылевых и порошковых материалов, которые вместе с газом выходят из реакционного объема, оставаясь на фильтре, затем ссыпаются на верхнюю часть опорного фланца.

Предлагаемое изобретение позволяет повысить качество конечного продукта прежде всего за счет повышения полноты реагирования (превращения) поверхностных слоев шихты. Другим фактором, определяющим повышение качества, является возможность изготовления реакторов большего объема. Если ранее реакторы с графитовой оболочкой достигали максимального объема 30 л, то изобретение позволяет изготовить реакторы объемом 80, 100 и 150 л. Это стало возможным вследствие упрощения конструкции реактора: из-за снижения давления газа и замены графитовой оболочки на графитированную ткань с теплоизоляционной засыпкой слоя конечного продукта. Практика показывает, что синтез больших масс продукта карбида титана улучшает его качество, полнота реагирования компонентов шихты становится выше.

Постоянный сброс избыточного давления не допускает повышения давления в реакторе больше, чем на 1 атм. Для таких значений давлений реактор можно изготавливать из тонкого листового материала. Ранее реакторы изготовлялись из толстостенных нержавеющих труб либо из поковок. Снижение давления в реакторе значительно упрощает конструкцию и повышает производительность. Становится возможным изготовление реакторов больших объемов. Снижение давления в реакторе обеспечивает также безопасность проведения процесса.

К достоинствам изобретения также относится то, что оно позволяет при использовании дешевого и загрязненного примесями сырья получить карбид титана высокой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тугоплавких соединений на основе карбида титана и устройство для его осуществления | 1990 |

|

SU1834845A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО ТУГОПЛАВКОГО НЕОРГАНИЧЕСКОГО МАТЕРИАЛА В РЕЖИМЕ ГОРЕНИЯ | 1992 |

|

RU2016111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА МЕТАЛЛА | 1995 |

|

RU2083487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА | 2002 |

|

RU2208573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО КАРБИДА ХРОМА | 1990 |

|

RU2013369C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО ОКСИДНОГО МАТЕРИАЛА | 1992 |

|

RU2009019C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2081732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 1996 |

|

RU2095193C1 |

Использование: получение абразивных и износостойких материалов. Сущность изобретения: готовят смесь из порошков титана и сажи. Сажу берут в избытке от стехиометрического по формуле С= 2,5·Kп·Kг·Kи , где С - избыток сажи, мас.% к общему количеству смеси; Kп - коэффициент плотности смеси, 0,5 ± 0,75; Kг - коэффициент газовыделения смеси, 0,4 - 0,8; Kи - коэффициент скорости горения, 0,3 - 0,9. Смесь размещают в мешке из графитированной ткани, помещенном в реактор, и изолируют от его стенок порошком готового продукта. Устанавливают иницирующее устройство и опорный фланец. Опорный фланец жестко закреплен в нижней части трубопровода внутри реактора под крышкой. Трубопровод размещен в крышке реактора соосно его центру и дополнительно снабжен фильтром и теплозащитным экраном, выполненным в виде обечайки, установленными под опорным фланцем. В верхней части трубопровода установлен обратный клапан. Система газоотвода позволяет осуществлять непрерывный газоотвод в ходе реакции горения. Собранный реактор помещают в водяную ванну и инициируют реакцию. За счет увеличения объема реактора повышается производительность, упрощается процесс и конструкция, за счет постоянного и плавного сброса избыточного давления и надежной системы водяного охлаждения обеспечивается безопасность процесса. При использовании дешевого сырья сохраняется высокая чистота карбида титана: Cобщ = 19,5 - 20,5 мас.%, Cсвоб = 0,1 - 0,25 мас. %. 2 с.п.ф-лы, 1 ил., 1 табл.

C 2,5 · Kп · Kг · Kи,

где C избыток сажи, мас. к общему количеству реакционной смеси;

Kп коэффициент плотности реакционной смеси, 0,5 0,75;

Kг коэффициент газовыделения реакционной смеси, 0,4 0,8;

Kи коэффициент скорости горения, 0,3 0,9;

а охлаждение реактора осуществляют в водяной ванне.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1387342, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1990-06-05—Подача