Изобретение относится к технологии получения керамических композиционных материалов. Композиционная керамика, имеющая керамическую матрицу, упрочненную дискретными керамическими волокнами, однородно распределенными в ней, по сравнению с монолитной керамикой обладает повышенными механическими свойствами. В качестве упрочнителя в таких системах наиболее часто используются дискретные волокна (викерсы) из SiC, Муллита, Al2O3. При этом ключевой операцией, определяющей свойства материала, является операция смешения компонентов смеси. Достижение однородного распределения волокон в керамической матрице существенно повышает физико-механические и эксплуатационные характеристики материала.

Для получения однородной смеси волокон и порошков обычно применяют механическое смешивание компонентов, как правило, в шаровых мельницах [1] Однако в этом случае достигаемая однородность смеси не всегда удовлетворительна, а, кроме того, наблюдается измельчение и нарушение волокон в процессе помола, что может свести на нет эффект волокнистого упрочнения. Более эффективные методы коллоидного смешения компонентов в виде суспензии в жидкости с дальнейшим формованием либо шликерным литьем, непосредственно из суспензии [2] либо прессованием смеси после сушки [3]

Наиболее близким к предлагаемому способу является способ (3) (прототип), согласно которому готовят водную суспензию порошков матрицы SiO2, Al2O3 и ZrO2. Отдельно готовят суспензию нитевидных кристаллов (НК) карбида кремния. Затем смешивают указанные суспензии и высушивают для удаления жидкой среды. Полученную таким образом смесь порошков и волокон формуют и спекают. Этот способ, несмотря на возможность получения однородного распределения компонентов в суспензии, не гарантирует получения такого же распределения компонентов в материале из-за расслоения под действием гравитационных сил компонентов смеси в процессе сушки суспензии. Для устранения этого недостатка с целью повышения однородности распределения волокон в волокнисто-порошковой смеси в предлагаемом способе, как и по прототипу, первоначально готовят раздельно суспензию из матричных порошков и из дискретных волокон. Но в отличие от прототипа при приготовлении суспензий в качестве дисперсионной среды используют 0,5-1,0%-ный водный раствор поливинилового спирта (ПВС). Полученные суспензии смешивают, гомогенизируют под мешалкой, после чего в процессе перемешивания добавляют ацетон в количестве, 1,5-2 раза превышающем объем суспензии. При добавлении ацетона ПВС мгновенно полимеризуется в раствор, образуя объемные хлопья-флокулы, в которых частицы матричного порошка и волокна как бы замораживаются. Флокулы быстро оседают на дно сосуда. При этом удается полностью сохранить однородное распределение компонентов, существовавшее в суспензии. Флокулы отделяются от дисперсионной жидкости, высушиваются и из них формуют изделие холодным прессованием. ПВС в этом случае также выполняет роль технологической связки. Затем следуют этапы обычной керамической технологии: удаление пиролиз связки, спекание или горячее прессование изделий.

П р и м е р 1. Порошки глинозема марки ГЕ-1 ГОСТ 6912-74 подвергали измельчению путем помола в планетарной мельнице корундовыми шарами в водной среде в течение 4 ч. За 0,5 ч до окончания помола в помольные барабаны с порошком и шарами вводили 10%-ный раствор ПВС из расчета получения содержания его в дисперсионной среде (вода) 0,3; 0,5; 1,0; 2,0 и 3,0% После помола суспензию отделяли от шаров на сите. Суспензия содержала 20 об. Al2O3. Применяя HNO3 pH суспензии отрегулировали на уровне 3,0. НК карбида кремния суспендировали также в водном растворе ПВС с концентрацией 0,3; 0,5; 1,0; 2,0 и 3,0 мас. pH отрегулировали до 3,0. Объемная доля волокон в суспензии составила 12% об. После стабилизации суспензии под мешалкой их смешивали в таком соотношении, чтобы обеспечить в материале 22 об. НК. После последующей гомогенизации смешанной суспензии под мешалкой в течение 2,5 ч при перемешивании добавляли ацетон в количестве 1,5 л на 1 л суспензии. Коагулировавшие флокулы отделяли на сите, сушили при 105оС в течение суток, после чего из сухих флокул прессованием в стальных пресс-формах формовали пластины 60х20х5 мм. Пластины подвергали утильному обжигу для удаления ПВС в засыпке из порошка глинозема марки ГОО по следующему режиму:

20-500оС 3 ч

500-1000оС 1 ч

выдержка при 1000оС 2 ч

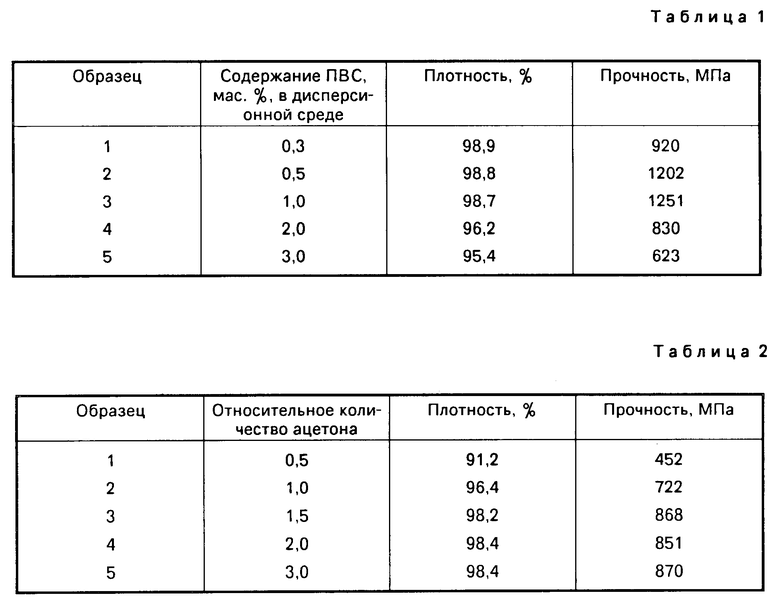

После утильного обжига детали окончательно спекали под давлением 25 МПа в графитовых пресс-формах при 1550оС в течение 1 ч. Плотность и прочность полученного материала представлена в табл. 1.

Изучение полированных шлифов под микроскопом показало, что в образцах 1 волокна распределены в матрице менее однородно, чем в образцах, содержащих большее количество ПВС. При высоком содержании ПВС (свыше 1%) в структуре материала наблюдали крупные поры. Эти дефекты снижают прочность материала и его плотность, о чем свидетельствуют данные табл. 1. Соответственно выбраны оптимальные пределы концентрации ПВС в суспензии, отраженные в формуле изобретения.

П р и м е р 2. В качестве матричного материала применяли порошки двуокиси циркония, содержащие 3 моль. Y2O3 производства СП "Иннотех". Порошки имели удельную поверхность 22 м2/г. В качестве упрочнителя применяли дискретные волокна Al2O3, полученные методом высокоскоростной закалки из расплава. Волокна имели диаметр 20-100 мкм при длине до 6 мм. Порядок и метод приготовления суспензий порошков и волокон аналогичен применяемому в примере 1. В качестве дисперсионной среды использовали 1%-ный водный раствор ПВС. После смешивания суспензий порошка и волокон, азотной кислотой регулировали pH смешанной суспензии до 3,0. Операцию квазизамораживания суспензии проводили, добавляя ацетон в 0,5; 1,0; 1,5; 2,0; 3,0-кратном избытке по отношению к объему суспензии. После отделения флокул их сушилки и формовали из них образцы материала. Утильный обжиг проводили по режиму, указанному в примере 1. Материал спекали при 1500оС в течение 3 ч без приложения давления в окислительной атмосфере (на воздухе). Плотность и прочность образцов представлены в табл. 2.

Изучение микроструктуры образцов показало, что причиной невысокой прочности образцов N 1 и 2 является неоднородное распределение волокон в матрице. Увеличение количества ацетона сверх двукратного избытка не отражается на свойствах материала.

Таким образом, применение предлагаемого способа позволяет получить композиционные керамические материалы с однородным распределением волокон в матрице и высокими прочностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041508C1 |

| СПОСОБ АППРЕТИРОВАНИЯ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ ПРОИЗВОДСТВА ПОЛИСУЛЬФОНОВОГО УГЛЕПЛАСТИКА | 1994 |

|

RU2054015C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2038339C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| СЛОИСТАЯ ПАНЕЛЬ | 1992 |

|

RU2029037C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2061777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2010662C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2009037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

Изобретение относится к технологии получения керамических композиционных материалов. Сущность изобретения: готовят раздельно суспензию порошков матрицы и суспензию волокон, используя в качестве дисперсионной среды водный раствор поливинилового спирта 0,5-1,0 мас. перемешивают эти суспензии и в конце перемешивания подвергают квазизамораживанию, при этом добавляют ацетон в количестве 1,5-2,0-кратном избытке по отношению к объему суспензии. Изобретение позволяет получить композиционные керамические материалы с однородным распределением волокон в матрице и высокими прочностными свойствами прочность материала из Al2O3 и волокон SiC составила 1202-1251 МПа, а из Y2O3 и волокон Al2O3 761-868 МПа. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТА, включающий раздельное приготовление суспензии порошков матрицы и суспензии волокон в жидкой дисперсионной среде, перемешивание суспензий, осаждение твердой фазы, ее отделение, сушку, прессование и обжиг, отличающийся тем, что в качестве дисперсионной среды используют водный раствор с содержанием 0,5 1 мас. поливинилового спирта, а осаждение твердой фазы ведут методом квазизамораживания введением в смесь суспензий ацетона в 1,5 2,0-кратном избытке по отношению к объему суспензии.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4774209, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-10-10—Публикация

1992-11-19—Подача