Изобретение относится к технологии переработки полиорганосилоксановых смол, отверждающихся при нагревании (кремнийорганических термореактопластов), которые находят широкое применение при изготовлении на их основе наполненных композиций, например, пресс-материалов (кремнепластов), стеклопластиков, теплозащитных покрытий, заливочных компаундов и других материалов для электро- и радиотехники, авиационного и энергетического машиностроения и т.п.

Известны способы отверждения полиорганосилоксановых смол, получаемых гидролитической поликонденсацией кремний органических мономеров органохлор(алкокси)силанов с функциональностью системы более 2, нагреванием расплава смолы в присутствии различных добавок, влияющих на скорость ее отверждения. Например, известен способ отверждения полиорганосилоксановых смол с применением металлоорганического катализатора в количестве до 2% В качестве металлоорганического катализатора применяют продукт конденсации тетрабутоксититана с хлорангидридом фосфорной кислоты или хлорангидридом метилфеноксифосфиновой кислоты [1]

Известен также способ отверждения полиорганосилоксановых смол в присутствии моноокиси кремния (0,25-10 мас.) в смеси с синтетической двуокисью кремния в количестве 3-20 мас. [2]

Общим недостатком указанных способов отверждения полиорганосилоксановых смол является то, что регулирующие добавки используют в довольно высоких концентрациях, что отрицательно сказывается на технологических, диэлектрических и физико-химических свойствах примера.

Наиболее близким по технической сущности и достигаемому результату к способу по изобретению является способ отверждения термореактивных полиорганосилоксановых смол нагреванием смол при 100-150оС в присутствии регуляторов отверждения полиорганосилазанов общей формулы  Si(R2)NH Si(R2) NHSi(R2)OC10H8O

Si(R2)NH Si(R2) NHSi(R2)OC10H8O  , где R-CH3, C2H5, C4H9, C6H13, C6H5; n 3-4 [3]

, где R-CH3, C2H5, C4H9, C6H13, C6H5; n 3-4 [3]

Указанные добавки эффективно ускоряют отвердждение полиорганосилоксановых смол при концентрациях 0,2-2 мас. что позволяет проводить отверждение при 100-150оС.

Однако этот способ обладает существенными недостатками, ограничивающими возможность его широкого применения. Важнейшими из этих недостатков являются следующие.

Увеличение скорости отверждения, достигаемое введением олигоорганосилазанов, неизменно сопровождается ухудшением вязко-пластических свойств полиорганосилоксановой смолы при температуре отверждения. Это препятствует хорошему растеканию смолы при переработке наполненных композиций методами литья под давлением или горячего прессования.

Используемые по известному способу регулирующие добавки не обеспечивают возможности длительного хранения смолы, особенно в летнее время (при температуре окружающей среды выше +20оС). Поэтому смолы с добавками должны перерабатываться сразу после их введения или храниться в специальных условиях, например в холодильной камере, что представляет определенные трудности и, кроме того, не всегда обеспечивает сохранение необходимого количества смолы при приготовлении композиции.

Известный способ не позволяет достичь хорошей воспроизводимости физико-механических и диэлектрических свойств полиорганосилоксановых смол после их термоотверждения. Это обусловлено высокой чувствительностью используемых добавок к гидролизу следами воды, а также возможностью гидролиза добавок в результате неконтролируемого контакта с атмосферной влагой при длительном хранении смол. Вследствие этого физико-химические и диэлектрические показатели отвержденных смол могут сильно различаться в зависимости от условий приготовления добавок, условий их введения в полиорганосилоксановые смолы, а также в зависимости от продолжительности и условий хранения. По этой причине необходимы специальные меры защиты от атмосферной влаги применяемых добавок и обработанных ими полиорганосилоксановых смол как в процессе их приготовления, так и при последующем хранении.

Используемые по известному способу добавки способствуют снижению термостабильности полиорганосилоксановых смол.

Технической задачей данного изобретения являются увеличение времени желатинизации и жизнеспособности термореак- тивных полиорганосилоксановых смол при одновременном увеличении степени отверждения и термостабильности.

Эта задача достигается тем, что по способу отверждения термореактивных полиорганосилоксановых смол в присутствии регуляторов отверждения элементоорганических соединений в качестве регуляторов отверждения используют элементоорганические внутрикомплексные соединения переходных металлов общей формулы MLn (I), где М атом переходного металла, выбранный из группы, включающей Cu, Ni, Co, Mn, Fe, Cr, V=O; L-элементоорганический лиганд остаток диалкилдитиофосфорной кислоты или ферроценил(о-карбоксифенил) карбоновой кислоты С10Н9FeCOC6H4COO-, при содержании добавки 0,01-0,5 мас. от веса смолы. Регуляторы отверждения применяют в виде индивидуальных соединений общей формулы (I), либо в виде бинарных смесей диалкилдитиофосфатов MLn и ферроценил(о-карбоксифенил)карбоксилатов M'L'n переходных металлов при мольном соотношении 1:9-9:1, где М,M' атом переходного металла Cu, Ni, Vo, Mn, Fe, Cr; V 0; L остаток диалкилдитиофосфорной кислоты, L' остаток ферроценил(л-карбоксилфенил)карбоновой кислоты; n 1-3.

А. Получение регуляторов отверждения элементоорганических внутрикомплексных соединений переходных металлов.

1. Синтез диалкилдитиофосфатов переходных металлов.

К водному раствору диалкилдитиофосфорной кислоты (RO)2R(S)SH (0,04 моль) прибавляют эквивалентное количество углекислого натрия до достижения нейтральной реакции. К полученному раствору добавляют равный объем неполярного органического растворителя (бензол, толуол), после чего при перемешивании вводят водный раствор соли двухвалентного металла, например NiCl2 (0,02 моль). Полученную смесь расслаивают. Нижний водный слой отделяют, экстрагируют равным объемом растворителя, экстракт присоединяют к органическому слою. Органический слой сушат от остатков воды и используют далее для выделения соли обычными методами (отгонкой растворителя или перекристаллизацией из раствора), либо непосредственно используют для введения добавок путем смешения с раствором полиорганосилоксановой смолы.

2. Синтез ферроценил (о-карбоксифенил)карбоксилата переходных металлов.

К водному раствору ферроценил(о-карбоксифенил)карбоксилата натрия (0,02 моль) при перемешивании добавляют равный объем 0,01 М раствора соли переходного металла NiCl2. Выпавший осадок фильтруют, промывают и сушат на фильтре. Полученную соль растворяют в неполярном органическом растворителе (бензол, толуол) или в смеси толуол:спирт (1:2). Полученный раствор используют для введения добавок в раствор свежеприготовленной полиорганосилоксановой смолы.

Б. Приготовление бинарных смесей элементоорганических внутрикомплексных соединений переходных металлов общей формулы (I). Эти смеси готовят смешением толуольных (бензольных) растворов известной концентрации диалкилдитиофосфатов переходного металла, например Cu, (раствор 1) и раствора ферроценил (о-карбоксифенил)карбоксилата переходного металла, например Ni, (раствор 2) в заданном соотношении. Суммарную концентрацию добавки рассчитывают исходя из известных концентраций и объемов растворов 1 и 2 по формуле

C

Полученный бинарный раствор используют затем непосредственно для введения добавок на стадии приготовления смолы.

Способ по изобретению реализован следующим образом.

В нейтральный раствор полиметилсилоксановой смолы в органическом растворителе (полученной гидролитической поликоденсацией метилтрихлорсилана или смеси метилтрихлорсилана с 5-10 мас. диметилдихлорсилана) вводят при перемешивании расчетное количество раствора добавки элементоорганического внутрикомплексного соединения переходного металла (0,01-0,5 мас.), после чего полученный раствор поступает на отгонку растворителя в режиме кольцевого течения раствора расплава при 100-150оС. Время пребывания смолы в аппарате не превышает 10 с. Расплав смолы на выходе из аппарата поступает в сепаратор, в котором отделяется от паров растворителя. Далее расплав смолы сливается на движущуюся охлаждаемую ленту или вращающийся стол с охлаждаемой поверхностью, или противень. После охлаждения смолу измельчают. Измельченную смолу затаривают в бумажные мешки и хранят в упакованном виде при температуре окружающей среды до приготовления пресс-композиций (продолжительность хранения до 12 мес).

Аналогичным способом регуляторы отверждения общей формулы (I) вводят в полиметилфенилсилоксановую смолу, полученную гидролитической поликонденсацией метилтрихлор- и фенилтрихлорсилана.

Приготовление лаковых растворов смолы с добавкой можно проводить в смесителе. Для этого в раствор смолы в органическом растворителе (спирте, хлористом метилене, толуоле и др.) при перемешивании добавляют расчетное количество раствора добавки в органическом растворителе (спирте, бензоле, толуоле, хлорированных углеводородах) или в виде порошка. Количество введенной добавки рассчитывают, исходя из содержания сухой смолы. Полученный раствор выливают в открытый приемник (поддон) с большой поверхностью и сушат на воздухе при температуре 30-40оС.

По другому способу смешение регулятора отверждения с полиорганосилоксановой смолой осуществляют в шаровой мельнице.

Для экспериментальной проверки были подготовлены 17 образцов смесей полиорганосилоксановых смол.

Отверждение смол проводят при температуре 130-200оС.

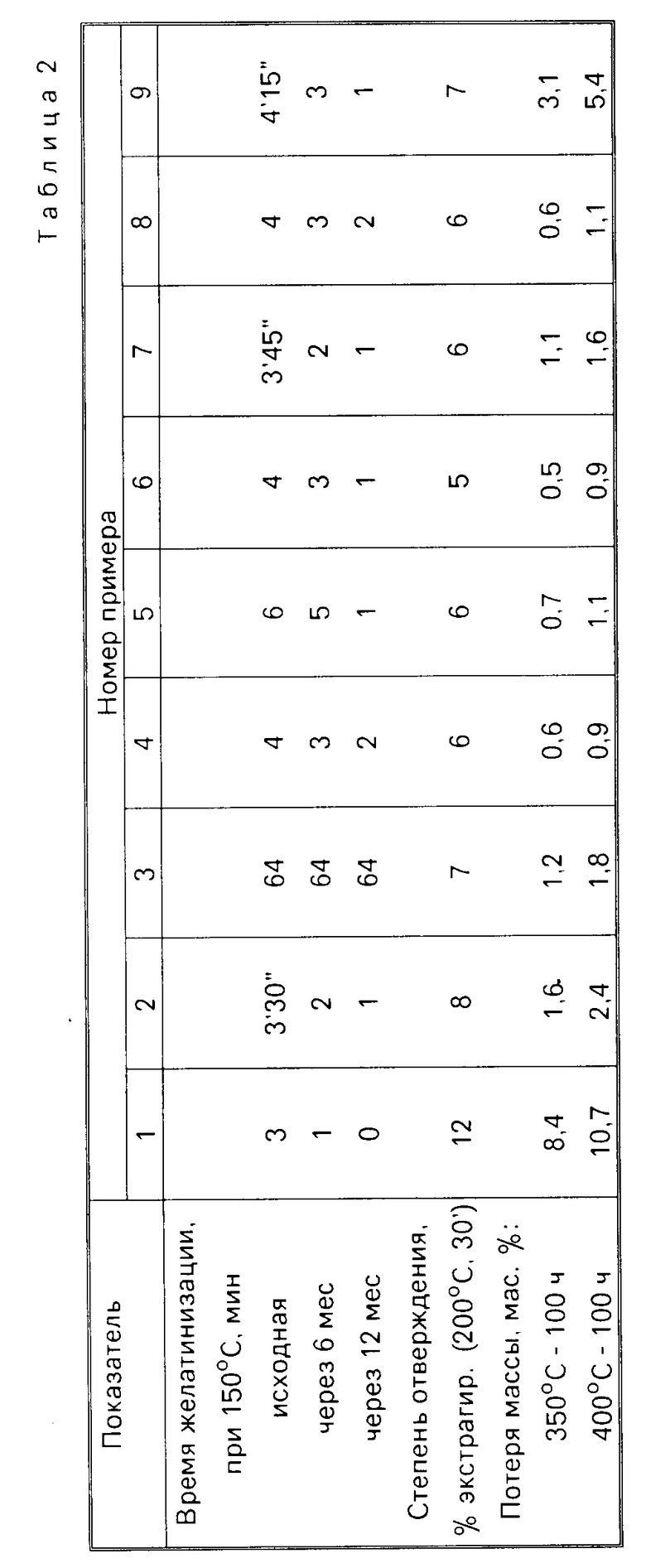

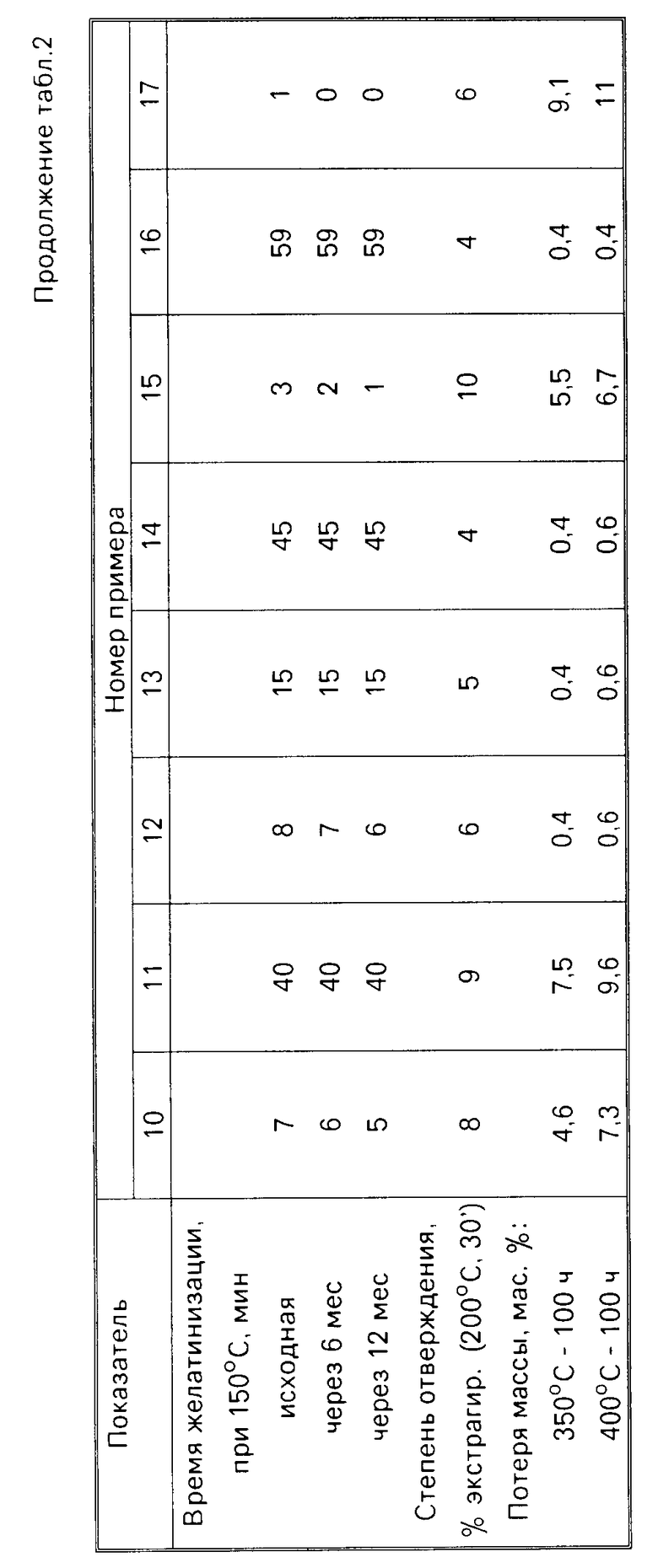

Составы композиций (количество и вид добавки) приведены в табл.1, показатели композиций в табл.2.

Как видно из таблиц, интервал значений регуляторов отверждения выбран из следующих соображений. Уменьшение содержания добавок (см. пример 15) приводит к снижению времени желатинизации, степени отверждения, к увеличению потерь массы при температуре 350-400оС. Увеличение содержания добавок (см. пример 16) не приводит к дальнейшему увеличению требуемых свойств полиорганосилоксановых смол.

Сравнение результатов объекта по изобретению и известного позволяет сделать вывод: время желатинизации полиорганосилоксановых смол можно регулировать с помощью добавок по изобретению в широких пределах от 3 до 64 мин (для прототипа 1 мин); срок жизнеспособности смолы увеличивается от 6 до 12 мес; количество экстрагируемых продуктов при отверждении сокращается в 1,5 раза; термостабильность смолы увеличивается с 300 до 400оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОТВЕРДИТЕЛЯ ДЛЯ СВЯЗУЮЩИХ | 1994 |

|

RU2073584C1 |

| ПОЛИМЕРНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2036182C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБООСНОВНОЙ АНИОНООБМЕННОЙ МЕМБРАНЫ | 1991 |

|

RU2041892C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2016031C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ ГЛЮКОЗЫ | 1990 |

|

RU2031124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГАЛОИДНОЙ АНИОНООБМЕННОЙ СМОЛЫ | 1995 |

|

RU2083604C1 |

Использование: наполненные композиции, например, для пресс-материалов, стеклопластиков, теплозащитных покрытий, заливочных компаундов и других материалов для электро- и радиотехники, авиационного и энергетического машиностроения и т.д. Сущность: нагревание термореактивных полиорганосилоксановых смол в присутствии элементоорганических внутрикомплексных соединений переходных металлов общей формулы MLn, где М-атом Cu, Ni, Co, Mn, Fe, Cr, V = 0; L - элементоорганический лиганд - остаток диалкилдитиофосфорной кислоты, (RO)2P(S)S-, где R - одновалентный углеводородный заместитель C1-C4, или ферроценил (о-карбоксифенил) - карбоновой кислоты C10H9FeCOC6H4COO-; n = 1 - 3; или бинарной смеси диалкилдитиофосфатов и ферроценил (о-карбоксифенил) карбоксилатов переходных металлов при их молярном соотношении 1 : 9 - 9 : 1, при этом количество этих соединений составляет 0,01 - 0,5% от массы смолы. Время желатинизации 3 - 64 мин, жизнеспособность 6 - 12 мес, термостабильность смолы 400°С и выше. 2 табл.

СПОСОБ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИОРГАНОСИЛОКСАНОВЫХ СМОЛ нагреванием смол в присутствии регуляторов отверждения элементоорганических соединений, отличающийся тем, что в качестве регуляторов отверждения используют элементоорганические внутрикомплексные соединения переходных металлов общей формулы

MLn,

где M атом переходного металла, выбранный из группы, включающей Cu, Ni, Co, Mn, Fe, Cr, V=0;

L элементоорганический лиганд-остаток диалкилдитиофосфорной кислоты (RO)2 P (S)S где R одновалентный углеводородный заместитель C1-C4, или ферроценил (о=карбоксифенил)-карбоновой кислоты C10H9FeCOC6H4COO-;

n=1-3,

или бинарную смесь диалкилдитиофосфатов и ферроценил (о-карбоксифенил)карбоксилатов переходных металлов при их молярном соотношении (1:9)-(9: 1), при этом количество регуляторов отверждения составляет 0,01-0,5% массы смолы.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ отверждения полиорганосилоксанов с разветвленной структурой молекул | 1975 |

|

SU518507A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-06-27—Публикация

1992-09-04—Подача