Изобретение относится к аппаратам для рыхления и химической обработки жидкими реагентами волокнистых материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Устройство предназначено, в частности для непрерывного рыхления кип хлопковой целлюлозы и обработки ее раствором едкого натра в процессе получении вискозы.

Известны устройства для химической обработки волокнистых материалов целлюлозы как в виде кип, так и в листах. Это так называемые установки непрерывной мерсеризации целлюлозы. Они предназначены для химической обработки целлюлозы раствором едкого натра при модуле 1:18, т.е. на 1 часть целлюлозы 18 частей раствора едкого натра, отжима полученной щелочной целлюлозы от избытка едкого натра и рыхления полученной массы.

Для проведения всех операций установка непрерывной мерсеризации (УНМ) состоит из бака-мерсеризатора, массонасоса, машины для отжима щелочной целлюлозы и машины для ее рыхления [1] что усложняет аппаратурное оформление процесса непрерывной мерсеризации целлюлозы.

Известны также устройства для химической обработки волокнистых материалов, в том числе и хлопковой целлюлозы, содержащие горизонтальный ω-образный корпус, в котором размещены два Z-образный ротора [2]

Переработке хлопковой мелковолокнистой целлюлозы в кипах в производстве вискозной сосисочной оболочки и обработке ее раствором едкого натра в упомянутых аппаратах периодического действия должна предшествовать операция разрыхления кип целлюлозы до состояния, при котором будет возможно равномерное орошение ее раствором едкого натра в условиях интенсивного перемешивания массы Z-образными роторами. Это обстоятельство обуславливает усложнение аппаратурного оформления технологического процесса, т.е. необходимость применения, как устройства для разрыхления кип целлюлозы, так и аппаратов с Z-образными роторами, что весьма металло- и энергоемко и, как следствие, удорожает производство вискозы.

Известно также устройство для измельчения [3] применяемое в химической промышленности для рыхления листовой целлюлозы в установках ацетилирования целлюлозы.

Это устройство содержит корпус с загрузочной горловиной и колковый барабан, закрепленный на валу, установленном на подшипниковых опорах и соединенном с приводом. Однако, это устройство не предназначено для химической обработки разрыхленной целлюлозы жидкими компонентами, что обуславливает необходимость применения для ее химической обработки дополнительного смесительного оборудования по аналогии с аппаратами с Z-образными роторами, описанными ранее. Причем, при передаче разрыхленной сухой целлюлозы от рыхлителя в смеситель, например, пневмотранспортом имеют место потери (около 2%) целлюлозы, а также возникают дополнительные эксплуатационные трудности, обусловленные пожаро- и взрывоопасностью пыли целлюлозы, что в особенности проявилось при попытке рыхления на описанном устройстве кип хлопковой целлюлозы.

Тем не менее, описанное устройство по конструкции наиболее близко к предлагаемому устройству и на этом основании оно принято в качестве прототипа.

Целью изобретения является расширение функциональных возможностей устройства и снижение потерь сырья при переходе с обработки листовой целлюлозы на обработку хлопковой целлюлозы в кипах.

Указанная цель достигается тем, что в устройстве, включающем корпус, снабженный загрузочной горловиной, и размещенный внутри корпуса колковый барабан, обечайка которого согласно изобретению снабжена расположенными по образующим рядами перфорации, над которыми закреплены Г-образные пленки, установленные их радиальными полками в сторону вращения барабана, а во внутренней полости барабана размещены форсунки для подачи жидких компонентов. В устройстве параллельно основному колковому барабану установлен дополнительный барабан аналогичной конструкции и с межцентровым расстоянием, меньшим суммы радиусов обоих барабанов по концам колков.

Совокупность перфорированного колкового барабана с установленными в его полости форсунками обеспечивает подачу щелочи (жидких компонентов) с внутренней стороны слоя целлюлозы, т.е. в направлении действия центробежных сил, непрерывно смачивая слой целлюлозы по всей его толщине.

Установка над каждым рядом перфорации Г-образной планки, расположенной радиальной кромкой в сторону вращения барабана, предотвращает забивание отверстий перфорации частицами целлюлозы, обеспечивает принудительное (под действием центробежных сил) стекание щелочи с тангенциальных полок этих планок в виде тонкого слоя по их длине. Это обуславливает равномерное по всей ширине барабана пленочное орошение слоя целлюлозы. Наличие же нескольких рядов перфорации, оснащенных Г-образными планками на барабане обеспечивает многократное пленочное орошение целлюлозы. Это позволяет обеспечить равномерную обработку целлюлозы щелочью во всем объеме, размещенном в полости между барабаном и корпусом.

Кроме того, в зоне перехода целлюлозы с основного барабана на дополнительный происходит как бы "обращение" слоя, т.е. та часть целлюлозы, которая была периферийной в кольцевой полости первой ступени оказывается ближе к поверхности дополнительного барабана и наоборот. Одновременно в этой зоне происходит и перемешивание в радиальном направлении целлюлозы, смоченной щелочью в первой ступени устройства.

Сопоставительный анализ предложенного устройства и прототипа показывает, что предлагаемое устройство отличается тем, что обечайка колкового барабана снабжена расположенными по образующим рядами перфорации, над которыми закреплены Г-образные планки, установленные их радиальными полками в сторону вращения барабана, а во внутренней полости барабана размещены форсунки для подачи жидких компонентов.

Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений в исследуемой и смежных областях позволяет утверждать, что ни отдельные отличительные признаки предлагаемого технического решения, ни их совокупность неизвестны, неочевидны и явным образом не вытекают из настоящего уровня техники, что позволяет признать предлагаемое решение соответствующим критерию "изобретательский уровень".

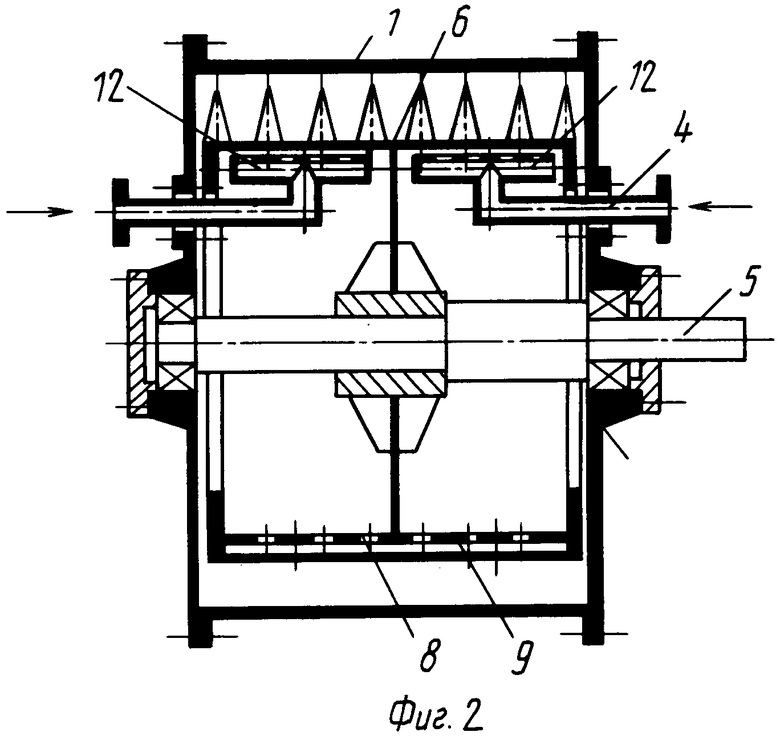

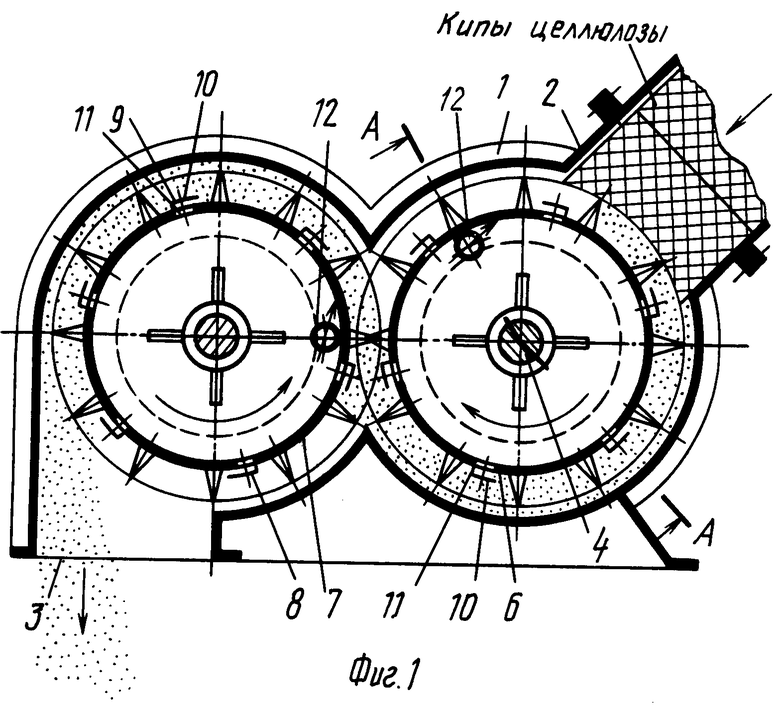

На фиг. 1 представлен вариант выполнения предлагаемого устройства в поперечном разрезе; на фиг.2 сечение А-А на фиг.1.

Устройство для рыхления и химической обработки волокнистых материалов содержит корпус 1 с загрузочной горловиной 2 и патрубком вывода готового продукта 3. В корпусе 1 на валах 4 с подшипниковыми опорами 5 параллельно установлены основной 6 и дополнительный 7 колковые барабаны. Барабаны 6 и 7 могут быть выполнены как одинакового диаметра, так и разного. Расстояние между их осями выбирается несколько меньше суммы радиусов обоих барабанов по концам колков. В результате такого размещения траектории ометания колков обоих барабанов при вращении пересекаются, а колки дополнительного барабана 7 расположены между колками основного барабана 6. Обечайка каждого колкового барабана снабжена рядами перфорации 8, выполненными по образующим обечайки. Над каждым рядом перфорации, соосно отверстиям и эквидистантно по отношению к наружной поверхности барабанов размещены Г-образные планки 9 с тангенциальными 10 и радиальными 11 полками.

Для предотвращения забивания отверстий волокнистым материалом планки 9 установлены радиальными полками 11 в сторону вращения барабана. В полости барабанов 6 и 7 размещены форсунки 12 для подачи жидких компонентов. При этом оси отверстий форсунок расположены в направлении вращения барабанов и в непосредственной близости от их внутренней поверхности, т.е. направление струй щелочи совпадает с направлением вращения барабанов. Форсунки расположены в основном барабане 6 перед загрузочной горловиной 2, чтобы подача щелочи на целлюлозу осуществлялась непосредственно на разрыхляемую кипу, а в дополнительном барабане в месте передачи целлюлозы с колков одного барабана на колки другого.

Работает предлагаемое устройство следующим образом. Кипа хлопковой целлюлозы подается с транспортера-накопителя в загрузочную горловину 2 и, попадая под воздействие колков основного барабана 6 (первой ступени), подвергается измельчению (рыхлению). Разрыхленная целлюлоза проходит в кольцевой полости между барабаном первой ступени и корпусом и, отбрасываясь центробежной силой на периферию, попадает в зону дополнительного колкового барабана 7 (второй ступени). Одновременно через форсунки 12, на внутренние поверхности барабанов подается раствор едкого натра (щелочи) в заданном количестве. Щелочь под действием центробежных сил проходит через перфорацию барабанов и в виде струй попадает на тангенциальные полки 10 Г-образных планок 9. При этом струи разбиваются об эти планки и щелочь в виде пленки сходит с каждой планки в массу рыхлой целлюлозы, находящейся в кольцевой полости между барабанами 6 и 7 и корпусом устройства 1. Живое сечение перфорации основного барабана 6 (первой ступени) выбирается таким образом, чтобы все количество щелочи, подаваемой в месте расположения верхнего угла измельчаемой кипы целлюлозы, прошла через перфорацию к моменту перехода целлюлозы на дополнительный барабан 7 (вторую ступень).

В месте перехода из первой ступени во вторую целлюлоза, находящаяся на периферии слоя, оказывается с внутренней стороны слоя и наоборот. При этом в месте перехода целлюлозы из первой ступени во вторую происходит дополнительное перемешивание ее колками барабанов, обеспечивается равномерное распределение щелочи в массе разрыхленной целлюлозы, что обуславливает заданный технологический режим обработки целлюлозы щелочью. Живое сечение перфорации барабана второй ступени выбрано таким образом, чтобы количество щелочи, подаваемой на внутреннюю поверхность этого барабана в месте входа целлюлозы во вторую ступень прошло через эту перфорацию к моменту выхода целлюлозы из второй ступени. Как в первой, так и во второй ступени скорость целлюлозы в кольцевой полости между барабанами и корпусом за счет трения ее о внутреннюю поверхность корпуса значительно меньше окружной скорости колков барабанов.

За счет этого слой целлюлозы подвергается многократному воздействию колков барабанов, что обуславливает более тонкое разрыхление целлюлозы, а также многократному пленочному орошению ее щелочью, сходящей с кромкой Г-образных планок 9, что обуславливает равномерную обработку щелочью всего объема целлюлозы, находящейся в зоне первой и второй ступени устройства. Разрыхленную и смоченную щелочью целлюлозу отводят из устройства через патрубок 3.

Таким образом, предлагаемая конструкция устройства для рыхления и химической обработки волокнистых материалов позволяет расширить функциональные возможности известного устройства, т. е. совместить операцию измельчения (рыхления) целлюлозы с обработкой ее жидкими компонентами, что в свою очередь позволяет перейти с переработки листовой целлюлозы на переработку хлопковой целлюлозы в кипах, так как снимается проблема передачи разрыхленной и смоченной щелочью хлопковой целлюлозы (по условиям взрыво- и пожароопасности) на дальнейшую переработку. Увлажнение измельченной целлюлозы (включая целлюлозную пыль) щелочью связывает целлюлозную пыль с основной массой целлюлозы, значительно снижая ее потери.

Кроме того, совмещение операций разрыхления целлюлозы с обработкой ее жидкими компонентами исключает необходимость применения для второй операции дополнительного технологического оборудования, что значительно упрощает аппаратурное оформление процесса, получения вискозы и, следовательно, его удешевление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОЙ ЦЕЛЬНОТЯНУТОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1640839A1 |

| УСТРОЙСТВО ДЛЯ РАСПУШИВАНИЯ ЦЕЛЛЮЛОЗЫ И МАТЕРИАЛОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2022 |

|

RU2814436C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| СПОСОБ ФЕРМЕНТАЦИИ НИЗКОМОЛЕКУЛЯРНОГО САХАРА В ЭТАНОЛ | 2009 |

|

RU2490326C2 |

| СМЕСЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЕРМЕНТАЦИИ НИЗКОМОЛЕКУЛЯРНОГО САХАРА | 2009 |

|

RU2563516C2 |

Изобретение предназначено для непрерывного рыхления кип хлопковой целлюлозы и обработки ее раствором едкого натра при получении высоковязкой вискозы в производстве вискозной сосисочной оболочки. Устройство включает корпус 1с загрузочной горловиной 2, в котором параллельно установлена пара колковых барабанов. В полости этих барабанов размещены форсунки 12 для подачи жидких компонентов. Обечайки колковых барабанов снабжены рядами перфораций, над которыми размещены Г-образные планки 9, радиальные полки которых установлены по направлению вращения барабанов. Хлопковая целлюлоза, разрыхляемая колками вращающихся барабанов, одновременно смачивается жидким компонентом, щелочью, которая в виде жидкостных пленок поступает с упомянутых Г-образных планок. 1 з.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для измельчения | 1988 |

|

SU1563750A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-07-09—Публикация

1992-02-10—Подача