Изобретение относится к производству химических волокон, в частности к производству ацетилцеллюлозного волокна.

Известен способ производства ацетилцеллюлозного волокна, включающий получение ацетилцеллюлозы путем активации целлюлозы набуханием с последующей обработкой концентрированной уксусной кислотой распылением последней на целлюлозу и перемешивание обработанной целлюлозы, высаживание, промывание, центрифугирование и сушку полученной ацетилцеллюлозы, последующую подачу готовой ацетилцеллюлозы в приемные силосы хранения, затем в силосы смешения для усреднения ее состава циркуляцией, отбор ацетилцеллюлозы из силосов со скоростью меньшей, чем скорость циркуляции, и подачу ее на растворение в растворитель для приготовления прядильного раствора и получения волокна, при этом осуществляют контроль за качеством раствора, отбирая пробы и анализируя состав раствора, и корректируют состав по концентрации, используя для этого, в случае пониженной концентрации ацетилцеллюлозы в растворе, добавление ацетилцеллюлозы или волокнистых отходов данного производства, а в случае повышенной концентрации - добавление растворителя, после чего полученный раствор заданного состава удаляют из растворителя и направляют на фильтрацию сначала в фильтр-ловушки для отделения крупных примесей, а затем в фильтр-прессы для постадийной фильтрации, и отфильтрованный на гретый раствор формуют продавливанием через фильеры, при этом образовавшееся волокно сушат и пакуют в жесткую или мягкую паковку - бобины, кулич, жгут (Ю.А.Костров. Производство ацетилцеллюлозного волокна. М., В.Ш., 1964).

Задачей изобретения является повышение качества волокна.

Поставленная задача решается за счет того, что в способе производства ацетилцеллюлозного волокна, включающем получение ацетилцеллюлозы путем активации целлюлозы набуханием с последующей обработкой концентрированной уксусной кислотой распылением последней на целлюлозу и перемешивание обработанной целлюлозы, высаживание, промывание, центрифугирование и сушку полученной ацетилцеллюлозы, последующую подачу готовой ацетилцеллюлозы в приемные силосы хранения, затем в силосы смешения для усреднения ее состава циркуляцией, после чего ацетилцеллюлозу отбирают из силосов и подают на растворение в аппарат-растворитель или ацетилцеллюлозу отбирают из силосов, смешивают с двуокисью титана и подают на растворение в аппарат-растворитель для приготовления прядильного раствора, в указанный аппарат подают также органический растворитель, при этом осуществляют контроль за качеством раствора, отбирая пробы и анализируя состав раствора; осуществляют корректировку состава раствора по концентрации, используя для этого в случае пониженной концентрации ацетилцеллюлозы в растворе добавление ацетилцеллюлозы или волокнистых отходов данного производства, а в случае повышенной концентрации - добавление растворителя, после чего полученный раствор заданного состава удаляют из растворителя и направляют на фильтрацию сначала в фильтр-ловушки для отделения крупных примесей, а затем в фильтр-прессы для постадийной фильтрации, и отфильтрованный нагретый раствор формуют продавливанием через фильеры, с последующей подачей образовавшихся струек раствора на формование в закрытую шахтную машину, продуваемую горячим воздухом, после чего высушенные нити замасливают и пакуют с подкруткой в жесткую или мягкую паковку - бобины, кулич и подвергают кручению путем вращения паковки с раскладкой нити с помощью нитеводителя на приемный патрон крутильной машины, смешение ацетилцеллюлозы производят в отделении смешения, в которое входят силосные корпуса и склад емкостью по ацетилцеллюлозе не менее 20000 кг, при этом на складе осуществляют прием сырья с автомобильного, и/или железнодорожного, и/или водного транспорта, доставляемого в транспортной таре, гибкой и/или жесткой, преимущественно в виде мешков и/или контейнеров, с последующим освобождением от этой тары и избирательной подачей в силосы хранения с обеспечением равномерного чередования в каждом из силосов хранения дозированно подаваемых в него количеств сырья из разных партий, одновременно находящихся на складе хранения, при этом для обеспечения избирательного перемешивания сырья из различных партий, в том числе доставляемых с различных предприятий - изготовителей сырья, силосный корпус оборудуют не менее чем двумя силосами для хранения сырья и не менее чем двумя силосами для смешения сырья, а дальнейшее перемешивание сырья осуществляют в силосах для смешения при избирательной, в том числе чередующейся, подаче сырья из разных силосов хранения, при этом подачу сырья в силосы смешения производят из каждого силоса хранения отдельно или одновременно, по крайней мере, из нескольких силосов хранения, смешанную ацетилцеллюлозу передают на растворение, используя систему дозаторов, конвейеров и не одного элеватора при одновременной циркуляции сырья по системе смешения, а при приготовлении прядильного раствора в качестве органического растворителя используют смесь ацетона и воды в соотношении (95 - 96) - (4 - 5) или водоацетоновый раствор роданида натрия, при этом используемая в составе растворителя вода имеет степень минерализации по содержанию ионов двухвалентных металлов (0,01-0,03) • 10-2 и дополнительно в прядильный раствор вводят солянокислые или сернокислые соли щелочных металлов или аммония в количестве от 1,5 • 10-4 до 1,5 • 10-2 г/экв/кг ацетилцеллюлозы, а после производства нити отработанный ацетон в виде ацетоновоздушной смеси подают в рекуперационную установку, где подвергают процессам сорбции путем, по крайней мере, однократного поглощения ацетона активным углем с последующей десорбцией посредством острого, преимущественно водяного пара, а полученный рекуперат подвергают ректификации и после нейтрализации избыточной кислотности рекуперат подают в хранилище для повторного использования, причем после десорбции восстанавливают активность угля путем сушки и охлаждения.

При этом перемешивание сырья в силосах смешения могут производить при непрерывной объемной циркуляции и рециркуляции содержимого силосов смешения, причем кратность рециркуляции не менее чем в 7 раз превышает кратность циркуляции, определяемой расходом сырья, подаваемого на растворение, причем управление транспортными операциями по подаче и смешению сырья осуществляют централизованно с дублированием, по крайней мере, устройств отключения, смонтированных у приводных электродвигателей.

Для обеспечения, по крайней мере, механизированных подачи и разгрузки сыпучего сырья гранул ацетилцеллюлозы, гибкую тару могут выполнять с приспособлениями для механизированных захвата, подъема и подачи в силос и быстрого высыпания.

Силосный корпус могут оборудовать четырьмя силосами для хранения сырья и четырьмя силосами для смешения сырья.

Продувание горячим воздухом могут осуществлять по противоточной или прямоточной схеме подачи воздуха, к тому же приготовление прядильного раствора могут осуществлять в вертикальных аппаратах - растворителях, изготовленных из стали и эмалированных внутри или облицованных внутри футеровочной плитой и оснащенных мешалкой и противобилами и при простое свыше двух часов аппарат-растворитель перед загрузкой компонентов для приготовления прядильного раствора не менее 2-х раз продувают азотом, а для фильтрации прядильного раствора используют рамные фильтр-прессы, при снижении качества фильтрации и падении ее скорости производят смену фильтровального материала в фильтр-прессе.

Для приготовления прядильного раствора ацетилцеллюлозу отбирают из силосов со скоростью меньшей, чем скорость ее циркуляции, не менее чем в 6 раз.

Способ предусматривает, что для получения окрашенных в массе ацетилцеллюлозных волокон в прядильный раствор вводят краситель - вторичные или третичные ароматические амины или оксиароматические соединения, или их производные, например, N,N'-бис( βγ эпоксипропил) анилин.

В прядильный раствор или в ацетилцеллюлозу вводят модифицирующую добавку, по крайней мере один компонент из группы: метакриловая кислота с инициаторами, бифункциональные - метилольные гетероциклические азотистые соединения, формиат полиэтиленгликоля, полиорганосилоксаны, полиэтоксиамины и/или пластифицирующую добавку диалкилсульфонов или акрилонитрильных производных оксиэтилцеллюлозы.

Для антистатической отделки волокна в прядильный раствор вводят диалкиламинометильные производные алкилгуанаминов, или метилолалкилгуанаминов, или фиброин натурального шелка, или четвертичную соль винилпиридина.

Для повышения термостойкости в прядильный раствор дополнительно вводят гризео-фильвин в количестве 0,14-0,17% от массы ацетилцеллюлозы.

Для повышения светостойкости в прядильный раствор вводят 5-метил-3-бутил-1-тиаинданол-3 или эпоксибензотиазол или дихлоризоциануровую кислоту или ее соли или смесь - перрената аммония и полифениленазометина в соотношении 1:1.

Для улучшения фильтруемости прядильного раствора используют хлористый метилен или этиловый спирт, или смесь 2-меркаптобензтиазола с трифенилфосфатом в соотношении 1:1.

Причем в фильтр-прессе используют фильтровальный материал, выполненный из одного слоя иглопробивного полотна, тридцати слоев бумаги, одного слоя бязи или из одного слоя фильтрованбоя, двух слоев иглопробивного полотна или из 10 слоев бумаги и одного слоя батиста.

Изобретение предусматривает обезвоздушивание прядильного раствора и подогрев его перед подачей в фильеры.

При этом при формовании в шахтной машине струйки подаваемого прядильного раствора обрабатывают щелочью, а полученные нити подвергают механической обработке с помощью рифленых валиков.

Производительность процесса формования и качество нити характеризуется величиной фильерной вытяжки, определяемой по формуле:

где v - скорость прядения, м/мин;

v1 - скорость истечения раствора из отверстий фильеры, м/мин.

После сорбции очищенный воздух из адсорбера через выхлопной патрубок, выхлопной канал и выхлопную трубу могут выводить в атмосферу, причем температуру в конце сорбции принимают не превышающей 52oC, при десорбции температуру пара на коллекторе принимают 130-155oC при давлении 2,0-4,5 кгс/см2, в конце десорбции температуру и давление в адсорбере принимают не больше соответственно 130oC и 0,1 кгс/см2, причем рекуперат из холодильника с температурой не выше 30oC подают в емкость подземного, или полузаглубленного, или обвалованного промежуточного хранилища, откуда насосами перекачивают в отделение ректификации, а воздух и несконденсировавшиеся в конденсаторе остаточные пары ацетона отсасывают вентилятором высокого давления и возвращают в адсорбер на сорбцию, сконденсировавшуюся в трубопроводе рекуперата для охлаждения, а затем - в емкость подземного, или полузаглубленного, или обвалованного хранилища, а конденсат, образующийся при конденсации водяного пара, отводят через гидрозатвор в нижней части адсорбера в ливневую канализацию.

Получаемый рекуперат подвергают нейтрализации раствором кальцинированной соды в емкости хранилища, после чего рекуперат передают на ректификацию.

Сушку угля производят горячим воздухом с температурой не больше 80oC, а затем уголь подают в адсорбер, причем температуру угля в адсорбере в конце сушки назначают не превышающей 60oC.

Пример реализации изобретения.

Сначала получают ацетилцеллюлозу, для чего целлюлозу активируют набуханием и обрабатывают концентрированной уксусной кислотой распылением последней на целлюлозу, затем перемешивают, высаживают, промывают, центрофугируют и сушат. Затем готовую ацетилцеллюлозу подают в силосы хранения.

Из силосов хранения ацетилцеллюлозу подают в отделение смешения.

Смешение ацетилцеллюлозы производят в отделении смешения, в которое входят силосные корпуса и склад емкостью по ацетилцеллюлозе не менее 20000 кг, при этом на складе осуществляют прием сырья с автомобильного, и/или железнодорожного, и/или водного транспорта, доставляемого в транспортной таре, гибкой и/или жесткой, преимущественно в виде мешков и/или контейнеров, с последующим освобождением от этой тары и избирательной подачей в силосы хранения с обеспечением равномерного чередования в каждом из силосов хранения дозированно подаваемых в него количеств сырья из разных партий, одновременно находящихся на складе хранения, при этом для обеспечения избирательного перемешивания сырья из различных партий, в том числе доставляемых с различных предприятий - изготовителей сырья, силосный корпус оборудуют не менее чем двумя силосами для хранения сырья и не менее чем двумя силосами для смешения сырья, а дальнейшее перемешивание сырья осуществляют в силосах для смешения при избирательной, в том числе чередующейся, подаче сырья из разных силосов хранения, при этом подачу сырья в силосы смешения производят из каждого силоса хранения отдельно или одновременно, по крайней мере, из нескольких силосов хранения.

Перемешивание сырья в силосах смешения могут производить при непрерывной объемной циркуляции и рециркуляции содержимого силосов смешения, причем кратность рециркуляции не менее чем в 7 раз превышает кратность циркуляции, определяемой расходом сырья, подаваемого на растворение, причем управление транспортными операциями по подаче и смешению сырья осуществляют централизованно с дублированием, по крайней мере, устройств отключения, смонтированных у приводных электродвигателей.

Для обеспечения, по крайней мере, механизированных подачи и разгрузки сыпучего сырья гранул ацетилцеллюлозы, гибкую тару могут выполнять с приспособлениями для механизированных захвата, подъема и подачи в силос и быстрого высыпания.

В конкретном примере отделение смешения ацетилцеллюлозы состоит из силосного корпуса и примыкающего к нему склада емкостью по ацетилцеллюлозе 40000 кг. В складе осуществляется прием с автотранспорта и хранение ацетилцеллюлозы в мешках или контейнерах.

Силосный корпус состоит из 8 силосов емкостью по 316 м3, 4 из которых предназначены для хранения и 4 для смешения.

Из силосов для хранения ацетилцеллюлоза подается в силосы для смешения.

Подача может производиться из каждого силоса отдельно или одновременно из нескольких силосов.

Смешение производится при непрерывной циркуляции содержимого силосов смешения. Кратность циркуляции в 8-16 раз превышает расход ацетилцеллюлозы в химическом участке.

Транспортировка ацетилцеллюлозы (АЦЦ) в силосное отделение, смешение и подача на растворение полностью механизированы.

Управление транспортными операциями передачи АЦЦ из отделения смешения в отделение приготовления навесок и контроль за ними может производиться как из отделения смешения, так и из отделения загрузки.

Включение каждой единицы оборудования возможно также произвести с помощью кнопок местного управления, расположенных около электродвигателей.

Транспортные операции по загрузке и выгрузке силосов хранения и смешения и подача АЦЦ в химический участок осуществляются системой ковшевых ленточных элеваторов, винтовых конвейеров и дозаторов.

Мешки с АЦЦ укладываются в тележки и подвозятся к месту загрузки, а контейнеры с АЦЦ транспортируются подвесным электрическим краном ПК-512.

Для получения большей равномерности показателей смешения АЦЦ одновременно в силос может загружаться до 5-7 партий. С пульта управления включается элеватор Э1 и сблокированные с ним конвейер К1 и пылеулавливающая установка, после чего АЦЦ засыпается в загрузочный бункер, АЦЦ с помощью К1 и Э1 поднимается в надсилосное помещение и по массопроводам поступает в силосы хранения.

Управление передачей АЦЦ из силосов хранения (СХ) в силосы для смешения СС14 производится с пульта управления. Смешение АЦЦ происходит непрерывно при его циркуляции. При этом работают дозаторы конвейеры и элеватор. К циркулирующему потоку АЦЦ с помощью конвейеров и дозаторов производится добавка АЦЦ из силосов хранения СХ.

Смешанный АЦЦ передается в отделение растворения с помощью дозаторов, конвейеров и элеватора при одновременной его циркуляции по системе смешения.

Приготовление раствора производится в химическом участке по матированному потоку, глянцевому потоку и крашеным потокам.

Матирование АЦЦ производится путем подачи смеси двуокиси титана с ацетатом целлюлозы через дозатор при транспортировании ацетата целлюлозы по конвейеру.

Количество двуокиси титана берется (0,37+ -0,02)% от веса загружаемого абсолютно сухого АЦЦ.

Для приготовления прядильного раствора применяется следующее сырье и материалы:

[C6H7O2 (OCOCH3)2OH]n

Двуокись титана - Т102 (при получении матированного волокна). Водоацетоновая смесь, состоящая из 95% ацетона и 5% воды. При этом используемая в составе растворителя вода имеет степень минерализации 0,01 • 10-2 г/см3. Прядильный раствор дополнительно содержит также NaCl в количестве 1,5 • 10-4 г/экв/кг ацетилцеллюлозы, или сернокислые соли щелочных металлов или аммония в количестве от 1,5•10-4 до 1,5•10-2 г/экв/кг ацетилцеллюлозы.

Возвратные отходы в виде волокна и раствора.

Материалы для фильтрации растворов:

полотно иглопробивное для фильтрация прядильных ацетатных растворов;

бумага для фильтрации растворов ацетата целлюлозы;

тканые хлопчатобумажные материалы;

фильтры хлопчатобумажные обезжиренные.

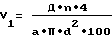

Водоацетоновая смесь, поступающая в химический участок из участка регенерации летучих растворителей, должна соответствовать требованиям, указанным в табл. 1.

Для антистатической отделки волокна в прядильный раствор можно вводить метилолалкилгуанаминов.

Для повышения термостойкости можно вводить гризео-фульвин в количестве 0,15 мас.% от массы АЦЦ.

Загрузка и растворение АЦЦ.

С конвейера АЦЦ ссыпается в бункер-тележку, которая устанавливается на платформенных весах этажом ниже. Заполнение бункера-тележки производится до расчетного веса. Количество АЦЦ меняется в зависимости от концентрации раствора, от количества загружаемых волокнистых отходов, влажности АЦЦ и емкости загружаемого аппарата - растворителя.

Бункер-тележка с АЦЦ по рельсам подвозится к загрузочному люку растворителя.

Используются вертикальные растворители, изготовленные из стали, эмалированные внутри или облицованные футеровочной плиткой и оснащенные мешалкой и противобилами.

Для обеспечения безопасного ведения процесса и получения качественного раствора загрузка растворителя должна проводиться в установленной последовательности.

При простое свыше двух часов растворитель перед загрузкой должен быть дважды продут азотом. При закрытом люке, открытой воздушной линии и работающей мешалке сливается (420-490) кг водоацетоновой смеси. Мешалка отключается, открывается люк и подсоединяется загрузочный рукав. Включается мешалка, загружается навеска волокнистых отходов при одновременном сливе водоацетоновой смеси (ВАС). Дозировка ВАС ведется ковшевым дозатором.

После окончания загрузки отходов над загрузочным люком устанавливается бункер-тележка с навеской АЦЦ. АЦЦ равномерно ссыпается в растворитель через дозирующую воронку и рукав при одновременном сливе водоацетоновой смеси. Последняя порция ВАС (350-420) кг сливается по окончании загрузки АЦЦ.

Продолжительность загрузки корректируется в зависимости от показателей ацетата целлюлозы и количества загружаемых отходов.

Растворение АЦЦ ведется в соответствии с установленным режимом. Время и цикл растворения зависят от показателей АЦЦ и количества загружаемых волокнистых отходов.

По окончании цикла растворения отбирается проба на растворимость и для матированного волокна - распределение Т102. Анализ проводится под микроскопом. При неудовлетворительной растворимости и неравномерном распределении Т102 отбор проб производится через каждый час до получения удовлетворительного результата.

При достижении удовлетворительной растворимости из растворителя через отборочный краник отбирается проба раствора на определение концентрации.

Корректировка концентрации раствора с содержанием АЦЦ ниже нормы производится добавкой волокнистых отходов, а при концентрации выше нормы добавлением водоацетоновой смеси с последующим перемешиванием до получения удовлетворительного результата. При необходимости производятся повторные добавки.

После окончания растворения прядильный раствор проходит три фильтрации. Фильтрация производится на рамных фильтр-прессах марки ФПГ-25-700/25. Для улучшения фильтруемости можно использовать хлористый метилен.

Для снижения вязкости с целью увеличения скорости фильтрации перед каждым фильтр-прессом раствор подогревается в одноходовых трубчатых теплообменниках. Замер температуры раствора осуществляется в общем коллекторе после всех фильтр-прессов. Подогрев раствора производится обогревающей, водой нагретой до соответствующей температуры в теплообменниках.

Приготовленный раствор из растворителя под давлением азота не более 3 кг/см2 продавливается через фильтр-ловушку и коловратным насосом перекачивается в промежуточную емкость или непосредственно после фильтр-ловушки, минуя промежуточную емкость, подается к зубчатым насосам на первую фильтрацию.

Раствор, очищенный в фильтр-ловушке от механических примесей и крупных нерастворившихся агрегатов АЦЦ, поступает из промежуточной емкости либо из растворителя в заборный коллектор насосов первой фильтрации. Насосы подают раствор из заборного коллектора на фильтр-пресс первой фильтрации.

Смена фильтровального материала на прессах первой фильтрации производится по мере его засорения, о котором свидетельствует падение скорости фильтрации или увеличение содержания нерастворившихся частиц в растворе после выхода из пресса.

После смены фильтр-материала на прессе через него ведется циркуляция раствора в промежуточную емкость не менее 40 минут.

Раствор после первой фильтрации собирается в общий коллектор и поступает в промежуточную емкость. После первой фильтрации установлены 2 промежуточные емкости. В одну емкость раствор поступает после первой фильтрации, из другой раствор подается на фильтр-пресс второй фильтрации. Промежуточные емкости работают попеременно. Допускается работа одной емкостью.

Из промежуточной емкости раствор под давлением азота до 3 кгс/см2 поступает в коллектор насосов второй фильтрации.

Смена фильтровального материала на прессах второй фильтрации производится при снижении скорости фильтрации, которая определяется по времени заполнения промежуточных емкостей и по чистоте растворов, поступающих с прессов - количество нерастворившихся частиц не должно превышать 10 единиц.

После замены фильтр-материала через фильтр-прессы ведется циркуляция раствора не менее (1,5-2) часов в промежуточную емкость.

Раствор после фильтрации собирается в общий коллектор и поступает в промежуточную емкость. Для раствора после второй фильтрации установлены 2 промежуточные емкости, которые работают попеременно. В одну емкость раствор поступает после второй фильтрации, из другой раствор подается на третью фильтрацию. В некоторых случаях допускается работа одной емкостью.

На третьей фильтрации установлены такие же фильтр-прессы и зубчатые насосы, как на 1 и 2 фильтрациях.

Частота проведения анализов на содержание нерастворившихся частиц с фильтр-прессов 1,2,3-ей фильтрацией - не реже 1 раза в сутки с каждого пресса.

Замена фильтр-материала на фильтр-прессах третьей фильтрации проводится как по снижении скорости фильтрации, так и по чистоте раствора.

Скорость третьей фильтрации должна быть такой, чтобы время заполнения прядильного бака соответствовало времени выпрядания раствора из прядильного бака или было бы меньше этого времени.

Содержание нерастворившихся частиц в растворе не должно превышать 4 единиц.

После замены фильтровального материала через фильтр-пресса ведется циркуляция раствора не менее (1,5-2) часов.

Раствор, стекший в поддон при замене фильтровального материала, загружается в шламоотделитель и азотом под давлением до 3 кгс/см2 передавливается в растворитель отходов. По мере заполнения отходы передавливаются в следующий растворитель, большей емкости, где раствор доводится до нормы по концентрации и содержанию двуокиси титана, затем фильтруется через фильтр-пресс в промежуточную емкость.

Далее раствор фильтруется по схеме общего потока, проходя 1, 2 и 3 фильтрации.

Раствор после третьей фильтрации собирается в общий коллектор и подается в прядильные баки. Прядильный бак - вертикальный, стальной, футерован облицовочной плиткой или эмалирован.

Трубопроводы, через которые идет заполнение прядильных баков, спускаются на расстояние (200-300) мм до дна бака.

Из прядильного бака раствор зубчатым насосом подается в прядильный участок на фильтр-прессы четвертой фильтрации.

Поток приготовления глянцевого прядильного раствора организован на оборудовании химического участка и потоков закрашивающей установки.

Глянцевый прядильный раствор готовится в горизонтальном растворителе с лопастно-винтовой мешалкой емкостью 10 м3 и четырех вертикальных растворителях емкостью 7,8 м3.

При удовлетворительном анализе раствор из растворителя передавливается через фильтр-ловушку в промежуточную емкость Маурер и оттуда подается зубчатым насосом на фильтр-прессы первой фильтрации и насосом марки ДС-125А на фильтр-прессы первой фильтрации.

Из растворителя при получении удовлетворительного анализа раствор подается через фильтр-ловушку непосредственно на фильтр-прессы первой фильтрации, или передавливается в промежуточную емкость, затем на фильтр-прессы первой фильтрации.

Смена фильтровального материала на фильтр-прессах первой фильтрации проводится по мере их засорения, что характеризуется падением скорости фильтрации или увеличением содержания нерастворившихся частиц в растворе после выхода из пресса более 25 шт.

После замены фильтр-материала на прессах первой фильтрации через фильтр-пресс ведется циркуляция раствора в промежуточную емкость в течение 40 мин. При необходимости допускается фильтрация без проведения циркуляции.

После первой фильтрации глянцевый раствор поступает на 3 и 4 потоки закрашивающей установки: в промежуточную емкость, откуда зубчатым насосом через теплообменник подается на фильтр-прессы второй фильтрации.

После второй фильтрации раствор собирается в промежуточную емкость и подается насосом через теплообменник на фильтр-пресс третьей фильтрации.

После третьей фильтрации раствор подается в прядильный бак, откуда зубчатыми насосами подается в прядильный участок на фильтр-прессы четвертой фильтрации.

Давление глянцевого раствора при передаче из закрашивающей установки в прядильный участок регулируется прибором типа МТ-712-Р.

Для приготовления прядильного раствора, крашенного в массе, служат два малых и два больших потока химического участка и два потока закрашивающей установки. Для приготовления крашеных прядильных растворов используется глянцевый или матированный раствор АЦЦ. Приготовление глянцевого раствора ведется в горизонтальном растворителе с лопастно-винтовой мешалкой емкостью 10 м3. По окончании растворения и при удовлетворительном анализе раствор из растворителя передавливается через фильтр-ловушку в промежуточную емкость, откуда через коллектор зубчатым насосом подается на фильтр-пресс первой фильтрации и с помощью подпорного насоса марки ДС-125А на прессы первой фильтрации.

В химическом участке в растворители загружается матирований или глянцевый раствор, возвратные отходы, водоацетоновая смесь и краситель. Загрузка раствора в растворители объемная, до метки на мешалке растворителя. В качестве красителя можно использовать вторичные или третичные ароматические амины и др.

Краситель берется по заданной рецептуре, взвешивается на весах в весовой комнате. Загрузка отходов того же цвета производится после слива водоацетоновой смеси.

Навеска красителя в соответствующей таре транспортируется к растворителю. Загрузка раствора ведется при работающей мешалке с одновременной загрузкой красителя (в 7-8 приемов) и заливом водоацетоновой смеси на краситель из мерников.

По окончании загрузки раствор перемешивается и циркулируется зубчатым насосом по линии циркуляции.

При плохом анализе делаются соответствующие добавки и раствор дополнительно перемешивается и циркулируется в течение 6 часов на больших потоках и не менее 3 часов на малых потоках, после чего отбираются повторные анализы.

Готовый раствор из растворителя зубчатыми насосами передавливается в промежуточную емкость, откуда подается на третью фильтрацию. При необходимости третью фильтрацию можно вести непосредственно из растворителей.

После второй фильтрации через фильтр-пресс раствор подается в промежуточную емкость, откуда через тот же фильтр-пресс идет третья фильтрация.

Для фильтр-пресса фильтровальными материалами служат:

полотно иглопробивное - 1 слой

бумага - 30 слоев

бязь - 1 слой

или

фильтрованбой - 1 слой

полотно иглопробивное - 2 слоя или фильтр хлопчатобумажный - 1 слой

бумага - 10 слоев

батист - 1 слой.

Для фильтр-пресса вместо батиста допускается использовать 1 слой бязи.

После третьей фильтрации раствор поступает в прядильные баки.

Из прядильных баков крашеный раствор под давлением азота передается зубчатыми насосами в прядильный участок.

Время обезвоздушивания не регламентируется.

Регулирование давления раствора, подаваемого в прядильный участок на четвертую фильтрацию, производится регулятором давления типа 04-МСТМ-410 или открытием или закрытием вентиля на байпасной линии.

На закрашивающей установке глянцевый раствор из химического участка после первой фильтрации разделяется на четыре потока.

Загрузка раствора, красителя и возвратных отходов в смесители закрашивающей установки производится аналогично крашеным потокам химического участка. Водоацетоновая смесь загружается из мерника закрашивающей установки.

После окончания загрузки раствор перемешивается в течение 4 часов, а затем ведется перемешивание с циркуляцией не менее 6 часов. Отбор проб на анализ проводится через 6 часов после начала циркуляции.

При плохом анализе делаются соответствующие добавки и раствор дополнительно перемешивается и циркулируется в течение 6 часов, после чего отбираются повторные анализы.

Готовый крашеный раствор через фильтр-ловушки зубчатыми насосами передавливается в емкость, откуда зубчатыми насосами через теплообменники подается на фильтр-прессы второй фильтрации.

После второй фильтрации раствор собирается в промежуточные емкости и подается насосами через теплообменники на фильтр-прессы третьей фильтрации.

После третьей фильтрации раствор подается в прядильные баки, откуда подается зубчатыми насосами в прядильный участок на четвертую фильтрацию.

Регулирование давления крашеного раствора потоков закрашивающей установки, подаваемого на четвертую фильтрацию, производится регулятором давления типа МТ-712Р.

Для обеспечения химического и прядильного участков фильтровальными материалами, необходимыми для фильтрации прядильных растворов, предназначена настилочная мастерская.

В качестве фильтровальных материалов для фильтрации применяются следующие материалы: бумага для фильтрации растворов ацетата целлюлозы, фильтрованбой хлопчатобумажный, фильтры хлопчатобумажные обезжиренные, батист, полотно иглопробивное, бязь.

Бумага для фильтрации растворов ацетата целлюлозы поступает в участок рулонами весом от 20 до 50 кг в каждом рулоне, ширина рулона 90 см. Бумага разматывается с рулона на станке и режется на прокладки по 10,20,30 слоев. Размер прокладки (87 х 90) см.

Фильтры хлопчатобумажные обезжиренные поступают кипами в виде готовых прокладок размером (87 х 84) см или (205 х 100) см.

Полотно иглопробивное поступает в рулонах, ширина которых 170 см.

Батист поступает кусками шириной 80 см.

Фильтрованбой поступает кусками шириной 100 см.

Бязь суровая поступает кусками шириной не менее 82 см. Для раскроя ткани предназначена электрорезальная машина ЭЗМ-2.

Ткань разрезается на прокладки размером (85 х 86) см, а иглопробивное полотно - (84 х 90) см.

Максимальная толщина раскраиваемого настила ткани составляет 100 мм.

Пробивка отверстий на фильтр-полотнах производится на гидравлическом 40-тонном прессе модели 2135-1М с рабочим давлением до 300 кгс/см2. Одновременно пробивается не менее 10 прокладок. Подготовленные фильтр-полотна складываются в помещении настилочной мастерской. До трехсуточного запаса фильтр-полотна опускаются на тележках в кладовую подвального помещения.

Готовой продукцией прядильного участка цеха по производству АЦЦ волокна является нить ацетатная комплексная блестящая или матированная, крашенная в массе: матированная и блестящая.

Прядильный раствор поступает из химического участка по магистральным трубопроводам. Из магистральных трубопроводов раствор поступает в теплообменники перед фильтр-прессами четвертой фильтрации.

Перед поступлением на прядильные машины раствор фильтруется на прессах четвертой фильтрации.

Фильтр-прессы рамные, рамы и плиты чугунные, эмалированные.

С целью снижения вязкости раствор перед входом в фильтр-пресс подогревается в трубчатом теплообменнике.

Смену фильтр-материала на прессах производят по мере засоренности с учетом срока службы.

С фильтр-прессов раствор поступает в два коллектора и по ним подается на прядильные машины.

Ацетатная нить формуется по сухому способу в зарытой шахте, противотоком подается подогретый воздух. Раствор продавливается через отверстия фильер в виде тонких струек.

При высокой температуре в прядильной шахте ацетон испаряется, ацетат целлюлозы формуется в тонкие элементарные нити.

Условия формования выбираются в зависимости от состава прядильного раствора, линейной плотности получаемой нити.

Для снижения вязкости прядильного раствора, для испарения ацетона при формовании нити и улучшения эластических свойств нити раствор перед поступлением в фильеру подогревается в подогревателях и/или в его состав вводят пластификатор - диалкилсульфоны.

Температурный режим в шахте устанавливается подачей воздуха в нижнюю часть шахты в зависимости от ассортимента и отбора ацетоновоздушной смеси из верхней части.

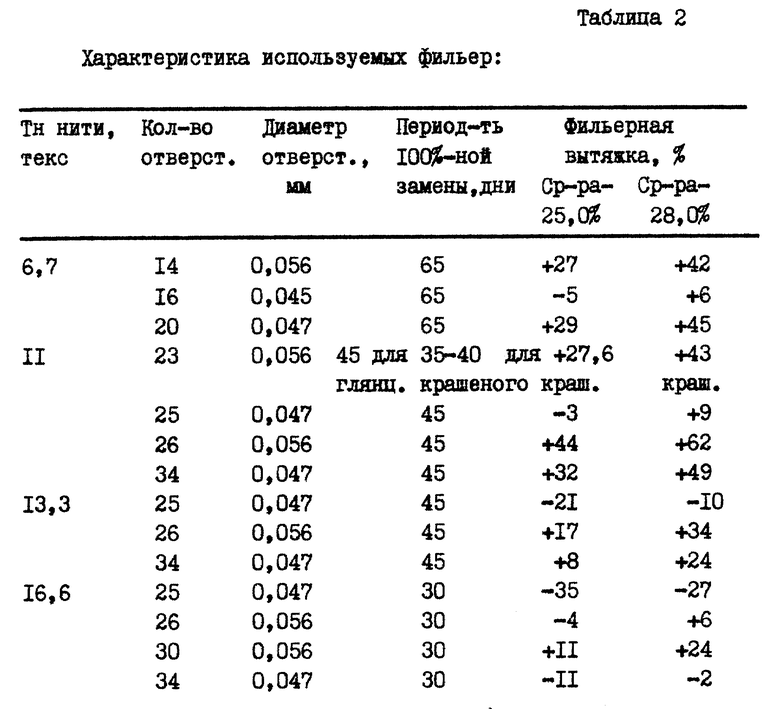

Количество отсасываемого технологического воздуха при заданной концентрации ацетона в шахте зависит от скорости формования и линейной плотности нити. Наиболее благоприятные условия формования нити такие, когда концентрация паров ацетона около фильеры максимальна и постепенно убывает по пути выхода нити из шахты. Качество нити зависит от фильерной вытяжки, которая характеризует степень вытягивания нити на пути от фильеры к приемному устройству. Фильерная вытяжка зависит от концентрации прядильного раствора и от живого сечения фильеры (числа и диаметра отверстий).

Величина фильерной вытяжки определяется по формуле:

где v - скорость прядения, м/мин;

v1 - скорость истечения раствора из отверстий фильеры, м/мин.

Скорость истечения прядильного раствора из отверстий фильеры может быть найдена по формуле:

где д - подача дозирующего насосика в см3 за 1 оборот;

n - число оборотов дозирующего насосика в минуту;

a - число отверстий в фильере;

d - диаметр отверстий фильеры.

Формование ацетатной нити производится на прядильной машине с противоточной системой подачи технологического воздуха типа ПА-240-И и ПА-240-ИЗ.

Прядильная машина ПА-240-И - двухэтажная с двумя изолированными сторонками. На машине 100 рабочих мест (по 50 мест на сторонке).

Каждая сторонка работает независимо от другой сторонки, т.е. у каждой есть индивидуальный привод насосного вала, прядильных дисков, замасливающих шайб, вентилятор технологического воздуха.

На прядильной машине ПА-240-ИЗ привод насосного и галетного валок осуществлен от одного двигателя на обе сторонки машины, отсос технологического воздуха осуществляется одним вентилятором на все 100 мест.

В верхней части машины расположены насосный вал, растворопроводящая гарнитура, обогревающие головки, вентилятор технологического воздуха и воздуховод ацетоновоздушной смеси. В нижней части машины расположен привод насосного вала и прядильных дисков, замасливающие шайбы, прядильные диски, механизм раскладки нити, электроверетена.

Прядильный раствор после четвертой фильтрации непрерывно подается по трубопроводу к подпорному насосу для группы прядильных машин, которым раствор подается в коллектор машин под давлением.

Из коллектора прядильной машины раствор поступает в насосную стойку и в дозирующий насосик. Производительность дозирующего насосика 1,8 см3/об. Дозирующие насосики приводятся в движение от насосного вала, число оборотов которого рассчитывается в зависимости от скорости формования, линейной плотности нити и концентрации прядильного раствора. Насосиком раствор подается в фильтр-палец: свечевой фильтр или на глянцевом и матированном потоке в титановый фильтрующий элемент. В качестве фильтрующего материала в свечевом фильтре применяется: фланель - 2 слоя и ткань N 3 - 3 слоя.

Принцип фильтрации в свечевом фильтре - из корпуса в палец.

Срок службы фильтр-материала свечевых фильтров на прядильных машинах - до 100 дней.

В зависимости от качества перерабатываемого ацетата целлюлозы периодичность замены фильтр-материала может меняться по распоряжению начальника цеха с разрешения главного инженера.

Срок службы титановых фильтрующих элементов устанавливается не более 3-х лет в зависимости от качества самого фильтрующего элемента, качества перерабатываемого ацетата целлюлозы, качества выпускаемой нити.

Из фильтр-пальца прядильный раствор под давлением, создаваемым прядильным насосиком, направляется по наружному червяку к подогревателю раствора.

Подогрев раствора осуществляется в змеевике, заключенном в цилиндр подогревателя. Для подогрева раствора в подогревателе циркулирует горячая умягченная вода.

Каждый центробежный насос обслуживает одну прядильную машину. Системой предусмотрено питание горячей водой прядильных машин отдельно по сторонкам.

Подогретый раствор поступает в фильеру. В фильере раствор фильтруется от мельчайших посторонних примесей.

В качестве фильтрующего материала в фильере применяются:

2 слоя фланели, 3 слоя батиста и 1 слой вискозного шелка.

Контроль за засоряемостью фильер в процессе эксплуатации оборудования осуществляется по поперечному срезу нити в период обследования технологического состояния прядильных машин.

Характеристика фильер дана в табл. 2.

Струйки раствора, выходя из фильеры, попадают в прядильную шахту.

Каждая шахта прядильной машины представляет собой алюминиевую трубку диаметром 0,152 м, длиной 3,04 м, толщиной стенки 1,6 мм с изоляцией из асбеста со слоем шлаковой ваты. От верхней части каждой шахты отходит патрубок, который соединен с общим вытяжным газоходом ацетоновоздушной смеси, идущим в участок регенерации летучих растворителей.

Нижняя часть прядильной шахты входит в камеру для подачи горячего воздуха.

Количество отсасываемого воздуха из шахты рассчитывается в зависимости от линейной плотности нити, скорости формования, концентрации ацетона в ацетоновоздушной смеси.

Воздух забирается из помещения и вентилятором нагнетается в воздуховод.

Перед поступлением на машину воздух подогревается в калориферах перегретой водой.

Из главного воздуховода воздух поступает в прядильные шахты через калибровочную шайбу. Воздуха поступает больше, чем потребное количество. Излишек горячего воздуха возвращается по внешнему воздуховоду в систему вентиляции, т. е. происходит рециркуляция технологического воздуха. Этим достигается постоянная температура воздуха внутри системы и исключается разница в поступлении воздуха по отдельным шахтам.

С целью снижения электризуемости нити и уменьшения трения нити о нитепроводящие детали при текстильной переработке на выходящую из шахты нить наносится безводный замасливатель. Замасливатель поступает от поставщика готовый к употреблению. Со склада масел замасливатель закачивается в напорную барку, расположенную на 2-м этаже помещения прядильных машин, откуда самотеком поступает в корытца прядильных машин.

Замасливание нити осуществляется с помощью двух стальных шайб.

Нижняя шайба погружена в ванну с замасливателем. Верхняя шайба состоит из двух дисков и имеет V - образный профиль сечения и зазор. Верхняя шайба получает вращение от нижней шайбы.

Замасливатель попадает в зазор верхней шайбы при соприкосновении ее с нижней шайбой. Замасливатель наносится на нить при прохождении ее через зазор верхней шайбы. Изменяя скорость вращения шайб, можно регулировать количество наносимого замасливателя. Допустимый зазор в шайбах (0,2-0,34) мм.

С целью выравнивания вязкости замасливателя по всей длине замасловочных корытц производится его циркуляция, которая осуществляется с помощью шестеренчатого насосика, установленного на вертикальном насосном валу. Замасленная нить поступает на прядильный диск, вращением которого задается скорость формования. Число оборотов прядильных дисков и насосного вала настроены синхронно.

С прядильных дисков нить через нитепроводник принимается на бобину. Каждое приемное место состоит из кольца, бегунка, электроверетена, бобины. Прядильное кольцо - самосмазывающееся, имеет хорошо отполированную поверхность. Кольца всегда должны поддерживаться в хорошем состоянии, регулярно смазываться.

Смазка колец осуществляется специальным индустриальным маслом И-12 А.

Периодичность смазки колец - 1 раз в сутки.

Замена колец производится одновременно со сменой фильер.

В качестве фильтра для масла при смазке колец применяются прокладки из кирзы N 1, замена которых производится одновременно с кольцами.

В качестве фитиля для колец применяется хлопчатобумажная пряжа кардного прочеса, а в качестве заправочной тесьмы - шнур-чулок ШХБЧ-5,0 арт.511 т.

На кольце находится стальной бегунок. Вес бегунка подбирается в зависимости от толщины нити, скорости формования и массы нити на паковке.

Нить, проходя через бегунок, наматывается на вращающуюся бобину. Вращаясь, бобина наматывает нить с такой же скоростью, с какой она подается от прядильного диска. За один оборот бегунка пучок элементарных нитей получает один виток кручения.

Число кручений на метр определяется по формуле:

где Пб - скорость вращения бегунка, об/мин;

v - скорость формования, м/мин.

Число оборотов электроверетена 5500 - 8000 об/мин.

Ток из сети с частотой 50 Гц/сек преобразователем частоты преобразуется в ток с частотой 100, 138 Гц/сек.

Раскладка нити на бобине осуществляется при движении веретен с бобинами в вертикальном направлении за счет работы гидропривода.

Гидравлическая система машин работает на турбинном масле 22. Заменителем может быть масло индустриальное И-12А.

С целью наработки паковок, равномерных по массе, съем бобин с нитью и заправка нити на пустые бобины производится строго по сигнализации.

Снятые с веретена бобины с нитью рассортировываются оператором в соответствии с действующими требования на межоперационный контроль, годные бобины с нитью вешаются на тележки для выстаивания перед машиной в течение 4-5 часов и последующей транспортировки продукции в отделении комплектации партий, где выстаиваются не менее 24 часов в климатических условиях для выравнивания влажности и замасливателя на нити по слоям.

Полученная АЦЦ нить подвергается текстильной обработке.

Нить на прядильных бобинах, предназначенная для перемотки, поступает после выстаивания в отделении комплектации партий.

Перемотка нити производится с целью увеличения паковки и ликвидации внешних пороков нити, полученных при прядении.

Перемотка нити производится на перемоточных машинах "Фаворит-15".

Перемоточная машина состоит из 3-х основных узлов:

шпулярника, головки машины и рабочего стола. Установка бобин с нитью на шпулярнике производится по секциям строго по съемам с прядильных машин. Количество бобин на шпулярнике должно строго соответствовать количеству нитей на катушке в соответствии с требованиями потребителя. Загрузка шпулярника производится с таким расчетом, чтобы на обеих сторонах его располагалось одинаковое количество бобин. Со шпулярника нить проходит ряд нитепроводящей гарнитуры (нитенатяжитель, промежуточные пленки, направляющие планки, механизм самоостанова, кассейную доску, направляющую и распределительную гребенки, механизм замасливания нити).

Для перемотки нитей с прядильных бобин применяется нитенатяжитель колкового типа.

Нитенатяжитель состоит из кронштейна, 2-х глазков и колков, на которые надевается соломка из ситалла "БЛ", диаметром (5,2-5,4) мм.

Вся нитепроводящая гарнитура изготавливается из ситалла "БЛ".

Для натяжения нити применяется схема заправки ее путем углов обхвата соломки.

Шпулярник перемоточной машины оснащен механизмом самоостанова.

На рабочем столе перемоточной машины расположены: 2 гребенки (направляющая и распределительная), механизм замасливания нити.

Для замасливания применяется 10% эмульсия замасливателя А-1 или А-32.

Все перемоточные машины оснащены счетчиками оборотов и счетчиками метража.

Для выравнивания и снижения натяжения нитей в процессе перемотки и уменьшения объемной массы нитей на катушке используется кассейная доска типа "А" на расстоянии 1,5 м от стола перемоточной машины при расстоянии от шпулярника до стола перемоточной машины 3,5 м. Заправка нитей в кассейную доску и заднюю гребенку производится согласно схеме N 1.

Для сохранения определенной плотности намотки нити на катушке служит прижимной валик.

Нити на катушках упаковывают в один слой конденсаторной бумаги, один слой оберточной бумаги, картон и завязывают тесьмой или обклеивают клеевой лентой. Каждая катушка сопровождается ярлыком.

Катушки укладывают по две в деревянный барабан. Хранят и транспортируют катушки в горизонтальном положении.

Упаковка секционных катушек и комплектация партий производится в соответствии с ГОСТ 25388-82 с изм.1, 2, 3, 4.

Ацетатная нить на секционных катушках комплектуется в партии, в которых определяется сортность по физико-механическим показателям, внутрипаковочным и внешним дефектам, и передается в сортировочно-упаковочный отдел для оформления и сдачи на склад готовой продукции.

Главная цель кручения - придание нитям компактной формы взаимным сцеплением элементарных волокон и ряда физико-механических свойств, которые улучшают условия переработки нитей и качество изделий.

Под круткой понимают среднее число витков на единицу длины. Крутка определяется по формуле

где nв - частота вращения веретена, об/мин;

v - линейная скорость нити, м/мин.

В зависимости от назначения нитей крутка различается по величине и направлению (левая крутка S и правая крутка Z). Крутка ацетатной нити производится на крутильных машинах КМ-41 и этажных крутильных машинах КЭ-250-ЗИ.

При наработке полного веса выходные паковки с нитью снимаются на тележку, взвешиваются и отправляются в сортировочно-упаковочный отдел.

Текстурирование нити - придание объемности, извитости и растяжимости осуществляется на машинах МЭОН-160-И и ФТ-250-И.

Компактность текстурированных нитей достигается методом кручения или аэродинамическим способом.

Технологический процесс получения текстурированной однородной и неоднородной нитей, компактность которых достигается методом кручения, состоит из следующих переходов:

1. Текстурирование на машинах МЭОН-160-И или ФТ-250-И.

2. Крутка на машинах ТК-160-И и ТК2-160-М.

3. Перемотка на машинах БП-240-А, БП-260-В.

Сущность технологического процесса получения текстурированных комбинированных пневмосвязанных нитей заключается в придании объемности нитям в процессе текстурирования и одновременно компактности с помощью пневмофорсунок, установленных между натяжным валиком и нитераскладчиком.

Выработанная нить направляется в сортировочно-упаковочный отдел.

После производства нити отработанный ацетон в виде ацетоновоздушной смеси подают в рекуперационную установку, где подвергают процессам сорбции путем, по крайней мере, однократного поглощения ацетона активным углем с последующей десорбцией посредством острого, преимущественно водяного пара, а полученный рекуперат подвергают ректификации и после нейтрализации избыточной кислотности рекуперат подают в хранилище для повторного использования, причем после десорбции восстанавливают активность угля путем сушки и охлаждения.

После сорбции очищенный воздух из адсорбера через выхлопной патрубок, выхлопной канал и выхлопную трубу выводят в атмосферу, причем температуру в конце сорбции принимают не превышающей 52oC, при десорбции температуру пара на коллекторе принимают 130-155oC при давлении 2,0-4,5 кгс/см2, в конце десорбции температуру и давление в адсорбере принимают не больше соответственно 130oC и 0,1 кгс/см2, причем рекуперат из холодильника с температурой не выше 30oC подают в емкость подземного, или полузаглубленного, или обвалованного промежуточного хранилища, откуда насосами перекачивают в отделение ректификации, а воздух и несконденсировавшиеся в конденсаторе остаточные пары ацетона отсасывают вентилятором высокого давления и возвращают в адсорбер на сорбцию, сконденсировавшуюся в трубопроводе рекуперата смесь ацетона и воды подают в малый холодильник рекуперата для охлаждения, а затем - в емкость подземного, или полузаглубленного, или обвалованного хранилища, а конденсат, образующийся при конденсации водяного пара, отводят через гидрозатвор в нижней части адсорбера в ливневую канализацию.

Получаемый рекуперат подвергают нейтрализации раствором кальцинированной соды в емкости хранилища, после чего рекуперат передают на ректификацию.

Сушку угля производят горячим воздухом с температурой не больше 80oC, а затем уголь подают в адсорбер, причем температуру угля в адсорбере в конце сушки назначают не превышающей 60oC.

Реализация заявленного способа обеспечивает снижение обрывистости волокон, позволяет повысить разрывную нагрузку на 15%, улучшение упругих свойств, снижение электризуемости волокон на 12%, повышение термо- и светостойкости на 9%.

Сущность изобретения: в способе производства ацетилцеллюлозного волокна активацией целлюлозы набуханием и обработкой концентрированной уксусной кислотой распылением последней на целлюлозу, перемешиванием обработанной целлюлозы в силосах смешения, высаживанием, промыванием, центрифугированием, сушкой, перемешиванием полученной ацетилцеллюлозы с двуокисью титана, растворением в водно-ацетоновой смеси, фильтрацией, продавливанием через фильеру в закрытую шахтную машину, продуваемую горячим воздухом, замасливанием, паковкой с подкруткой в жесткую или мягкую паковку - бобины, кулич, кручением путем вращения паковки с раскладкой нити и с помощью нитеводителя на приемный патрон крутильной машины, причем отработанный ацетон рекуперируют посредством сорбции путем по крайней мере однократного поглощения активным углем и десорбцией обработкой острым водяным паром, рекуперат направляют на ректификацию и нейтрализацию с последующей подачей в хранилище для повторного использования, а активность угля восстанавливают сушкой и охлаждением, растворение проводят в смеси ацетона и воды, взятых в соотношении 95-96:4-5, имеющей степень минерализации по содержанию ионов двухвалентных металлов /0,01-0,03/ 10-2, в присутствии солянокислых солей щелочных металлов в количестве от 1,5•10-4 до 1,5•10-2 г/экв/кг ацетилцеллюлозы. Технический результат - повышение качества волокна. 22 з.п.ф-лы, 2 табл.

где v - скорость прядения, м/мин;

v1 - скорость истечения раствора из отверстий фильеры, м/мин.

| Костров Ю.А | |||

| Химия и технология производства ацетатного волокна | |||

| - М.: Химия, 1967, с.27, 83 - 84, 89 | |||

| Способ приготовления прядильного раствора для ацетатных волокон | 1988 |

|

SU1666585A1 |

| Способ получения прядильного раствора ацетилцеллюлозы | 1973 |

|

SU495395A1 |

| Роговин З.А | |||

| Основы химии и технологии производства химических волокон | |||

| - М.-Л., 1965, т.1, с.162 - 166, 50, 60, 591 - 594, 613 - 615. | |||

Авторы

Даты

1999-09-27—Публикация

1998-08-24—Подача