Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации медно-молибденовых руд.

Известен способ обогащения медно-молибденовых руд, включающий рудоподготовку, коллективную медно-молибденовую флотацию и разделение коллективного концентрата, основанное на совмещении пропарки и селективной флотации с использованием сернистого натрия для депрессии минералов меди. При этом пульпа допогревается до 70-80оС острым паром в каждой камере флотационной машины. Флотация зерен молибденита осуществляется на пузырьках пара [1] Недостатком данного способа является использование в цикле селективной флотации сернистого натрия дорогого и дефицитного реагента, токсичность которого неблагоприятно влияет на здоровье людей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ разделения медно-молибденовых руд, включающий рудоподготовку, коллективную медно-молибденовую флотацию и флотационное разделение медно-молибденового концентрата. В цикле коллективной медно-молибденовой флотации в качестве собирателя применяют керосин и ксантогенат, а для депрессии пирита используют известь. Перед разделением коллективной медно-молибденовый концентрат сгущают при загрузке извести до рН 11,5, обеспечивая десорбцию и удаление значительной части собирателя с поверхности минералов. Перемешивают в течение 4-6 ч с обработкой пульпы острым паром при температуре, близкой к кипению, и аэрацией, затем ведут селективную флотацию (после разбавления пульпы водой при рН 8,5-8,8) с добавками углеводородного масла. При этом в пенный продукт извлекают молибденит, камерным продуктом получают медный концентрат [2] Недостатком этого способа является большая продолжительность окислительно-тепловой обработки пульпы и как следствие этого значительные энергозатраты и относительно невысокая производительность, а также необходимость создания высокощелочной среды при загрузке извести (около 1 кг/т) в цикл разделения медно-молибденового концентрата.

Изобретение обеспечивает достижение технического результата, выраженного в повышении эффективности и интенсификации процесса разделения медно-молибденовых руд.

Способ разделения медно-молибденовых руд включает рудоподготовку, коллективную флотацию в щелочной среде, создаваемой известью, окислительную обработку коллективного медно-молибденового концентрата в атмосфере кислорода при температуре от 60 до 95оС, давлении 0,05-1,0 МПа, начиная при рН 11,0-8,5 и заканчивая при рН 8,0-6,0, селективную флотацию медно-молибденового концентрата с выделением молибденита в пенный продукт при рН 6,0-8,0.

Способ осуществляется следующим образом. После измельчения руды до крупности 60% класса минус 0,074 мм проводят медно-молибденовую флотацию. Коллективный медно-молибденовый концентрат подвергают обработке в реакционной емкости при интенсивном перемешивании и температуре 60-95оС. При этом в емкости создают парциальное давление кислорода 0,05-1,0 МПа. Известь в процессе не подают. Щелочная среда пульпы сохраняется за счет извести, которую загружали в коллективный цикл для депрессии пирита. Окислительно-тепловую обработку концентрата начинают при остаточной щелочности пульпы (после коллективной флотации) в пределах рН 8,5-11,0, обеспечивая при этом необходимое изменение поверхностных свойств минералов воды. В процессе окисления щелочность пульпы снижается до рН 6,0-8,0. Флотацию ведут без корректировки щелочности. В пенный продукт извлекается молибденит, а сульфиды меди и железа, поверхность которых окислена, не флотируются и остаются в камерном продукте.

Опыты проводили на пробе коллективного медно-молибденового концентрата, содержащего 16,65% меди, 0,10% молибдена, 37,5% серы, 32,9% железа, 3% двуокиси кремния, полученного на одной из обогатительных фабрик по технологии, включающей измельчение, классификацию, коллективную флотацию с использованием извести для депрессии пирита и собирателя для флотации минералов меди и молибдена. Щелочность пульпы коллективного концентрата была на уровне рН 8,5.

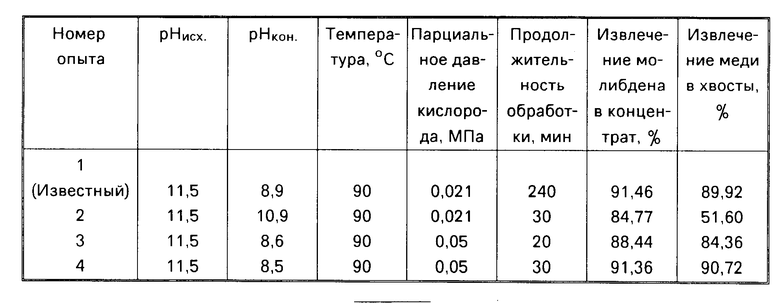

Результаты опытов представлены в таблице.

Пробу пульпы с содержанием твердого 50% помещали в автоклав и при заданной температуре, рН и давлении кислорода интенсивно перемешивали в течение 10-30 мин. Затем проводили флотацию. Первые 5 мин флотация молибденита проходила интенсивно без добавок реагентов, затем подавали 100 г/т керосина и 20 г/т Т-66 и флотировали еще 5 мин.

Для сравнения провели опыт в условиях известного способа (опыт 1). Длительная пропарка пульпы в течение 4 ч позволила получить удовлетворительные показатели селекции. Отмечено, что снижение продолжительности обработки в условиях известного способа ведет к значительному ухудшению извлечения меди в хвосты флотации (опыт 2) из-за недостаточной степени окисления поверхности медных минералов.

Значительного снижения продолжительности окислительно-тепловой обработки с получением хороших показателей селекции удалось достичь за счет усиления условий окисления путем повышения парциального давления кислорода. Причем для парциального давления кислорода 0,05 МПа оптимальная продолжительность обработки составляет около 30 мин (опыт 4), снижение же продолжительности обработки (в данных условиях) ведет к ухудшению показателей селекции из-за недоокисления поверхности минералов меди (опыт 3).

Повышение парциального давления кислорода при тех же условиях окислительно-тепловой обработки пульпы до 0,1-0,5 МПа позволяет при флотации получить более высокое извлечение меди, но при этом снижается извлечение молибденита за счет переокисления его поверхности (оп.5 и 6). В данном случае можно констатировать, что при рН 11,5, температуре 90оС и продолжительности обработки 30 мин парциальное давление кислорода должно составлять около 0,05 МПа.

При снижении рН и температуры обработки положительный эффект достигается при более высоком давлении кислорода (опыты 7 и 8).

В процессах окисления важное значение имеет щелочность пульпы. Экспериментально проверена эффективность окислительно-тепловой обработки при повышенном парциальном давлении кислорода в условиях слабощелочной среды, т.е. без дополнительной загрузки извести (при рН 8,5). Если при рН 8,5, температуре 70оС и парциальном давлении кислорода 0,2 МПа обработка в течение 30 мин не позволяет окислить и задепрессировать медные минералы (опыт 9), то усиление условий окисления за счет повышения температуры обработки до 90оС позволяет резко повысить показатели селекции (оп. 10). Дальнейшее повышение давления позволяет при уменьшении продолжительности обработки до 10 мин получить аналогичные показатели (опыт 11). Однако 10 мин обработки при рН 8,5, температуре 90оС и давлении 1,0 МПа приводит к переокислению пульпы и переводу части молибденита в хвосты (оп.12). В этом случае для получения оптимальных показателей достаточно кратковременной обработки пульпы в течение 2 мин (оп. 13). Поэтому дальнейшее повышение парциального давления кислорода (выше 1,0 МПа) нецелесообразно, т.к. процесс становится трудноуправляемым из-за достаточно непродолжительной обработки.

Таким образом, можно констатировать, что в условиях окислительно-тепловой обработки медно-молибденовых концентратов для эффективного окисления сульфидов меди и железа важное значение имеет и температура и давление кислорода, и щелочность пульпы. (Достижение положительного эффекта возможно в указанных пределах значений параметров обработки).

Предлагаемый способ позволяет повысить эффективность процесса разделения медно-молибденовых руд за счет снижения затрат на дополнительный расход извести, на длительную окислительно-тепловую обработку за счет частичного повышения показателей разделения медно-молибденовых руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-МОЛИБДЕНОВЫХ РУД | 2012 |

|

RU2481410C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2038860C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1993 |

|

RU2042433C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1991 |

|

RU2042431C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ПЕРЕРАБОТКИ ТЕКУЩИХ И ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ МИНЕРАЛЫ МЕДИ И МОЛИБДЕНА | 2013 |

|

RU2539448C1 |

| СПОСОБ ФЛОТАЦИИ | 1981 |

|

SU1010759A1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-МОЛИБДЕНОВЫХ РУД | 2007 |

|

RU2340405C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-МОЛИБДЕНОВЫХ РУД | 2007 |

|

RU2340406C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ ЦИНКСОДЕРЖАЩИХ РУД | 1992 |

|

RU2034664C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МЕДНЫХ РУД | 1992 |

|

RU2012416C1 |

Использование: обогащение полезных ископаемых, флотация руд. Сущность изобретения: проводят коллективную флотацию в щелочной среде, создаваемой известью с введением медно-молибденового концентрата. Последний обрабатывают кислородом при температуре 60 95°С. Проводят селективную флотацию медно-молибденового концентрата с выделением молибдена в пенный продукт. Окислительно-тепловую обработку проводят при давлении 0,05 - 1,0 МПа, начиная при pH 11,0 8,5 и заканчивая при pH 8,0 6,0. Селективную флотацию проводят при pH 6,0 8,0. 1 табл.

СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-МОЛИБДЕНОВЫХ РУД, включающий рудоподготовку, коллективную флотацию в щелочной среде, создаваемой известью с введением медно-молибденового концентрата, окислительно-тепловую обработку медно-молибденового концентрата в атмосфере кислорода при 60 95oС, селективную флотацию медно-молибденового концентрата с выделением молибдена в пенный продукт, отличающийся тем, что, с целью ускорения процесса за счет сокращения продолжительности окислительно-тепловой обработки, усиления депрессии сульфидов меди и снижения расхода извести, окислительно-тепловую обработку проводят при давлении 0,05 1,0 МПа, начиная при pH 11,0 8,5 и заканчивая при pH 8,0 6,0, при этом селективную флотацию проводят при pH 6,0 8,0.

| Абрамов А.А | |||

| Технология обогащения руд цветных металлов, - М.: Недра, 1983, с.165-171. |

Авторы

Даты

1995-07-09—Публикация

1990-03-05—Подача