Настоящее изобретение относится к способу производства холоднокатаного стального проката, применяемого в изделиях, получаемых методом ультра глубокой штамповки и подходящего в качестве материала для сложной формы кузовных частей автотранспорта, современных строительных конструкций, корпусов бытовых, медицинских и промышленных приборов.

Известен способ получения холоднокатаной листовой стали, обладающей высокой способностью к глубокой вытяжке из IF-стали, содержащей до 0,006 мас.% углерода, а так же титан и ниобий (патент Российской Федерации №2366730 С1, класс C21D 8/04 (2006.01) и C22C 38/14 (2006.01)). Этот способ изготовления листа из сверхнизкоуглеродистой стали включает выплавку, разливку, горячую и холодную прокатку, отжиг и последующую дрессировку.

Недостатком такого способа является наличие в структуре карбонитрида ниобия, ухудшающего способность холоднокатаного листа к ультраглубокой вытяжке, из-за высоких температур горячей прокатки и смотки на поверхности проката могут присутствовать следы труднотравимой окалины, что в конечном итоге ухудшает потребительские свойства листового проката.

Известен способ производства холоднокатаного стального листа, обладающего превосходной сгибаемостью (Япония, JP 2011-250084 от 15.11.2011, регистрация в РФ №2524021 С2 от 13.07.2012). В изобретении раскрыт способ улучшения формуемости и нанесения химического покрытия, взаимодействующего с подложкой сверхнизкоуглеродистого стального листа, посредством снижения, мас.%: содержания углерода в стальном листе до 0,005%, Si - 0,1% или менее, Mn - 0,5% или менее, P - 0,03% или менее, S - 0,02% или менее, N - 0,005% или менее, Al - 0,1% или менее, Ti - от 0,020% до 0,1% (включая 0,020% и 0,1%), Fe и случайные примеси остальное, в котором размер частиц TiN не превышает 0,5 микрон, размер частиц сульфида титана и/или карбосульфида титана не превышает 0,5 микрон, диаметр зерен феррита не превышает 30 микрон, отношение интенсивностей рентгеновских дифракционных линий (111)//ND в произвольно ориентированном образце составляет, по меньшей мере, 3 и отношение интенсивностей рентгеновских дифракционных линий (100)//ND в произвольно ориентированном образце не превышает 1. С возможным содержанием В в количестве 0,0030% мас или менее и, кроме того, по меньшей мере один из элементов, выбранных из группы, составляющей Cu, Sn, Ni, Ca, Mg, Co, As, Cr, Sb, W, Mo, Pb, Та, РЗМ, V, Cs, Zr и Hf в количестве 1 мас.% или менее. Поверхность указанного стального проката может быть покрыта слоем защитного покрытия.

Недостатком вышеуказанного способа производства стального листа, является его ограниченное применение для изготовления изделий методом глубокой штамповки по причине мелкозернистой структуры (зерно феррита не более 30 микрон), высокого содержания Si (до 0,1 мас.%) и Mn (до 0,5 мас.%), увеличивающие прочностные характеристики проката и приводящие к высокой вероятности развития трещин по месту изгиба в процессе прессования вокруг имеющихся в стальном листе неметаллических включений.

Наиболее близким аналогом является способ производства холоднокатаных листов для глубокой вытяжки (патент Российской Федерации №2277594 С1, кл. C21D 8/04 (2006.01) и C21D 9/48 (2006.01)). В изобретении технический результат состоит в повышении вытяжных свойств и выхода годных листов. Для этого температуры конца прокатки и смотки поддерживают в интервалах 850-910°C и 540-730°C соответственно, холодную прокатку полос осуществляют с суммарным обжатием 65-88%, а отжиг ведут путем нагрева до температуры 700-750°C и выдержки при этой температуре в течение 10-25 ч. В случае отсутствия легирования ниобием и соотношении содержаний химических элементов в стали Ti/(4C+3,43N+l,5S)≥l, обжатие при дрессировке устанавливают равным 0,20-0,60%, а при соотношении меньше единицы - равным 0,61-1,2%. При наличии ниобия и соотношениях содержаний химических элементов в стали Ti/3,43N≥1 и Nb/7,75C≥1 обжатие при дрессировке устанавливают равным 0,20-0,60%, а при соотношении меньше единицы - равным 0,61-1,2%.

Недостатком данного способа является наличие большой неравномерности свойств и микроструктуры по длине полосы вследствие отжига плотносмотанных рулонов в колпаковых печах, а также невысокое качество поверхности в связи с наличием дефектов «пятна слипания, сварка», «пятна загрязнений», «пятна остатков прокатной эмульсии». При этом общеизвестным фактом является более низкая производительность колпаковых печей в сравнении с агрегатами непрерывного отжига.

Применение в качестве легирующего элемента Nb приводит к образованию карбонитридов ниобия дополнительно упрочняющих феррит, что снижает способность стали к ультра глубокой вытяжке. Добавление Ti в объеме более 0,08% или применение совмещенного легирования стали Ti и Nb приводит к существенному повышению себестоимости готового проката.

Также стоит отметить, что указанный способ, подразумевающий нагрев металла в колпаковых печах до температуры 700-750°C и выдержку при этой температуре в течение 10 - 25 ч, неприменим в условиях высокоскоростного агрегата непрерывного отжига.

Технической задачей, решаемой заявляемым изобретением, является получение непрерывно отожженного нестареющего холоднокатаного проката, обеспечивающего превосходное ультра сложное формообразование изделий из него при формовке и прессовании за счет повышенных пластических характеристик проката (предела текучести менее 180 МПа, удлинения более 40%, коэффициента пластической анизотропии более 2,2) и снижения отбраковки по дефектам поверхности.

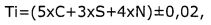

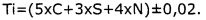

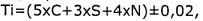

Поставленная задача решается тем, что в способе производства непрерывно отожженного нестареющего холоднокатаного проката для ультра глубокой вытяжки, включающего выплавку стали, содержащей, мас.%: Углерод 0,005 или менее, Кремний 0,02 или менее, Марганец 0,20 или менее, Сера 0,012 или менее, Фосфор 0,012 или менее, Алюминий 0,06 или менее, Азот 0,006 или менее, Титан 0,040-0,080, Железо и случайные примеси-остальное, горячую прокатку слябовой заготовки, травление поверхности полосы, холодную прокатку, рекристаллизационный отжиг, а также дрессировку, согласно изобретению, в процессе выплавки стали производят легирование титаном, при этом соотношение содержания элементов

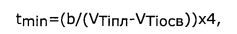

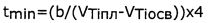

где Ti, C, S, N - содержание титана, углерода, серы и азота в стали, мас.%, начало деформации в непрерывном режиме при горячей прокатке осуществляют в интервале температур 1020÷1080°C, заканчивают при 860÷920°C, кроме того, после завершения окончательной деформации на отводящем рольганге производят ускоренное охлаждение проката до температуры 670÷710°C, далее полосу подвергают холодной прокатке с обжатием 60÷92%, высокоскоростному непрерывному отжигу при температуре 820÷860°C, обеспечивающей получение размера зерна феррита 22÷41 мкм, с последующим ускоренным охлаждением и искусственным старением, где минимальная продолжительность искусственного старения определяется по формуле

где b - толщина холоднокатаного проката, мм;

tmin - минимальная продолжительность искусственного старения, с;

VTiпл - содержание Ti в плавочном химическом составе, мас.%;

VTiОСВ - минимально освоенное сталью содержание Ti, мас.%.

Способ по п. 1, дополнительно содержащий процесс нанесения цинкового или полимерного покрытия на холоднокатаную стальную полосу.

Сущность изобретения состоит в следующем. Увеличение способности холоднокатаной полосы или листа к ультра глубокой вытяжке (лист должен обладать следующими физическими характеристиками: предел текучести (σт) не более 180 МПа, относительное удлинение (δ4) не менее 40%, коэффициент пластической анизотропии (r90) не менее 2,2) и равномерности распределения механических свойств по длине и ширине стального проката можно добиться за счет выполнения следующих технических условий.

1. Ограничение выделения крупных неметаллических включений на основе сульфида титана (TiS) и карбосульфида титана (Ti4C2S2).

2. Исключение образования карбонитрида ниобия (Nb(C,N)).

3. Создание благоприятной микроструктуры за счет использования технологических процессов с узким полем допусков.

4. Использования непрерывных процессов разливки, горячей и холодной прокатки, а так же отжига в проходных агрегатах.

1. В производственных условиях получают нестареющую сталь содержащую, мас.%: C 0,005 или менее, Si 0,02 или менее, Mn 0,20 или менее, S 0,012 или менее, P 0,012 или менее, Al 0,06 или менее, N 0,006 или менее, Ti 0,04-0,080, Fe и неизбежные примеси - остальное. Отношение [Mn]/[Si] составляет не менее 10, легирование Ti производится исходя из формулы:  размер зерна феррита от 22 до 41 мкм, выделение в стали карбонитрида ниобия (Nb(C,N)) - исключено.

размер зерна феррита от 22 до 41 мкм, выделение в стали карбонитрида ниобия (Nb(C,N)) - исключено.

Для изготовления холоднокатаного проката, непрерывно литой сляб, полученный из стали вышеуказанного состава по пункту 1, нагревают до температуры аустенизации, начало деформации в непрерывном режиме при горячей прокатке осуществляют в интервале температур 1020÷1080°C, заканчивают при 860÷920°C, кроме того, после завершения окончательной деформации на отводящем рольганге производят ускоренное охлаждение проката до температуры 670÷710°C, подвергают травлению, холодной прокатке с обжатием от 60 до 92%, высокоскоростному непрерывному отжигу при температуре от 820 до 860°C, обеспечивающей получение размера зерна феррита 22÷41 мкм, с последующим ускоренным охлаждением и искусственным старением, где минимальная продолжительность искусственного старения определяется по формуле:

2. Стальная полоса, обеспечивающая ультра глубокую вытяжку, в соответствии с приведенным выше пунктами (1, 2), содержащая, кроме того, слой защитного цинкового или полимерного покрытия.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства непрерывно отожженного нестареющего холоднокатаного проката для ультра глубокой вытяжки, не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентоспособности «изобретательский уровень».

C: 0,005 или менее мас.%.

Углерод образует в стальном листе цементит и карбосульфид, являющиеся центрами развития пустот и трещин в процессе глубокой вытяжки при прессовании стального листа. К тому же, превышение углерода более 0,005 мас.% приводит к старению (естественному, деформационному) при применение процесса отжига стальной полосы в агрегатах непрерывного действия.

Si: 0,02 или менее мас.%.

Кремний является упрочняющим элементом, к тому же влияющим на микроструктуру холоднокатаного стального листа - разнозернистость феррита и условий выделений цементита (Fe3C). Соответственно, содержанием Si в стальном листе должно быть менее 0,02 мас.%.

Mn: 0,20 или менее мас.%.

Марганец относиться к упрочняющим, как и кремний элементам. Содержание марганца ограничено в настоящем изобретении до 0,20 мас.%.

Для придания стальному листу наилучших пластических характеристик соотношение содержания кремния и марганца в стали должно быть [Mn]/[Si]≥10.

При отношении [Mn]/ Si]<10 возможно отложение твердого конгломерата, состоящего из продуктов раскисления и вторичного окисления металла, на стенках кристаллизатора машины непрерывного литья заготовки, что приводит к шлаковым прорывам кристаллизующейся корочки.

S: 0,012 или менее мас.%.

Сера образует с титаном сульфиды (TiS) и карбосульфиды (Ti4C2S2). Чем больше будет содержание серы, тем крупнее будут образовываться вышеописанные включения, что приведет к уменьшению способности стали к ультра глубокой вытяжке за счет развития процесса образования пустот и трещин во время штамповки изделий. Соответственно, содержание серы в стали должно быть 0,012 мас.% или менее.

P: 0,012 или менее мас.%.

Фосфор - элемент твердорастворного упрочнения, влияющего на способность стали к ультра глубокой вытяжке. При увеличении содержания фосфора более 0,012 мас.% велика вероятность развития трещин на внешней стороне изгиба листа в процессе штамповки. Содержание фосфора в стали устанавливают равным 0,012 мас.% или менее.

N: 0,006 или менее мас.%.

Азот образует с титаном и алюминием соединения TiN и AlN, при этом при повышенном его содержании в стали (более 0,006 мас.%) может образовываться по границам зерен грубозернистые нитрид титана (TiN) и нитрид алюминия (AlN), приводящие к развитию трещин на поверхности листа в процессе штамповки. Содержание азота следует ограничивать в объеме 0,006 мас.% или менее.

Al: 0,06 или менее мас.%.

Алюминий является раскислителем стали. Содержание алюминия более 0,06 мас.% увеличивает количество включений Al2O3 и ухудшает способность стали к ультра глубокой вытяжке. Соответственно, содержание алюминия устанавливают 0,06 мас.% или менее.

Титан является важным элементом при производстве нестареющих сталей способных к ультра глубокой вытяжке. Ti: 0,040-0,080 мас.%.

Добавление Ti в сталь производиться с целью увеличения способности стали к глубокой вытяжке за счет его соединения в процессе выплавки с растворенными С, S и N. Связанные элементы выделяются в виде нитридов, карбидов и сульфидов титана. При содержании титана менее 0,040 мас.% полная связка растворенных элементов С, S и N не происходит, полученный стальной лист может быть не пригоден в качестве материала для ультра глубокой вытяжки. В случае превышения содержания титана более 0,080 мас.% возможно образование крупнозернистых выделений нитридов, карбидов и сульфидов титана, что может привести к развитию трещин в процессе штамповки изделий из стального листа.

Оптимальное количество добавления титана в сталь рассчитывается по формуле

Расчетное значение содержания Ti в стали обеспечивает способность стали к ультра глубокой вытяжке за счет полного соединения Ti с растворенными примесями и последующим их выделением в виде мелкодисперсных карбидов и нитридов. Ограниченное добавления Ti в сталь способствует снижению себестоимости производства проката и необходимости в дополнительном легировании стали Nb.

Для достижения эффекта ультра глубокой вытяжки стального листа данного изобретения требуется контроль микроструктуры (размер зерна феррита от 22 до 41 мкм, средний размер зерна феррита составляет 30 мкм). В случае получения мелкозернистой структуры (размер зерна менее 22 мкм) стальной прокат не обладает достаточными пластическими свойствами, необходимыми для ультра глубокой вытяжки. Микроструктура с размером зерна феррита более 41 мкм приводит к ухудшению качества поверхности штампованных изделий (появление дефекта «апельсиновая корка»).

Для создания благоприятной текстуры непрерывно отожженного стального проката, пригодного для ультра глубокой вытяжки, необходимо начало деформации в непрерывном режиме при горячей прокатке осуществляют в интервале температур 1020÷1080°C, заканчивают при 860÷920°C, кроме того, после завершения окончательной деформации на отводящем рольганге производят ускоренное охлаждение проката до температуры 670÷710°C. Такой режим прокатки обеспечивает получение в готовом прокате наиболее благоприятный для ультра глубокой вытяжки размер зерна феррита от 22 до 41 мкм с преобладающей микрокристаллической текстурной ориентировкой в направлении<111>.

Превышение температуры окончания горячей деформации более 920°C и температуры ускоренного охлаждения более 710°C приводит к получению в готовом прокате разнозернистой микроструктуры с преобладанием крупных зерен феррита более 41 мкм, что значительно снижает способность непрерывно отожженной стали к ультра глубокой вытяжке, а так же к повышенной отбраковке по поверхностным дефектам из-за образования слоя трудно стравливаемой окалины. Снижение температуры окончания горячей деформации менее 860°C и температуры ускоренного охлаждения менее 670°C уменьшает способность непрерывно отожженного проката к ультра глубокой вытяжке (предел текучести превышает 180 МПа, коэффициент пластической анизотропии снижается до 1,6, наблюдается уменьшение удлинения менее 40%).

Степень обжатия при холодной прокатке устанавливается от 60 до 92%. Снижение обжатия менее 60% приводит к уменьшению способности непрерывно отожженной стали к ультра глубокой вытяжке за счет формирования неравномерной структуры в процессе рекристаллизации. Увеличение обжатия при холодной прокатке более 92% приводит к повышенной отбраковке по дефектам плоскостности готового проката и к повышенному износу прокатного оборудования стана.

В дальнейшем стальная полоса подвергается светлому рекристаллизационному отжигу в высокоскоростных агрегатах непрерывного отжига при температуре 820-860°C. При этой температуре формируется структура ферритного зерна размером от 22 до 41 мкм с преобладающей микрокристаллической текстурной ориентировкой в направлении<111>.

Применение непрерывного рекристаллизационного отжига при температуре менее 820°C не позволяет получать сталь, способной к ультра глубокой вытяжке за счет недостаточной завершенности структурных преобразований. Превышение температуры отжига полосы более 860°C приводит к увеличению отбраковки по дефектам плоскостности проката (локальная вытяжка, складка).

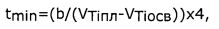

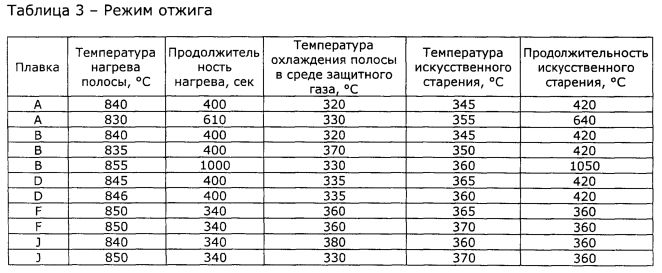

Для обеспечения стабильности свойств непрерывно отожженного проката в процессе длительной транспортировки и хранения после рекристаллизационного отжига применяется операция ускоренного охлаждения и искусственного старения полосы, где минимальная продолжительность искусственного старения определяется по формуле:

где b - толщина холоднокатаного проката, мм;

tmin - минимальная продолжительность искусственного старения, с;

VTiпл - содержание Ti в плавочном химическом составе, мас.%;

VTiОСВ - минимально освоенное сталью содержание Ti, мас.%.

Экспериментально установлено, что минимально освоенное сталью содержание титана варьируется от 80 до 90% от объема титана, введенного в процессе выплавки, и определяемого по плавочному химическому составу.

Окончательной обработкой является дрессировка поверхности стальной полосы с величиной удлинения от 0,5 до 0,7%.

С целью защиты стальной полосы от негативного воздействия агрессивных сред и атмосферной влажности, поверхность проката может быть защищена оцинкованным или полимерным покрытием и т.п.

Описание способа производства непрерывно отожженного нестареющего холоднокатаного проката, пригодного для ультра глубокой вытяжки.

В настоящем изобретении холоднокатаный прокат производится по следующему потоку: стальной сляб, полученный методом непрерывной разливки, подвергается горячей прокатке, травлению, холодной прокатке, рекристаллизационному отжигу и дрессировке.

В настоящем изобретении способ выплавки и разливки стального слитка не оговаривается и не ограничивается специальным образом.

Температурный диапазон окончательной деформации с одной стороны ограничен температурой 1080°C, выше которой наблюдается чрезмерное окисление поверхности раската при транспортировке от черновой группы клетей к чистовой, с образованием преимущественно слоя гематита, с другой, завершение пластической деформации ниже 860°C приводит к разнозернистости структуры (крупные зерна феррита в поверхностных слоях), вследствие наследования ферритом наклепа матрицы, что ускоряет собирательную рекристаллизацию, из-за протекания полиморфного превращения в не полностью рекристаллизованном аустените.

Температура завершения ускоренного охлаждения поддерживается в интервале от 670 до 710°C. Смотка полос с температурой ниже 670°C приводит к неполному выделению твердорастворных фаз в процессе горячей прокатки и при последующем рекристаллизационном отжиге формирующееся ферритное зерно будет охарактеризовано вытянутостью в направлении прокатки, что негативно сказывается на пластичности проката, особенно на показателе пластической анизотропии r90. С другой стороны превышение температуры смотки более 710°C способствует формированию слоя труднотравимой окалины, что ухудшает потребительские свойства готового холоднокатаного стального проката.

Степень обжатия при холодной прокатке: не менее 60%.

Холодная прокатка с обжатием менее 60% может привести при отжиге к разнозернистости феррита, снижающей способность холоднокатаного стального листа к ультра глубокой вытяжке. Верхний предел степени обжатия при холодной прокатке ограничивается показателем около 92%.

Температура при высокоскоростном непрерывном отжиге: от 820 до 860°C с временем выдержки при этой температуре не менее 120 с.

Отжиг нагартованной полосы в непрерывном агрегате должен осуществляться следующим образом:

- осуществить предварительный подогрев полосы до температуры 140-250°C с целью подготовки поверхности к дальнейшей тепловой обработке. Данный процесс позволяет уменьшить термические напряжения, действующие на полосу в момент ее входа в печную зону интенсивного нагрева, а так же удалить остатки влаги и продуктов прокатной эмульсии с поверхности, что позволяет поддерживать высокий восстановительный потенциал и чистоту печной атмосферы;

- нагрев полосы до температуры выдержки со скоростью не более 3°C/с для исключения коробления полосы в момент ее соприкосновению с разогретыми печными роликами секции интенсивного нагрева;

- выдержка полосы не менее 120 с при температуре от 820 до 860°C для осуществления полного протекания процесса рекристаллизации деформированных в процессе холодной прокатки зерен феррита;

- замедленное охлаждение нагретой полосы до температуры ниже 700°C со скоростью не более 4°C/с с целью исключения возникновения сжимающих термических напряжений при дальнейшем интенсивном охлаждении полосы перед процессом перестаривания.

Отжиг в печах непрерывного действия стальной полосы (ленты) осуществляется до температуры не ниже 820°C. Такая температура обеспечивает получение зерна феррита не мельче 22 мкм с благоприятным выделением мелкодисперсных твердорастворных фаз по границам и телу ферритных зерен. Верхнее ограничение температуры отжига составляет 860°C, что исключает образовании продольных и поперечных складок, а так же порывов полосы в момент ее транспортировки по технологическим секциям применяемого агрегата.

В настоящем изобретении, при соблюдении требований к химическому составу, не требуется применение режима непрерывного отжига с форсированным охлаждением полосы, со скоростью более 200°C/с, после рекристаллизации перед операцией искусственного старения с целью уменьшения размеров выделяющихся твердорастворных фаз. Это благоприятно сказывается на качестве поверхности стального листа и его потребительских свойствах, а так же отсутствует необходимость применения операции промежуточного травления в случае использования в качестве охладителя воды или водо-воздушной смеси.

Интенсивное охлаждение заканчивают в температурном диапазоне от 300 до 400°C, позволяющем исключить применение повторного нагрева стальной полосы до температуры искусственного старения.

По окончании интенсивного охлаждения полоса подвергается искусственному старению в температурном диапазоне от 300 до 400°C. Минимальная продолжительность выдержки в процессе искусственного старения, применяемого для полного очищения феррита от свободных атомов углерода, должна быть определена по формуле

где b - толщина холоднокатаного проката, мм;

tmin - минимальная продолжительность искусственного старения, с;

VTiпл - содержание Ti в плавочном химическом составе, мас.%;

VTiОСB - минимально освоенное сталью содержание Ti, мас.%.

Полученная по вышеуказанному способу холоднокатаная полоса может быть подвергнута дополнительной обработке - нанесению полимерного защитного покрытия.

Нестареющая стальная полоса, пригодная для ультра глубокой вытяжки может быть применена в качестве стальной основы при непрерывном горячем цинковании.

При этом нагартованную полосу подвергают рекристаллизационному отжигу и медленному охлаждению по вышеописанной технологии. Последующее ускоренное охлаждение полосы в среде защитного газа проводят до температуры расплава цинка в ванне цинкования - 450-470°C для обеспечения максимально стабильного структурного и фазового состава стальной основы. Затем полоса подается в секцию выравнивания, обеспечивающая за счет дополнительного подогрева однородность температуры по ширине полосы, отсутствие окисления поверхности, высокое натяжение и хорошее центрирование полосы перед входом в ванну цинкования.

Пример конкретного применения.

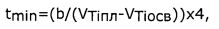

В условиях ОАО «Магнитогорский металлургический комбинат» были получены непрерывно литые слябы с указанным в таблице 1 химическим составом. Слябы размером 250×1650 мм были нагреты до температуры Ac3+(280÷350°C) и подвержены горячей прокатке по режимам, указанным в таблице 2. Далее горячекатаная полоса подвержена травлению, удалению окалины и прокатке на 5-ти клетевом стане с обжатием от 60 до 90% (таблица 2).

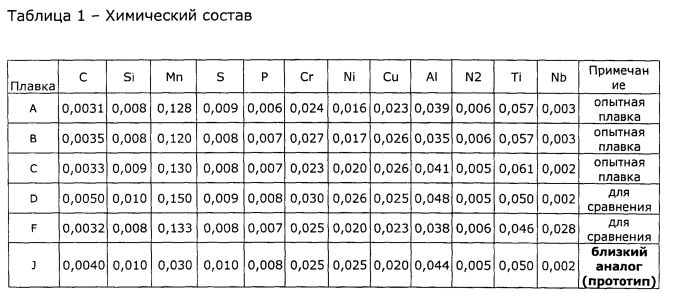

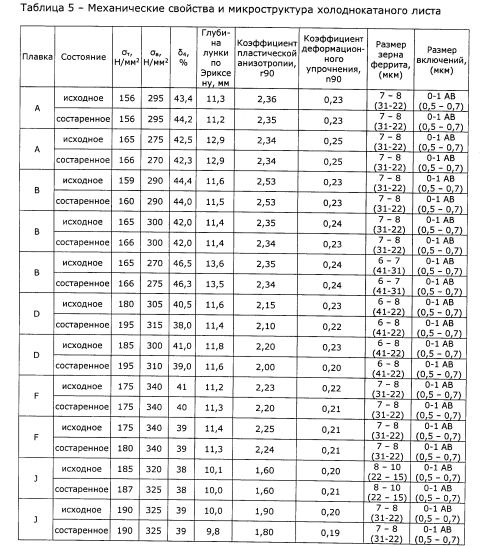

Термическая обработка холоднокатаной полосы проведена в агрегате непрерывного отжига по режиму, указанному в таблице 3.

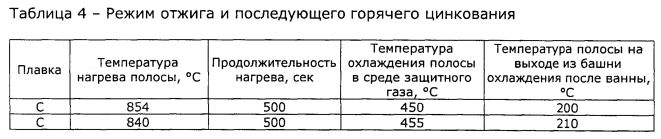

Отжиг нагартованной полосы с последующим ее горячим цинкованием проведен в агрегате непрерывного горячего цинкования по режиму, указанному в таблице 4.

Уровень механических свойств и полученная микроструктура оценены в соответствии требования ГОСТ 11701-84, ГОСТ 10510-80, ГОСТ 5640-68. Помимо оценки механических свойств стального листа в состоянии поставки, проведено исследование склонности стали к естественному старению (вылеживание образцов стального холоднокатаного проката при комнатной температуре в течение 6 месяцев). Микроструктура оценена по ГОСТ 5640-68. Результаты указаны в таблице 5.

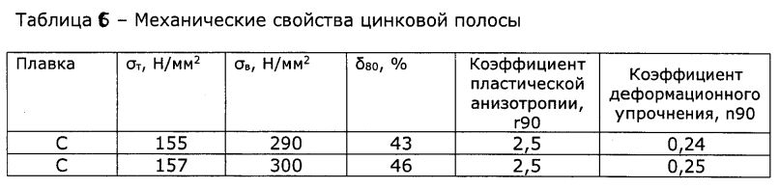

Механические свойства и микроструктура оцинкованной полосы представлены в таблице 6.

Химический состав стали с маркировкой D и F представлен для проведения сравнительного анализа влияния химического состава на пластичность холоднокатаной стальной полосы. При этом в химическом составе стали D содержание титана менее представленного в изобретении требования. Сталь F комбинировано легирована Ti и Nb. Химический состав стали 1 соответствует составу наиболее близкого аналога (прототипа).

Из таблицы 4 видно, что каждый из представленных в данных примерах стальных холоднокатаного проката опытных плавок А и В демонстрирует низкий условный предел текучести, высокое удлинение. Коэффициент пластической анизотропии r90 получен не менее 2,34, коэффициент деформационного упрочнения n90 не менее 0,23. Исследованные образцы не склонны к старению, таким образом, холоднокатаный стальной лист хорошо подходит для применения в изделиях получаемых методом ультра глубокой вытяжки.

Прокат плавки D, вследствие недостаточного объема легирования (применена добавка Ti) стали, склонен к развитию процесса старения непрерывно отожженной полосы.

Прокат плавки F, комбинированно легированной Ti и Nb в объемах, рекомендуемых при производстве сверхнизкоуглеродистых марок стали типа IF, не склонен к старению, но имеет уровень пластичности ниже, чем опытный металлопрокат, произведенный по технологии настоящего изобретения.

Прокат плавки J, произведенной по технологии наиболее близкого аналога (прототипа) не соответствует по свойствам требованиям, предъявляемым к прокату для ультра глубокой вытяжки вследствие высокого предела текучести, низкого коэффициента пластической анизотропии и удлинения.

Из таблицы 6 видно, что оцинкованный прокат с применением в качестве основы стального проката, произведенного с требованиями, указанными в настоящем изобретении, имеет высокие пластические характеристики и может быть применен при производстве изделий методом ультра глубокой вытяжки.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве непрерывно отожженного нестареющего холоднокатаного проката для ультра глубокой вытяжки и полос с покрытием. Следовательно, заявляемый способ, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2491357C1 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНОЙ СПОСОБНОСТЬЮ К ГЛУБОКОЙ ВЫТЯЖКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2532563C2 |

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К СТАРЕНИЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2571667C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| ВЫСОКОПРОЧНАЯ ЗАКАЛИВАЮЩАЯСЯ НА ВОЗДУХЕ МНОГОФАЗНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ОТЛИЧНЫМИ ТЕХНОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, И СПОСОБ ПОЛУЧЕНИЯ ПОЛОС УКАЗАННОЙ СТАЛИ | 2015 |

|

RU2707769C2 |

Изобретение относится к области металлургии. Для повышения пластических характеристик проката выплавляют сталь, содержащую, мас.%: C 0,005 или менее, Si 0,02 или менее, Mn 0,20 или менее, S 0,012 или менее, P 0,012 или менее, Al 0,06 или менее, N 0,006 или менее, Ti 0,04-0,080, при этом соотношение содержания элементов определяется по формуле  Fe и неизбежные примеси - остальное, которую разливают в сляб. Подвергают сляб горячей прокатке при температуре начала прокатки 1020÷1080°C и конца - 860÷920°C, затем производят ускоренное охлаждение проката на отводящем рольганге до температуры 670÷710°C, далее полосу подвергают холодной прокатке с обжатием 60÷92%, высокоскоростному непрерывному отжигу при температуре 820÷860°C, обеспечивающей получение размера зерна феррита 22÷41 мкм, с последующим ускоренным охлаждением и искусственным старением. 1 з.п. ф-лы, 6 табл.

Fe и неизбежные примеси - остальное, которую разливают в сляб. Подвергают сляб горячей прокатке при температуре начала прокатки 1020÷1080°C и конца - 860÷920°C, затем производят ускоренное охлаждение проката на отводящем рольганге до температуры 670÷710°C, далее полосу подвергают холодной прокатке с обжатием 60÷92%, высокоскоростному непрерывному отжигу при температуре 820÷860°C, обеспечивающей получение размера зерна феррита 22÷41 мкм, с последующим ускоренным охлаждением и искусственным старением. 1 з.п. ф-лы, 6 табл.

1. Способ производства непрерывно отожженного нестареющего холоднокатаного проката для ультраглубокой вытяжки, включающий выплавку стали с химическим составом, мас.%: С 0,005 или менее, Si 0,02 или менее, Mn 0,20 или менее, S 0,012 или менее, P 0,012 или менее, Al 0,06 или менее, N 0,006 или менее, Ti 0,04-0,080, Fe и неизбежные примеси - остальное, горячую прокатку слябовой заготовки, травление поверхности полосы, холодную прокатку, рекристаллизационный отжиг и дрессировку, отличающийся тем, что в процессе выплавки производят легирование стали титаном, при этом соотношение содержания элементов в стали составляет

Ti=(5×C+3×S+4×N)±0,02,

где Ti, С, S, N - содержание титана, углерода, серы и азота в стали, мас.%, начало деформации в непрерывном режиме при горячей прокатке осуществляют в интервале температур 1020÷1080°С, а завершение - при 860÷920°С, после завершения окончательной деформации на отводящем рольганге производят ускоренное охлаждение проката до температуры 670÷710°С, далее прокат подвергают холодной прокатке с обжатием 60÷92%, высокоскоростному непрерывному отжигу при температуре 820÷860°С, обеспечивающей получение размера зерна феррита 22÷41 мкм, с последующим ускоренным охлаждением и искусственным старением, причем минимальную продолжительность искусственного старения определяют по формуле

tmin=(b/(VTiпл-VTiосв))×4,

где b - толщина холоднокатаного проката, мм;

tmin - минимальная продолжительность искусственного старения, с;

VTiпл - содержание Ti в плавочном химическом составе, мас.%;

VTiосв - минимально освоенное сталью содержание Ti, мас.%.

2. Способ по п. 1, отличающийся тем, что на холоднокатаную стальную полосу наносят цинковое или полимерное покрытия.

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СТАЛЬНОЙ ЛИСТ И СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНОЙ ФОРМУЕМОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2524030C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| Клапанное устройство для испытания пласта | 1988 |

|

SU1571230A1 |

Авторы

Даты

2016-12-10—Публикация

2015-08-05—Подача