Изобретение относится к металлургии, в частности к производству низкоуглеродистой холоднокатаной стали, применяемой для изготовления деталей особо сложной формы.

Известен способ производства стального листа для эмалирования с содержанием углерода и алюминия не более 0,05% каждого и 0,05-0,08% никеля, в котором температуру конца горячей прокатки принимают равной 760-800°С и температуру смотки 680-700°С, при холодной прокатке суммарное относительное обжатие делают не менее 65%, а при дрессировке в пределах 0,4-0,6% (Патент РФ 2165809, В21В 1/22).

Данная технология не позволяет получить низкоуглеродистую холоднокатаную сталь для эмалирования с категорией вытяжки ОСВ (особо сложной вытяжки).

Наиболее близким аналогом к заявляемому объекту является способ производства низкоуглеродистой холоднокатаной стали для штамповки и эмалирования, включающий выплавку стали, содержащей углерод, кремний, марганец, серу, фосфор, хром, никель, медь, бор, алюминий, железо и неизбежные примеси, разливку, горячую прокатку с заданной температурой конца прокатки, смотку в рулон с заданной температурой смотки, травление окалины, холодную прокатку с заданной степенью обжатия, отжиг и дрессировку (Патент РФ № 2159820, С21D 8/04, C21D 9/46).

Определяемый в соответствии с принятьми стандартами комплекс механических свойств не позволяет однозначно оценить штампуемость холоднокатаной стали. По этой причине пригодность металла к штамповке обычно оценивают по R (коэффициент нормальной пластической анизотропии) или по связанному с ним текстурному показателю N (отношение интенсивности благоприятной для штамповки ориентировки {III} <UVW> к неблагоприятной {100} <UVW>).

Изготовление из холоднокатаной стали штампованных изделий, подвергаемых эмалированию, предъявляет к металлу ряд специфических требований, важнейшим из которых является отсутствие склонности к образованию отколов эмали (так называемый дефект "рыбья чешуя"). Появление данных отколов обычно связывают с выделением из изделия водорода, попавшего в сталь при эмалировании. Склонность стали к образованию отколов эмали обычно оценивают по так называемому водородному показателю Н.

Обеспечение у холоднокатаной стали хорошей штампуемости и одновременно отсутствия склонности к образованию дефекта "рыбья чешуя" после эмалирования достаточно трудновыполнимо, поскольку выполнение обоих требований зачастую достигается взаимоисключающими параметрами режимов обработки стали.

Добавка бора позволяет получить минимальную текстурированность в феррите и снижает возможность образования дефекта «рыбья чешуя», однако ухудшает пластические свойства стали.

Техническим результатом изобретения является получение структуры холоднокатаной стали, обеспечивающей необходимый комплекс механических свойств для штамповки и одновременно гарантирующей отсутствие склонности эмалированного изделия к возникновению дефекта "рыбья чешуя".

Для достижения технического результата в известном способе производства низкоуглеродистой холоднокатаной стали для штамповки и эмалирования, включающем выплавку стали, разливку, горячую прокатку, смотку, травление окалины, холодную прокатку, отжиг и дрессировку, выплавляют сталь, содержащую, мас.%:

Углерод - 0,02-0,04

Марганец - 0,1-0,2

Кремний не более 0,02

Сера не более 0,012

Фосфор не более 0,015

Хром не более 0,03

Никель не более 0,06

Медь не более 0,06

Азот не более 0,006

Алюминий 0,03-0,06

Титан 0,01-0,03

Железо и неизбежные примеси остальное,

горячую прокатку заканчивают для подката толщиной до 2,5 мм при температуре (Ас1+110)…(Ас3-20), для подката толщиной более 2,5 мм при температуре (Ас1+80)…(Ас3-50), а смотку горячекатаного рулона для подката толщиной до 2,5 мм ведут при температуре Ac1+(0…30), а для подката толщиной более 2,5 мм при температуре Ac1-(10…30), холодную прокатку проводят со степенью деформации, составляющей 53-75%, затем осуществляют отжиг с нагревом до промежуточной температуры, равной 580°С, выдерживают при этой температуре в течение времени τ=0…χ, затем осуществляют нагрев до температуры t=470+110·τ/χ в течение времени τ=χ…2χ и выдерживают при этой температуре в течение времени τ=2χ…7χ, где χ=0,1m+b/350, где m - масса рулона, т, b - ширина полосы, мм, τ - время, час, при этом общая продолжительность отжига составляет 36…64 час, затем проводят дрессировку со степенью деформации 0,9±0,1%.

Сущность заявляемого изобретения заключается в оптимизации химического состава холоднокатаной стали и оптимизации определяющих параметров горячей и холодной деформации, смотки, отжига и дрессировки.

Приведенные математические отношения получены в результате обработки опытных данных и являются эмпирическими.

Вредное влияние углерода С заключается в том, что он окисляется и выделяется в виде газов СО и СO2, что вызывает образование пузырей на эмали. Также повышенное содержание С>0,04% уменьшает способность стали к глубокой вытяжке и штамповке. Уменьшение содержания углерода С<0,02 уменьшает прочностные характеристики стали.

Содержание кремния Si более 0,02% снижает прочность сцепления и уменьшает механическую прочность эмалевого покрытия, кремний сильно упрочняет феррит и затрудняет глубокую вытяжку стали в холодном состоянии.

Титан легко взаимодействует с водородом и образует с ним прочное соединение, поэтому титанистая сталь почти не выделяет газов при обжиге эмали и при эмалировании не образуется «рыбья чешуя» и можно применять безгрунтовое покрытие, соотношение Ti:C=0,5:0,75 дает хорошие пластические свойства. Добавка титана позволяет регулировать величину зерна.

Увеличение содержания марганца более 0,02%, серы более 0,012%, фосфора более 0,015%, алюминия более 0,06%, хрома более 0,03%, никеля более 0,06%, меди более 0,06%, азота более 0,006%, титана более 0,03% снижает выход годного металла из-за снижения показателя водородного охрупчивания до 38…43% и увеличения количества разрывов стали при штамповке из-за ухудшения физико-механических свойств: увеличения предела текучести до 195…210 Н/мм и снижения относительного удлинения до 33…37%. Вероятно, это связано с уменьшением стали к насыщению водородом за счет более плотной упаковки кристаллической решетки, что приводит к к ухудшению ее эмалируемости, а также наличием по границам зерен грубых фаз (карбидов титана), которые в процессе штамповки, надрезая ферритную матрицу, снижают пластические свойства стали. В результате в процессе эмалирования образуется дефект «рыбья чешуя».

При содержании углерода менее 0,02%, марганца менее 0,01%, алюминия менее 0,03%, титана менее 0,01% формируется недостаточное количество «ловушек» для водорода в микроструктуре стали, в результате чего после процесса эмалирования водород сосредотачивается на границе раздела «металл-эмалевое покрытие», создавая высокое парциальное давление, приводя к сколу эмалевого покрытия в виде дефекта «рыбья чешуя»

Уменьшение склонности стали к проявлению дефекта «рыбья чешуя» при эмалировании во многом определяется структурными параметрами холоднокатаной отожженной стали: величиной зерна феррита, низкой степенью ее вытянутости (К≤1,5), а также наличием строчечных выделений цементита (2-3 балла), служащих «ловушками» для необратимого захвата водорода. Водородная проницаемость стали также является одной из важнейших характеристик, оказывающих влияние на проявление дефекта «рыбья чешуя» в сталях для эмалирования. Чем ниже водородная проницаемость стали, тем меньше вероятность образования дефекта. Водородная проницаемость стали наряду со структурой сильно зависит от степени текстурированности феррита. Для получения сталей для эмалирования необходимо получить слаботекстурированный феррит. Известно что большое влияние на формирование окончательной структуры стали оказывает «наследственность», т.е микроструктура горячекатаногого металла определяет размер зерна и характер углеродсодержащей фазы холоднокатаного металла после рекристаллизационного отжига. Одним из технологических приемов получения слабовыраженной текстуры в холоднокатаном прокате после отжига является достижение высокой температуры конца прокатки в зависимости от толщины подката 820-880°С и высокой температуры смотки 730-770°С, а также добавка титана, которая способствует образованию мелкой структуры, равномерной по всей толщине листа, позволяют получить равноосные одинаковые по величине зерна феррита и гарантированное выделение структурно-свободного цементита 1-2 балла ряда Б шкалы 1 ГОСТ 5640-68.

Увеличение Т к.п более 880°С может привести к укрупнению зерна феррита с протяженными границами, через которые водород легко проходит и диффундирует из стали, что приводит к образованию дефекта «рыбья чешуя».Уменьшение Ткп меньше 820°С формирует разнобальную структуру, что приводит к уменьшению пластических свойств стали.

Увеличение Тсм более 770°С приводит к увеличению балла цементита более 3 балла, что ухудшает пластические свойства металла. Уменьшение Тсм менее 730°С не позволяет получать гарантированный структурно-свободный цементит 1-2 балла.

Однако использование данных условий горячей прокатки без учета определенных требований к дальнейшим переделам не обеспечивает необходимых пластических свойств.

Обжатие при холодной прокатке 53-75%. Увеличение обжатия более 75% приводит к увеличению прочностных характеристик. Уменьшение обжатия ниже 53% не позволяет получить высокотекстурованную сталь.

Обжатие при дрессировке 0,9±0,1%. При уменьшении обжатия менее 0,8% можно получить дефект «полосы линии-скольжения», при увеличении обжатия более 1% ухудшаются пластические свойства.

Наиболее важным параметром является скорость нагрева при отжиге на первичную рекристаллизацию при оптимальных с точки зрения штампуемости и эмалируемости температурах горячей прокатки и обжатиях при холодной прокатки и дрессировки.

Отжиг осуществляют с нагревом до промежуточной температуры, равной 580°С, выдерживают при этой температуре в течение времени τ=0…χ, затем осуществляют нагрев до температуры t=470+110·τ/χ в течение времени τ=χ…2χ и выдерживают при этой температуре в течение времени τ=2χ…7χ, где

χ=0,1m+b/350, где m - масса рулона, т, b - ширина полосы, мм, τ - время, час, при этом общая продолжительность отжига составляет 36…64 час.

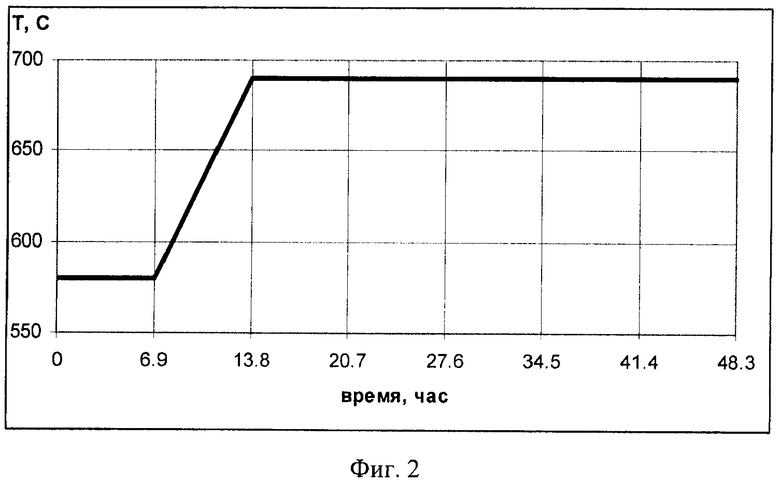

Графики режимов отжига приведены на чертежах, где

на фиг.1 показан режим отжига рулона толщиной 0,6 мм, шириной 1300 мм, массой 25 т;

на фиг.2 - режим отжига рулона толщиной 1,0 мм, шириной 1800 мм, массой 18 т.

Замедление скорости нагрева до температура окончательной выдержки с увеличением общей продолжительности отжига приводит к получению коэффициента нормальной пластической анизотропии R≥1,6 (снижению прочностных свойств и повышению пластичности) и гарантированному получению относительного удлинения не менее 36%.

Повышение скорости нагрева от температуры 580°С до температуры окончательной выдержки и уменьшение общей продолжительности отжига приводит к повышению прочностных характеристик и соответственно к снижению относительного удлинения <36% и R<1,6.

Большее замедление скорости нагрева и увеличение общей продолжительности отжига приводит к неоправданному снижению производительности колпаковой печи. Предлагаемый режим отжига обусловил формирование равноостных зерен феррита и позволил получить уровень свойств способности к вытяжке ОСВ.

Благодаря высокой пластичности возможно уменьшение толщины металла с последующим снижением затрат и веса эмалируемого изделия.

Механические свойства металла соответствуют значениям категории вытяжки ОСВ по ГОСТ 9045-80, а водородный показатель был выше 58%.

Примеры конкретного выполнения.

Пример 1

Производство холоднокатаного рулона массой 25 тонн толщиной 0,6 мм, шириной 1300 мм.

Плавку низкоуглеродистой стали с химическим составом: 0,035% углерода, 0,2% марганца, 0,015% кремния, 0,010% серы, 0,013% фосфора, 0,03% хрома, 0,05% никеля, 0,06% меди, 0,005% азота, 0,05% алюминия, 0,02% титана (остальное железо и неизбежные примеси) выплавляли конвертерным способом в ОАО «ММК», разливали в слябы, а затем обрабатывали по технологии, включающей горячую прокатку на непрерывном широкополосном стане, травление, холодную прокатку, отжиг и дрессировку.

Толщину горячекатаного подката выбирали из условия обжатия при холодной прокатке в диапазоне 53-75%. Толщина горячекатаной полосы составила 2,0 мм (относительное обжатие при холодной прокатке 70%). Температура конца прокатки составила для данного химического состава 860°С. Температура смотки также исходя из условия для данной толщины составила для данного химического состава 760°С.

В соответствии с диапазоном относительного обжатия 53-75% при холодной прокатке горячекатаные полосы после травления прокатывали на непрерывном стане до толщины 0,6 мм (70%).

Далее холоднокатаный рулон подвергали рекристаллизационному отжигу по следующему режиму (фиг.1): нагрев до промежуточной температуры 580°С и выдержка при этой температуре в течение 6,2 часа (исходя из формулы 0,1×25+1300/350=6,2). Далее плавный нагрев до температуры 690°С в течение также 6,2 часа (исходя из формулы 470+110×2×6,2/6,2=690). Окончательная выдержка при температуре 690°С в течение 31 часа (исходя и формулы 2×6,2 до 7×6,2, т.е. с 12,4 часа до 43,4 часа). После этого рулон охлаждали сначала под колпаком с потушенными горелками, затем на открытом воздухе.

Дрессировку производили с относительным обжатием 0,9±0,1%.

При испытаниях данного металла получили следующие механические свойства: σт=185 Н/мм2, σв=310 Н/мм2, δ=42%. Это полностью удовлетворяет поставленной цели. При переработке данного металла у потребителя (штамповка + нанесение эмалевого покрытия) отсортировки в брак не было.

При производстве металла по технологии с параметрами, отличными от описанных выше, получили следующие результаты: σт=200 Н/мм2, σв=305 Н/мм2, δ=36%. При этом у потребителя в процессе штамповки отсортировка по дефекту «рыбья чешуя» составила 12,4%, а с разрывами металла в процессе штамповки было 10,8% изделий. Из этого следует, что параметры обработки, предложенные настоящим изобретением, дают наилучшие результаты.

Пример 2

Производство холоднокатаного рулона массой 18 тонн толщиной 1,0 мм, шириной 1800 мм.

Плавку низкоуглеродистой стали с химическим составом: 0,035% углерода, 0,2% марганца, 0,015% кремния, 0,010% серы, 0,013% фосфора, 0,03% хрома, 0,05% никеля, 0,06% меди, 0,005% азота, 0,05% алюминия, 0,02% титана (остальное железо и неизбежные примеси) выплавляли конвертерным способом в ОАО «ММК», разливали в слябы, а затем обрабатывали по технологии, включающей горячую прокатку на непрерывном широкополосном стане, травление, холодную прокатку, отжиг и дрессировку.

Толщину горячекатаного подката выбирали из условия обжатия при холодной прокатке в диапазоне 53-75%. Толщина горячекатаной полосы составила 3,0 мм (относительное обжатие при холодной прокатке 67%). Температура конца прокатки исходя из условия для данной толщины составила для данного химического состава 820°С. Температура смотки также исходя из условия для данной толщины составила для данного химического состава 710°С.

В соответствии с диапазоном относительного обжатия 53-75% при холодной прокатке горячекатаные полосы после травления прокатывали на непрерывном стане до толщины 1,0 мм (67%).

Далее холоднокатаный рулон подвергали рекристаллизационному отжигу по следующему режиму: (фиг.2) нагрев до промежуточной температуры 580°С и выдержка при этой температуре в течение 6,9 часа (исходя из формулы 0,1×18+1800/350=6,9). Далее плавный нагрев до температуры 690°С в течение также 6,9 часа (исходя из формулы 470+110×2×6,9/6,9=690). Окончательная выдержка при температуре 690°С в течение 34,5 часа (исходя и формулы 2×6,9 до 7×6,9, т.е. с 13,8 часа до 48,3 часа). После этого рулон охлаждали сначала под колпаком с потушенными горелками, затем на открытом воздухе.

Дрессировку производили с относительным обжатием 0,9±0,1%.

При испытаниях данного металла получили следующие механические свойства: σт=190 Н/мм2, σв=320 Н/мм2, δ=41%. Это полностью удовлетворяет поставленной цели. При переработке данного металла у потребителя (штамповка + нанесение эмалевого покрытия) отсортировки в брак не было.

При производстве металла по технологии с параметрами, отличными от описанных выше, получили следующие результаты: σт=220 Н/мм2, σв=350 Н/мм2, δ=32%. При этом у потребителя в процессе штамповки отсортировка по дефекту «рыбья чешуя» составила 8,3%, а с разрывами металла в процессе штамповки было 12,1% изделий. Из этого следует, что параметры обработки, предложенные настоящим изобретением, дают наилучшие результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

Изобретение относится к области металлургии, в частности к производству низкоуглеродистой холоднокатаной стали, применяемой для изготовления деталей особо сложной формы. Для обеспечения необходимого комплекса механических свойств полосы для штамповки и отсутствия склонности эмалированного изделия к возникновению дефекта "рыбья чешуя" выплавляют сталь, содержащую, мас.%: углерод - 0,02-0,04, марганец - 0,1-0,2, кремний не более 0,02, сера не более 0,012, фосфор не более 0,015, хром не более 0,03, никель не более 0,06, медь не более 0,06, азот не более 0,006, алюминий 0,03-0,06, титан 0,01-0,03, железо и неизбежные примеси остальное, осуществляют разливку, горячую прокатку, которую заканчивают для подката толщиной до 2,5 мм при температуре (Ac1+110)÷(Ас3-20)°С, для подката толщиной более 2,5 мм при температуре (Ac1+80)÷(Ас3-50)°С, смотку для подката толщиной до 2,5 мм ведут при температуре Ас1+(0÷30)°С, а для подката толщиной более 2,5 мм при температуре Ас1-(10÷30)°С, травление окалины, холодную прокатку со степенью деформации, составляющей 53-75%, отжиг с нагревом до промежуточной температуры, равной 580°С, выдержку при этой температуре в течение времени τ=0÷χ затем ведут нагрев до температуры t=470+110·τ/χ, в течение времени τ=χ÷2χ, и выдерживают при этой температуре в течение времени τ=2χ÷7χ, где χ=0,1m+b/350, где m - масса рулона, т, b - ширина полосы, мм, τ - время, час, при этом общая продолжительность отжига составляет 36-64 час, и проводят дрессировку со степенью деформации 0,9±0,1%. 2 ил.

Способ производства низкоуглеродистой холоднокатаной стали для штамповки и эмалирования, включающий выплавку стали, разливку, горячую прокатку, смотку, травление окалины, холодную прокатку полосы, отжиг и дрессировку, отличающийся тем, что выплавляют сталь, содержащую, мас.%:

горячую прокатку заканчивают для подката толщиной до 2,5 мм при температуре (Ac1+110)÷(Ac3-20)°C, для подката толщиной более 2,5 мм при температуре (Ac1+80)÷(Ac3-50)°C, а смотку горячекатаного рулона для подката толщиной до 2,5 мм ведут при температуре Ас1+(0÷30)°С, а для подката толщиной более 2,5 мм при температуре Ас1-(10÷30)°С, холодную прокатку полосы проводят со степенью деформации, составляющей 53-75%, затем осуществляют отжиг с нагревом до промежуточной температуры, равной 580°С, выдерживают при этой температуре в течение времени τ=0÷χ, затем осуществляют нагрев до температуры t=470+110·τ/χ, в течение времени τ=χ÷2χ, и выдерживают при этой температуре в течение времени τ=2χ÷7χ, где χ=0,1m+b/350, где m - масса рулона, т, b - ширина полосы, мм, τ - время, ч, при этом общая продолжительность отжига составляет 36-64 ч, затем проводят дрессировку со степенью деформации 0,9±0,1%.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

Авторы

Даты

2011-07-20—Публикация

2010-03-03—Подача