Изобретение относится к лесной промышленности, а более конкретно к изготовлению брусьев из бревен, в том числе из вершинных частей хлыстов.

Известен способ изготовления пиломатериалов из бревен, включающий определение диаметра бревен и последовательную выработку бруса [1]

Также известен способ изготовления брусьев, заключающийся в последовательной обработке заготовки с поворотом вокруг продольной оси [2]

Вершинные части хлыстов, отделенные при лесозаготовительных работах, в известных способах не обрабатываются и ввиду их малоценности, как правило, остаются на лесосеках, ухудшая экологию леса.

Кроме того, в известных способах при изготовлении брусьев постоянного сечения вследствие того, что размеры бруса определяются диаметром суженной части бревна, уменьшается использование полезного объема древесины.

Известен деревообрабатывающий станок, включающий опору со столом, подвижную каретку с закрепленным на ней шпиндельным валом для режущего инструмента, механизм регулировки шпиндельного вала по высоте, ограждение и привод [3]

Невозможность перемещения каретки по всей длине стола данного станка не обеспечивает обработку деталей различных типов размеров по длине, что не позволяет расширить технологические возможности оборудования и повысить удобства его обслуживания.

Предложенный способ изготовления брусьев и деревообрабатывающий станок для его осуществления устраняет указанные недостатки.

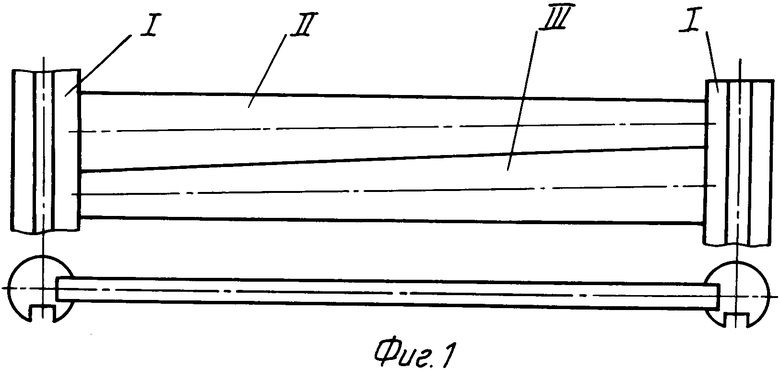

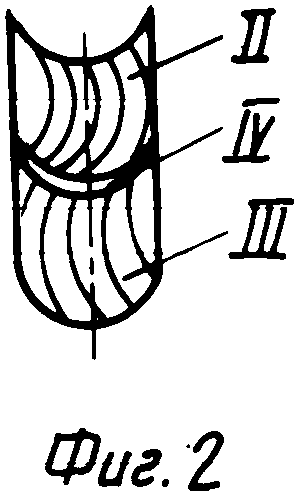

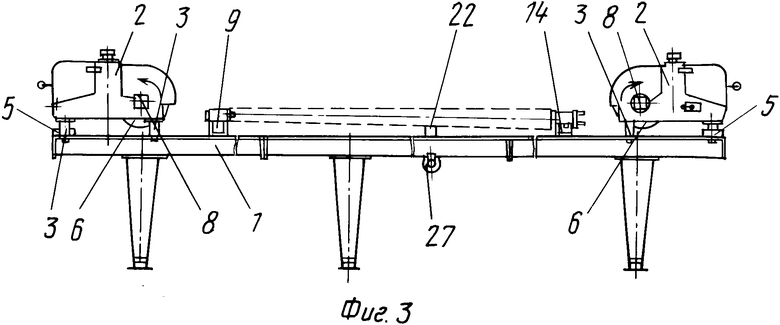

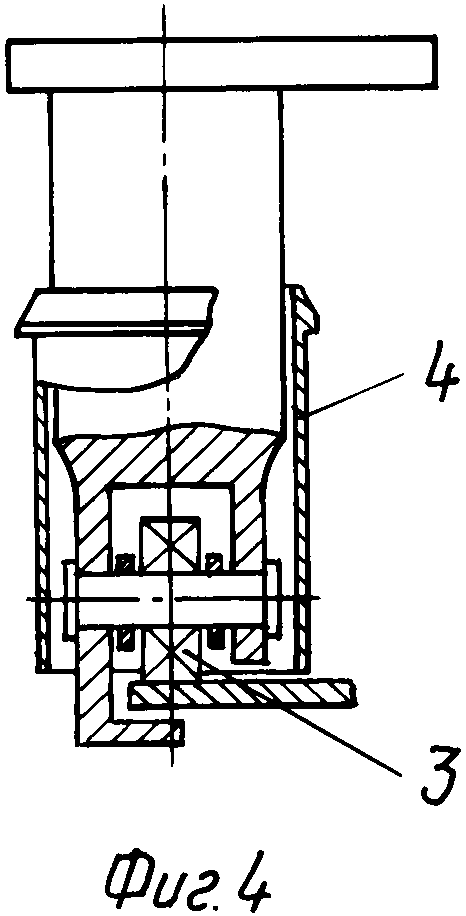

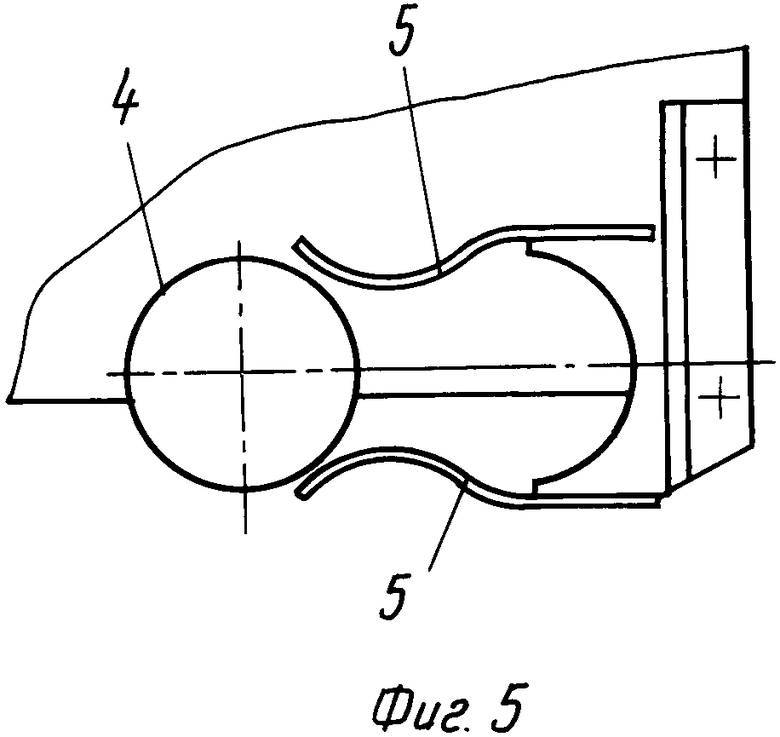

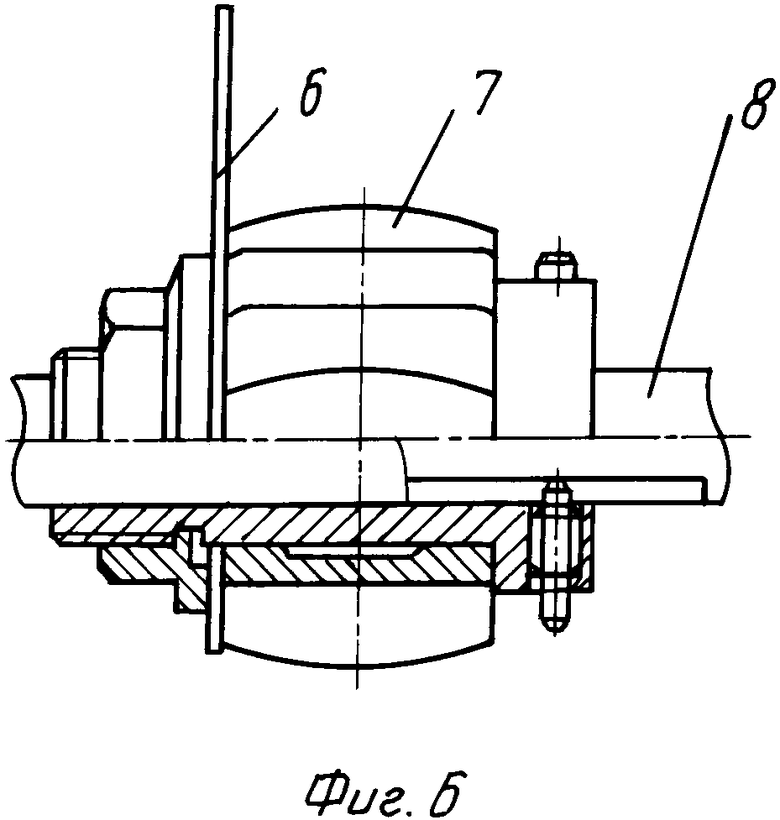

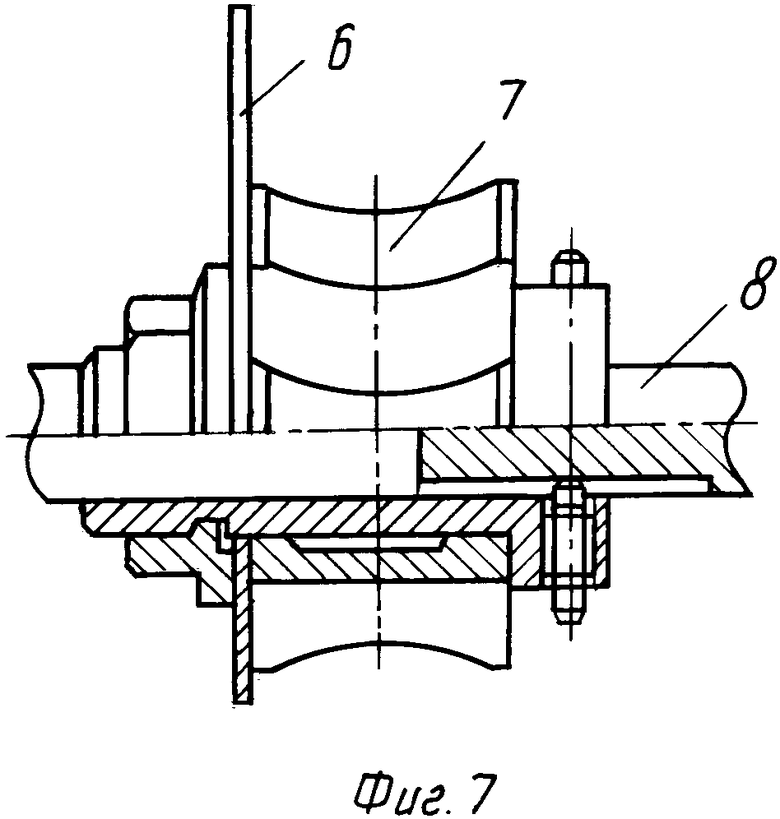

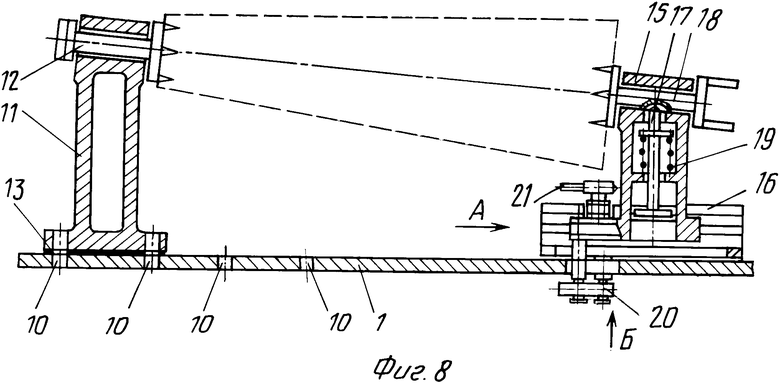

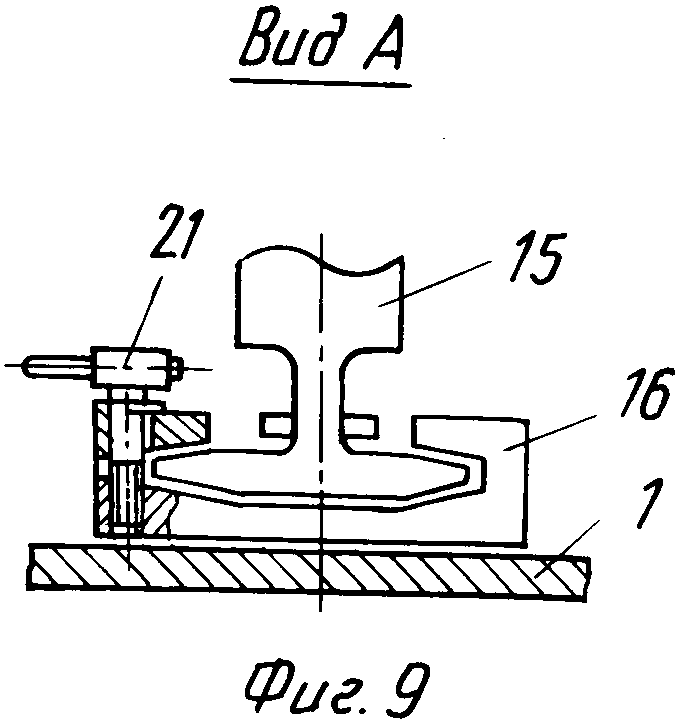

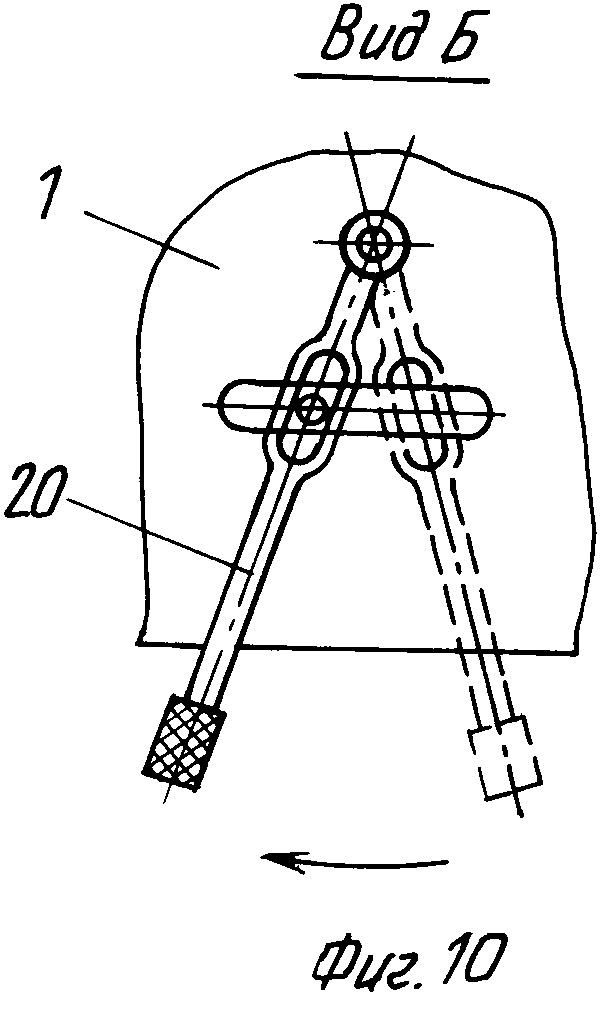

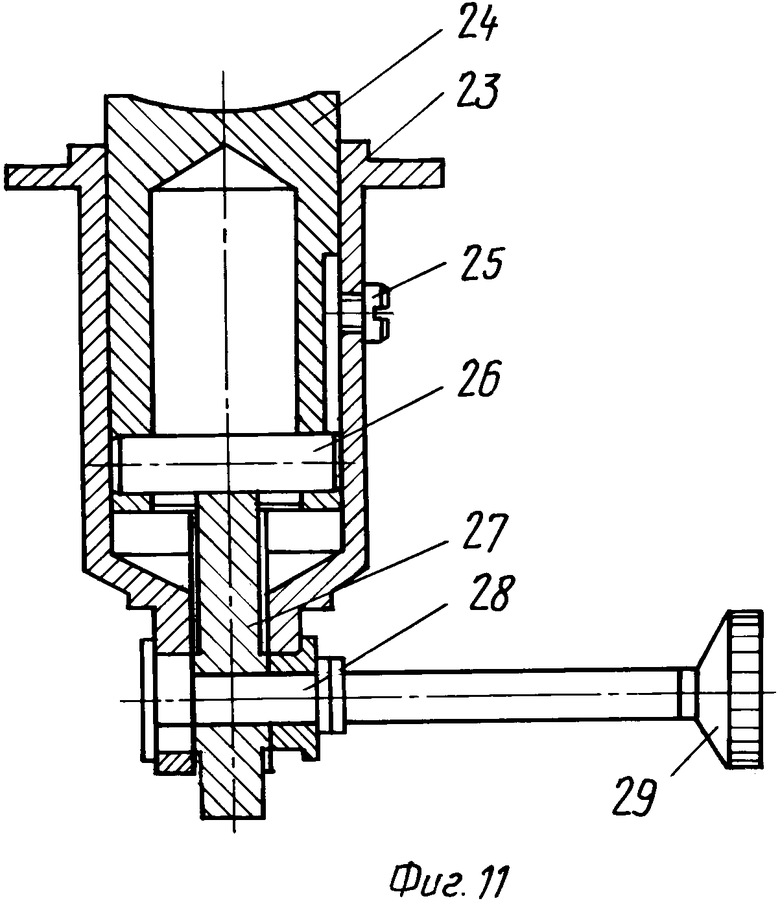

На фиг. 1 показана фронтальная проекция и вид сверху попарно собранных брусьев; на фиг.2 поперечное сечение стыка собранных брусьев; на фиг.3 общий вид деревообрабатывающего станка; на фиг.4 одна из подшипниковых опор каретки; на фиг.5 пружинный захват подшипниковой опоры; на фиг.6 шпиндельный вал с дисковой пилой и фрезой с выпуклым профилем; на фиг.7 то же, с вогнутым профилем; на фиг. 8 неподвижный и подвижный центры станка; на фиг.9 вид по стрелке А на фиг.8; на фиг.10 вид по стрелке Б на фиг.8; на фиг.11 подъемный механизм станка.

При изготовлении брусьев с поворотом обрабатываемой заготовки вокруг продольной оси заготовку бревна или вершинной части хлыста, распиленную по заданной длине и диаметру утолщенного торца, устанавливают и закрепляют, ориентируя продольную ось заготовки по отношению к поверхности рабочего стола деревообрабатывающего станка под углом сбега ствола дерева. При такой установке верхняя образующая заготовки будет расположена параллельно поверхности стола. Такое же положение занимает и нижняя образующая после поворота заготовки на 180о.

После установки и закрепления заготовки одновременно обрабатывают боковую и верхнюю поверхности, поворачивают заготовку на 180о относительно ее зафиксированной продольной оси и одновременно обрабатывают другую боковую и нижнюю поверхности заготовки, причем обработку до и после поворота заготовки проводят последовательно с противоположных сторон заготовки.

Боковые поверхности обрабатывают дисковой пилой, верхнюю поверхность фрезой с выпуклым профилем, нижнюю фрезой с вогнутым профилем, причем выпуклый профиль фрезы имеет радиус кривизны, меньший чем вогнутый.

Полученные из заготовок брусья одинаковой толщины имеют плоские боковые поверхности, верхняя и нижняя поверхности имеют профили, противоположные конфигурации фрез примененных для их обработки.

При сборке брусьев в стеновые блоки их располагают один над другим (фиг. 1). В продольные пазы вертикально установленных угловых стоек I вставляются попарно разноразмерными концами брусья II и III.

Разность радиусов кривизны верхней и нижней поверхностей бруса при их сборке обеспечивает образование между брусьями воздушной полости, которая может быть заполнена утепляющим наполнителем.

На фиг.2 показано поперечное сечение собранных брусьев, на стыке брусьев II и III за счет разных радиусов кривизны образуется воздушная полость IV.

Отличие деревообрабатывающего станка, позволяющего осуществить новый способ, состоит в том, что он снабжен второй П-образной кареткой, перемещаемой навстречу первой, каждая каретка снабжена закрепленными на шпиндельном валу дисковой пилой и фрезой, причем одна фреза имеет выпуклый, а другая вогнутый профиль.

Обработка заготовок производится с одного установа поочередно двумя каретками с противоположных сторон, что повышает производительность за счет исключения перестановки инструмента и закреплению заготовки.

Стол станка снабжен подвижным и неподвижным центрами с упорами, установленными по отношении к поверхности стола под углом 17', причем положение неподвижного центра определено длиной заготовки, а подвижный центр снабжен рычагом перемещения упора для закрепления заготовки и фиксатором его поворота на 180о.

Стол деревообрабатывающего станка снабжен подъемным механизмом с выдвигаемой опорой, профилированной под обработанную вогнутой фрезой заготовку. П-образные каретки снабжены подшипниковыми опорами и стружкозащитными цилиндрами. Направление вращения шпиндельного вала и его положение на каретке выбраны из условия ориентации вектора силы, приложенного к каретке, возникающего при обработке заготовки, вниз к рабочему столу, между подшипниковыми опорами.

Деревообрабатывающий станок имеет трехсекционный стол 1, установленные на нем каретки 2 на подшипниковых опорах 3 фиксируемыми пружинными захватами 5, дисковые пилы 6, закрепленные на шпиндельных валах 8, неподвижный 9 и подвижный 14 центры, закрепленный в столе 1, подъемный механизм 22 и эксцентричный диск 27.

Подшипниковая опора 3 снабжена свободно опускающимся стружкозащитным цилиндром 4, фиксируемым пружинным захватом 5. Съемные узлы режущего инструмента снабжены шпиндельными валами 8, дисковыми пилами 6 и фрезами 7 с выпуклым профилем и вогнутым профилем.

Неподвижный центр 9 (фиг.8), закрепленный в зависимости от длины заготовок в резьбовых отверстиях 10, расположенных в столе 1, состоит из корпуса 11, упора 12 и прокладок 13.

Подвижный центр 14 состоит из корпуса 15, установленного в направляющей раме 16, упора 17, штока фиксатора 18, пружины 19, рычага 20 и зажимного винта 21.

Вид сбоку основания подвижного центра содержит основание корпуса 15, закрепленного зажимным винтом 21 в направляющей раме 16.

Узел перемещения подвижного центра 14 содержит рычаг 20, ось которого закреплена в столе 1.

Подъемный механизм 22, установленный в столе 1, имеет корпус 23, профилированную опору 24, ограничительный винт 25, валик 26, диск 27, эксцентрично установленный на оси 28, и рукоятку 29.

В исходном положении каретки 2 находятся в противоположных концах рабочего стола 1 и фиксируются пружинными захватами 5, корпус 15 подвижного центра 14 рычагом 20 отведен в сторону от заготовки, неподвижный центр 9 установлен на столе 1, причем резьбовые отверстия 10 и число прокладок 13 выбраны в зависимости от длины заготовок.

После установки заготовки на рабочий стол 1 рукояткой 29 выдвигается профилированная опора 24 и приподнимает заготовку до уровня центров, корпус 15 подвижного центра 14 рычагом 20 перемещается в сторону заготовки. Упоры 12 и 17, установленные в корпусах центров 11 и 15, врезаются в торцы заготовки. Корпус 15 зажимным винтом 21 фиксируется в направляющей раме 16, шток фиксатора 18 фиксирует упор 17. Подача режущего инструмента на заготовку осуществляется поочередным перемещением кареток 2 по столу 1 по направлению к заготовке. После одного прохода первой кареткой шток фиксатора 18 за нижний выступ перемещается вниз, упор 17 поворачивается вместе с заготовкой на 180о, фиксируется штоком фиксатора 18 и затем выполняется проход второй кареткой.

Подъемный механизм 22, установленный на рабочем столе 1, также выполняет функцию центральной опоры. Во время первого прохода каретки 2 по заготовке опора 24 частично соприкасается с необработанной поверхностью заготовки. При повороте заготовки на 180о и втором проходе второй кареткой, профилированной под обработанную вогнутой фрезой заготовку опора 24 соприкасается с заготовкой всей поверхностью. Кроме того, опора гасит вибрации заготовки, возникающие при ее обработке. Направление вращения шпиндельного вала 8, содержащего дисковую пилу 6 и фрезу 7, а также положение вала 8 на каретке 2 выбраны из условия ориентации вектора силы, приложенного к каретке 2 и возникающего при обработке заготовки, вниз к столу 1, между подшипниковыми опорами 3. Такое направление силы прижимает каретку к столу, исключает возникновение "дребезга" и позволяет применять подшипниковые опоры, что уменьшает усилия оператора при перемещении каретки по поверхности стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деревообрабатывающий станок | 1990 |

|

SU1801088A3 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2383432C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348514C2 |

| СТАНОК ДЛЯ ДЕРЕВООБРАБОТКИ | 1992 |

|

RU2047481C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1992 |

|

RU2028935C1 |

| МНОГОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК С ДИСКОВЫМИ ПИЛАМИ | 1991 |

|

RU2019399C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366570C1 |

Изобретение относится к лесной промышленности, а более конкретно к изготовлению брусьев из бревен, в том числе из вершинных частей хлыстов, и их сборке в стеновые блоки. Сущность изобретения заключается в том, что при изготовлении брусьев сохраняется угол сбега дерева, брусья изготавливают одинаковой толщины по всей длине, но разной ширины на концах, причем верхнюю кромку бруса делают с вогнутым профилем, нижнюю с выпуклым, а при сборке брусья располагают один над другим, попарно разноразмерными концами вместе. Таким образом, попарно собранные брусья имеют суммарную ширину суженного и утолщенного торцов бруса. Для осуществления предложенного способа разработан деревообрабатывающий станок, который обеспечивает установку заготовки под углом сбега дерева по отношению к поверхности стола станка. При такой установки верхняя образующая заготовки расположена параллельно поверхности стола, а после поворота заготовки на 180° такое же положение занимает противоположная сторона заготовки. Станок обеспечивает одновременную обработку боковой поверхности и одной из кромок бруса, поворот заготовки на 180° и обработку боковой поверхности и кромки бруса. Обработка ведется последовательно двумя подвижными каретками с противоположных концов стола, дисковыми пилами и профильными фрезами. Заготовка крепится в неподвижном и подвижном центрах, снабженных механизмом поворота заготовки и ее фиксации. Стол станка снабжен подъемным механизмом с выдвижной опорой, а каретка станка снабжена подшипниковыми опорами. 2 с. и 2 з.п. ф-лы, 11 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Универсальный деревообрабатывающий станок | 1989 |

|

SU1645144A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-07-09—Публикация

1992-02-14—Подача