Изобретение относится к составам стекол, предназначенных для производства непрерывных и грубых волокон, которые могут быть использованы для получения различных тканей и нетканых материалов, фильтров, для армирования цементных и гипсовых вяжущих, а также полимеров и других целей.

Цель изобретения снижение кристаллизационной способности, удлинение температурного интервала выработки, обеспечение надежности процесса и повышение устойчивости в кислых средах.

В известных составах стекол, применяемых для стекловолокна, содержится SiO2, TiO2, Al2O3, Fe2O3, FeO, CaO, MgO, MnO, K2O, Na2O, P2O5, La2O3. Для составления шихты в качестве исходного материала используют андезит, корректирующийся кварцевым песком, мелом, доломитом, содой и трехокисью лантана, а в ряде случаев пиролюзитом [1]

Известен состав стекла, содержащий SiO2, Al2O3, TiO2, Fe2O3, FeO, MnO, CaO, MgO, K2O, Na2O, SO3 [2]

Исходным сырьем для получения минерального волокна этого состава служит порода типа ортоамфиболитов и амфиболитов как однокомпонентная шихта. Однако такое стекло обладает высокой кристаллизационной способностью, низкой кислотоустойчивостью и из-за узкого интервала выработки не может быть использовано в производстве непрерывных и грубых волокон.

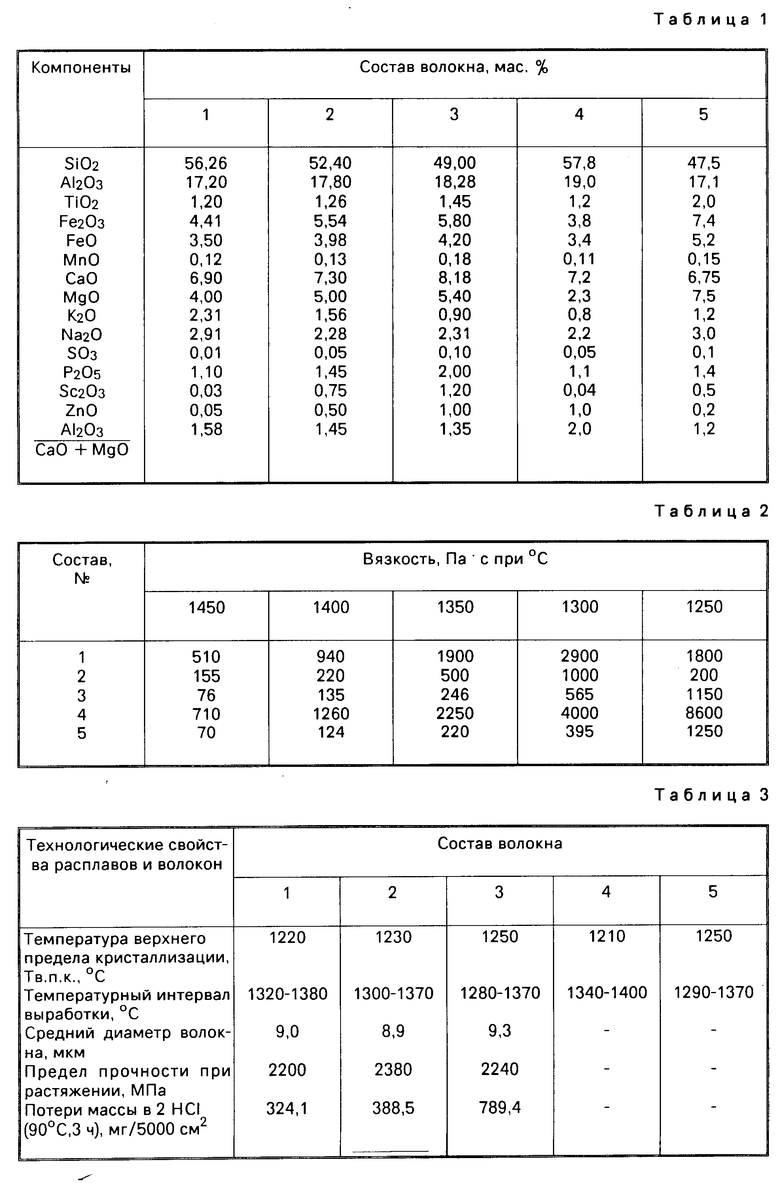

Для устранения указанных недостатков и достижения цели предложены составы, конкретные из которых приведены в табл.1.

Технологические свойства расплавов и физико-химические свойства волокон приведены в табл. 2 и 3 соответственно. Как видно из табл.1, предлагаемое стекло отличается от известного более высоким содержанием оксидов алюминия и трехвалентного железа, что приводит к увеличению кислотоустойчивости. Этот эффект усиливают оксиды фосфора и скандия (как элементы III и V групп таблицы Д.И.Менделеева).

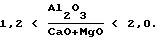

Известно, что оксиды железа, кальция и магния значительно повышают кристаллизационную способность расплава, что отрицательно отражается на процессе волокнообразования (особенно непрерывных волокон). За счет этого интервал выработки волокон сужается, возрастает обрывность и процесс получения волокон неустойчив. Уменьшение указанных оксидов обеспечивает снижение температуры верхнего предела кристаллизации (Тв.п.к.), удлинение температурного интервала выработки и надежность процесса. Введение оксида цинка приводит к образованию с Al2O3 твердого раствора, устойчивого к кислотам. Важным условием является соблюдение соотношения  которое должно быть более 1,2, но менее 2,0.

которое должно быть более 1,2, но менее 2,0.

Стекло указанного состава может быть получено как из обычных, используемых в стекловарении исходных компонентов, так и на основе различных природных материалов, например андезитов, андезитобазальтов, базальтов, диабазов, габбро.

Процесс варки стекла предлагаемого состава осуществляли в печи при температуре 1450оС до получения гомогенного расплава. Формирование волокон происходило устойчиво.

Как следует из табл.3 в сравнении с прототипом, Тв.п.к. предлагаемого состава стекла на 50-80оС ниже, интервал выработки волокна расширен в 6-9 раз, а кислотоустойчивость выше в 2,2-5,3 раза.

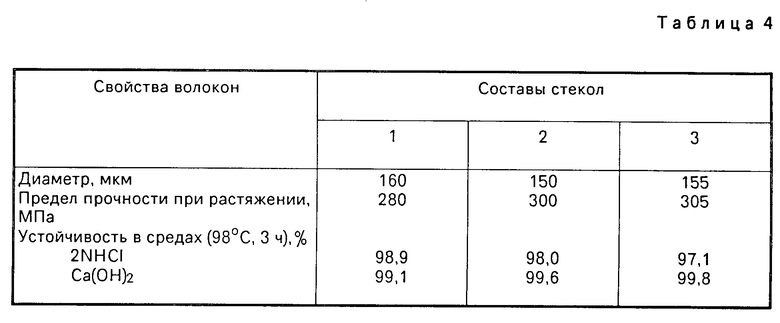

Из предлагаемого состава стекла получены также и грубые волокна. Результаты испытаний их физико-химических свойств представлены в табл.4.

Из табл.4 видно, что грубые волокна из стекла предлагаемого состава обладают высокой стойкостью не только к кислотам, но и к насыщенному раствору Са(ОН)2, что предопределяет их использование при изготовлении фибробетона.

Ассортимент получаемых волокон (непрерывных и грубых), высокая химическая устойчивость в агрессивных средах дает возможность использовать их для производства тканых и нетканых, фильтровальных материалов, армирующих наполнителей композитов, армирования бетонов на основе минеральных вяжущих и др. стойких при эксплуатации в агрессивных средах в химической и других отраслях промышленности, в качестве фильтров грубой, тонкой и сверхтонкой очистки агрессивных сред.

Долговечность тканей, изготовленных из волокна предлагаемого состава превышает долговечность стеклянных тканей примерно в 1,5 раза. Из стекла предлагаемого состава наработаны и испытаны партии непрерывного и грубого волокна в количестве 800 и 1000 кг соответственно.

Физико-химические исследования полученного волокна подтвердили его высокую химическую устойчивость в агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 1991 |

|

RU2093483C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА | 1992 |

|

RU2017695C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026836C1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1993 |

|

RU2062757C1 |

| СТЕКЛО | 1991 |

|

RU2015120C1 |

| ГЛУШЕНОЕ СТЕКЛО | 1992 |

|

RU2045486C1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 1991 |

|

RU2020135C1 |

Использование: для производства непрерывных и грубых волокон. Сущность изобретения: стекло для стекловолокна содержит, в мас. оксид кремния 47,5 57,8 БФ SiO2, оксид алюминия 17,1 19 БФ Al2O3, оксид титана 1,2 2 БФ TiO2, оксид железа 3,8 8,5 БФ Fe2O3, оксид железа 3,4 7,0 БФ FeO, оксид марганца 0,11 0,19 БФ MnO, оксид кальция 6,5 10,8 БФ CaO, оксид магния 2,3 7,5 БФ MgO, оксид калия 0,8 2,5 БФ K2O, оксид натрия 2,2 4,6 БФ Na2O, оксид серы 0,01 0,20 БФ SO3, оксид фосфора 1,1 2,0 БФ P2O5, оксид скандия 0,03 1,2 БФ Sc2O3, оксид цинка 0,05 1,0 БФ ZnO. Соотношение Al2O3/(Ca+MgO)<2,0. Устойчивость в 2N HCl (98°С, 3 ч) 98 98,9% в Ca(OH)2 99,1 99,8% 1 з.п. ф-лы, 4 табл.

SiO2 47,5 57,8

Al2O3 17,1 19,0

TiO2 1,2 2,0

Fe2O3 3,8-8,5

FeO 3,4 7,0

MnO 0,11 0,19

CaO 6,5 10,8

MgO 2,3 7,5

K2O 0,8 2,5

Na2O 2,2 4,6

SO3 0,01 0,20

P2O5 1,1 2,0

SC2O3 0,03 1,2

ZnO 0,05 1,0

2. Стекло по п.1, отличающееся тем, что отношение

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-09—Публикация

1992-04-29—Подача